Im Kern ist das kompakte Design eines Rinneninduktionsofens vorteilhaft, da es die Installation in räumlich begrenzten Anlagen vereinfacht und die Energieeffizienz von Natur aus verbessert. Diese kleinere Stellfläche ermöglicht eine nahtlose Integration in bestehende Produktionslinien ohne größere strukturelle Umbauten, während die reduzierte Oberfläche den Wärmeverlust minimiert und so den Energieverbrauch und die Betriebskosten direkt senkt.

Der wahre Wert des kompakten Designs geht über die reine Platzersparnis hinaus. Es ist ein grundlegendes Merkmal, das direkt niedrigere Energiekosten, eine schnellere Integration und einen kontrollierteren, effizienteren Schmelz- oder Warmhalteprozess für moderne Industrieanlagen ermöglicht.

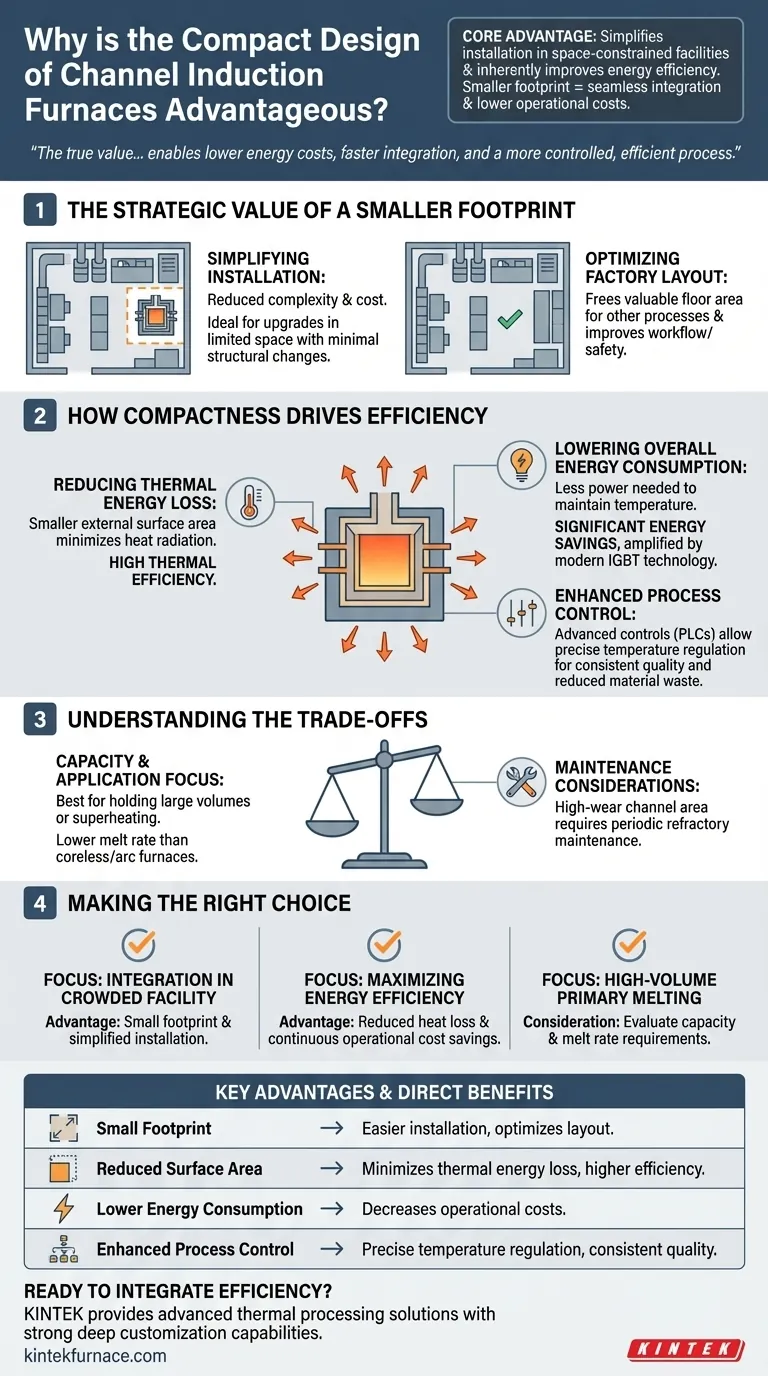

Der strategische Wert einer kleineren Stellfläche

Die physische Größe eines Ofens hat direkte und erhebliche Auswirkungen auf das Fabriklayout, die Installationskomplexität und den gesamten Arbeitsablauf. Die kompakte Bauweise eines Rinneninduktionsofens bietet einen klaren betrieblichen Vorteil.

Vereinfachung von Installation und Integration

Das kompakte und relativ leichte Design reduziert die Komplexität und die Kosten der Installation erheblich. Diese Öfen können oft mit minimalen Änderungen an der Gebäudestruktur in bestehende Anlagen integriert werden.

Dies macht sie ideal für die Modernisierung oder Erweiterung von Produktionslinien, wo Platz Mangelware ist und größere Bauarbeiten nicht machbar sind.

Optimierung des Fabriklayouts

Durch die geringere Stellfläche geben diese Öfen wertvollen Platz für andere kritische Prozesse, Materialtransport oder Wartungszugang frei. Dies ermöglicht einen logischeren und effizienteren Arbeitsablauf in der Fabrik.

Ein gut organisiertes Layout verbessert nicht nur die Produktivität, sondern erhöht auch die Sicherheit für Bediener, die sich um die Geräte bewegen.

Wie Kompaktheit die Effizienz steigert

Das physische Design des Ofens ist untrennbar mit seiner Leistung verbunden. Ein kleinerer, gut konstruierter Körper spart nicht nur Platz, sondern ist auch ein Schlüsselfaktor für ein hohes Maß an thermischer und elektrischer Effizienz.

Reduzierung des thermischen Energieverlusts

Ein Grundprinzip der Thermodynamik besagt, dass Wärme von der Oberfläche eines Objekts abgestrahlt wird. Ein Ofen mit einer kleineren Außenfläche hat weniger Fläche, über die Wärme an die Umgebung abgegeben werden kann.

Dieses Konstruktionsmerkmal trägt direkt zur hohen thermischen Effizienz von Rinneninduktionsöfen bei, da mehr der erzeugten Wärme im Ofen verbleibt und auf das Metall übertragen wird.

Senkung des Gesamtenergieverbrauchs

Da weniger Energie als Wärmeverlust verschwendet wird, wird weniger Leistung benötigt, um die Zieltemperatur des geschmolzenen Metalls aufrechtzuerhalten. Diese Reduzierung des Standby-Wärmeverlusts führt zu erheblichen Energieeinsparungen über die Lebensdauer des Ofens.

Diese inhärente Effizienz wird oft durch moderne IGBT-Stromversorgungstechnologie verstärkt, die eine präzise Steuerung der Energiezufuhr ermöglicht und so Abfall weiter minimiert und die Betriebskosten senkt.

Verbesserung der Prozesskontrolle

Das kompakte Design, kombiniert mit fortschrittlichen Steuerungen wie SPS, ermöglicht eine extrem präzise Temperaturregelung. Die Aufrechterhaltung einer stabilen Temperatur ist entscheidend für die Erzielung spezifischer Metalleigenschaften und die Sicherstellung der Endproduktqualität.

Dieses Maß an Kontrolle minimiert Materialverluste durch Überhitzung und gewährleistet konsistente, reproduzierbare Ergebnisse von Charge zu Charge.

Verständnis der Kompromisse

Obwohl das kompakte Design klare Vorteile bietet, ist es wichtig, seinen Kontext und seine Grenzen zu verstehen, um eine fundierte Entscheidung zu treffen. Keine einzelne Technologie ist für jede Anwendung optimal.

Kapazität und Anwendungsschwerpunkt

Rinneninduktionsöfen sind, teilweise aufgrund ihres kompakten und effizienten Designs, oft für das Warmhalten großer Mengen bereits geschmolzenen Metalls bei einer bestimmten Temperatur oder zum Überhitzen optimiert.

Obwohl sie zum Schmelzen verwendet werden können, kann ihre Schmelzleistung geringer sein als die größerer kernloser Induktionsöfen oder Lichtbogenöfen, die oft für das Primärschmelzen großer Mengen kalten Schrotts bevorzugt werden.

Wartungsaspekte

Der "Kanal" oder die "Schleife", in der die Induktion stattfindet, ist ein stark beanspruchter Bereich, der eine regelmäßige Feuerfestwartung oder einen Austausch erfordert.

Obwohl das Gesamtdesign robust ist, bedeutet die spezifische Beschaffenheit des Kanals, dass die Wartung spezialisierter sein kann als bei einem offenen Tiegel eines kernlosen Ofens. Dies ist ein kritischer Faktor, der bei Ihrer Betriebs- und Wartungsplanung berücksichtigt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie erfordert die Abstimmung ihrer spezifischen Vorteile mit Ihren primären Betriebszielen.

- Wenn Ihr Hauptaugenmerk auf der Integration in eine bestehende, überfüllte Anlage liegt: Die geringe Stellfläche des Ofens und die vereinfachte Installation sind entscheidende Vorteile, die Störungen und Kosten minimieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz beim Warmhalten von Metall liegt: Der reduzierte Wärmeverlust durch das kompakte Design bietet erhebliche, kontinuierliche Einsparungen bei den Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf dem Primärschmelzen großer Mengen von kaltem Schrott liegt: Sie müssen sorgfältig prüfen, ob die Kapazität und Schmelzleistung des Rinnenofens Ihren Durchsatzanforderungen im Vergleich zu größeren Ofentypen entsprechen.

Letztendlich befähigt Sie das Verständnis, wie ein kompaktes Design sowohl die physische Logistik als auch die thermische Effizienz beeinflusst, das effektivste Werkzeug für Ihre spezifischen Produktionsanforderungen auszuwählen.

Zusammenfassungstabelle:

| Hauptvorteil | Direkter Nutzen |

|---|---|

| Geringe Stellfläche | Einfachere Installation in räumlich begrenzten Anlagen; optimiert das Fabriklayout. |

| Reduzierte Oberfläche | Minimiert den thermischen Energieverlust, was zu höherer Effizienz führt. |

| Geringerer Energieverbrauch | Senkt die Betriebskosten durch reduzierten Standby-Wärmeverlust. |

| Verbesserte Prozesskontrolle | Ermöglicht präzise Temperaturregelung für gleichbleibende Produktqualität. |

Bereit, Effizienz in Ihren Betrieb zu integrieren?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Industrieanlagen fortschrittliche thermische Verarbeitungslösungen. Unsere Produktpalette, einschließlich Hochtemperaturöfen und kundenspezifischer Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Produktionsanforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, überragende Energieeinsparungen und eine nahtlose Integration zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein kompakter, hocheffizienter Ofen Ihren Metallhalte- oder Schmelzprozess transformieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird die Sicherheit des Bedieners beim Vakuuminduktionsschmelzprozess gewährleistet? Entdecken Sie mehrschichtigen Schutz für Ihr Labor

- Was sind die Schlüsselkomponenten eines Vakuuminduktionsschmelzofens (VIM)? Beherrschung der hochreinen Metallverarbeitung

- Was sind die wichtigsten Vorteile der Verwendung von Vakuumbrennöfen? Erzielen Sie überlegene Reinheit und Kontrolle für Hochleistungslegierungen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung