Bei der Vakuuminduktionsschmelze wird die Sicherheit des Bedieners hauptsächlich durch ein mehrschichtiges System gewährleistet, das das inhärente Prozessdesign, robuste technische Steuerungen und spezifische Betriebsprotokolle kombiniert. Der Ofen ist physisch eingekapselt, oft in einem Tunnel oder einer Umhausung, um das Personal von extremer Hitze und potenziellen schmelzbedingten Zwischenfällen fernzuhalten, während die Bediener für bestimmte Aufgaben spezialisierte Schutzkleidung tragen müssen.

Die extremen Hitze- und Vakuumbedingungen des Vakuuminduktionsschmelzens (VIM) bergen erhebliche Betriebsrisiken. Die Sicherheit ist jedoch nicht nur eine zusätzliche Vorsichtsmaßnahme; sie ist ein inhärentes Designprinzip des Prozesses, bei dem die Vakuumkammer des Ofens und die Physik der Induktionserwärmung die primären Schutzschichten bilden.

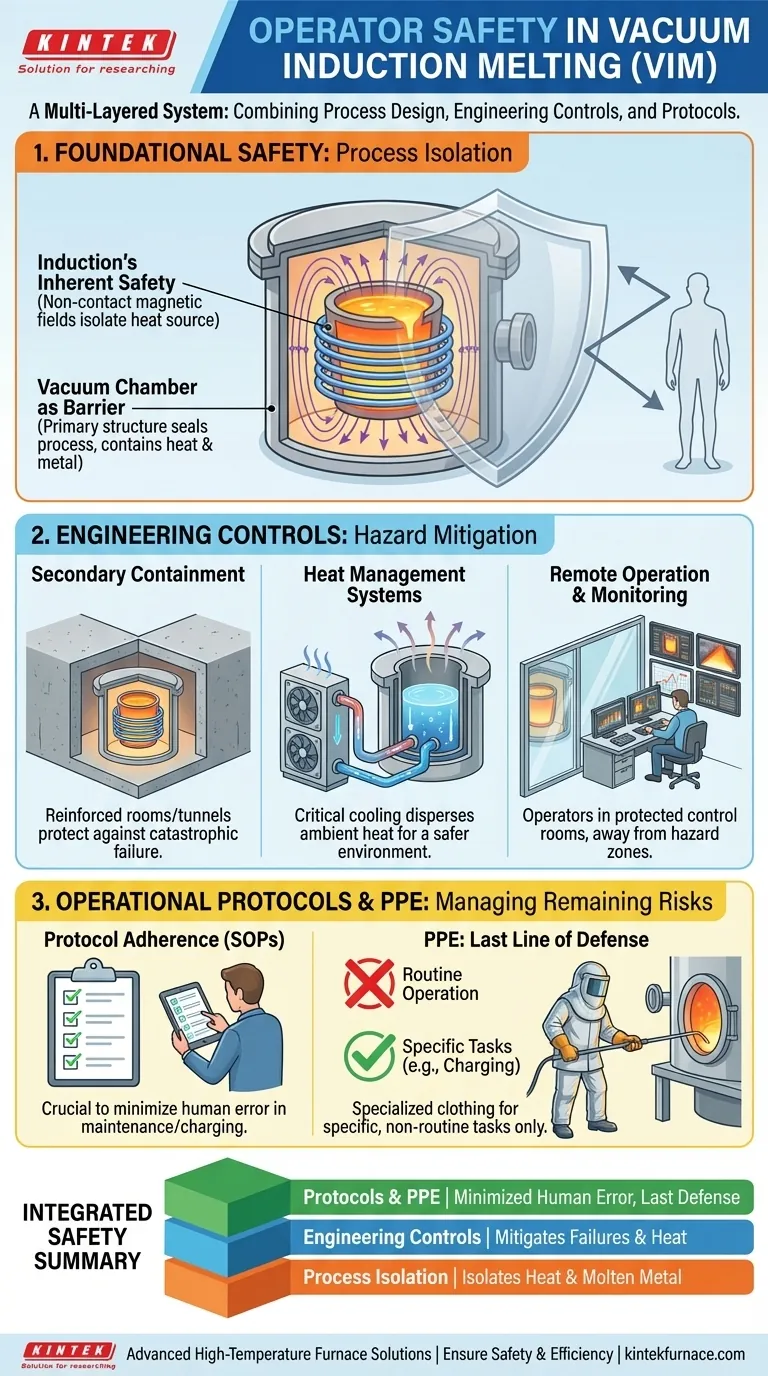

Das grundlegende Sicherheitsprinzip: Prozessisolierung

Der sicherste Weg, eine Gefahr zu handhaben, besteht darin, sie zu isolieren. Der VIM-Prozess basiert auf diesem Kernkonzept und nutzt sowohl die physikalischen Gesetze als auch die Vakuumkammer selbst als erste Verteidigungslinien.

Die inhärente Sicherheit der Induktion

Die Stärke der Induktionserwärmung liegt in der Verwendung berührungsloser Magnetfelder. Die Induktionsspule, die die Wärme erzeugt, bleibt außerhalb des Tiegels, der das geschmolzene Metall enthält.

Dies bedeutet, dass die primäre Wärmequelle physisch vom Werkstück isoliert ist. Diese grundlegende Trennung ermöglicht es, den gesamten Schmelzprozess in einem robusten Eindämmungsgefäß zu versiegeln.

Die Vakuumkammer als physische Barriere

Die Vakuumkammer dient nicht nur der Schaffung einer reinen Schmelzumgebung; sie ist eine primäre Sicherheitsstruktur. Sie ist dafür ausgelegt, die immense Hitze und das geschmolzene Metall selbst zurückzuhalten.

Durch die Versiegelung des Prozesses schützt die Kammer die Bediener während des normalen Betriebs vor direkter Einwirkung von Hitze, Strahlung und potenziellen Spritzern.

Technische Steuerungen zur Gefahrenminderung

Über die inhärente Sicherheit des Prozesses hinaus werden spezifische technische Steuerungen implementiert, um Restrisiken zu managen und vor Systemausfällen zu schützen.

Sekundäre Strukturelle Eindämmung

Hochleistungsofen sind oft in einem verstärkten Betontunnel oder einem speziellen, abgetrennten Raum untergebracht.

Diese Struktur dient als sekundäre Eindämmungsbarriere. Im Falle eines katastrophalen Ausfalls der primären Vakuumkammer soll diese Umhausung die umliegende Anlage und das Personal schützen.

Wärmemanagementsysteme

Ein VIM-Ofen strahlt enorme Hitze ab. Hochentwickelte Kühlsysteme für Kammerwände und Leistungskomponenten sind entscheidend für die Langlebigkeit der Ausrüstung.

Diese Systeme dienen auch einem Sicherheitszweck, indem sie helfen, Umgebungswärme abzuleiten und eine kontrolliertere und sicherere Umgebung für alle Personen zu schaffen, die sich möglicherweise in der Nähe aufhalten müssen.

Fernbedienung und Überwachung

Moderne VIM-Systeme werden von einem geschützten Kontrollraum aus ferngesteuert. Dadurch wird der Bediener während der gefährlichsten Phasen des Schmelzens und Gießens aus der unmittelbaren Nähe des Ofens entfernt.

Die kontinuierliche Überwachung über Sensoren und Kameras ermöglicht es den Bedienern, den Prozess ohne direkte physische Exposition zu überwachen und sofortige Anpassungen von einem sicheren Standort aus vorzunehmen.

Verständnis der verbleibenden Risiken

Kein industrieller Prozess ist risikofrei. Das Verständnis der Grenzen und potenziellen Fehlerquellen ist entscheidend für ein umfassendes Sicherheitsmanagement.

Die Grenzen der Eindämmung

Das Hauptrisiko ist ein „Durchbrennen“, bei dem geschmolzenes Metall den Tiegel und die Vakuumkammer durchbricht. Obwohl dies selten vorkommt, handelt es sich um ein schwerwiegendes Ereignis, für das die sekundäre Eindämmung ausgelegt ist.

Das menschliche Element

Die Systemintegrität hängt von der ordnungsgemäßen Wartung und der Einhaltung von Standardarbeitsanweisungen (SOPs) ab. Menschliches Versagen beim Beschicken, Probennehmen oder bei der Wartung kann Risiken einführen, die technische Steuerungen allein nicht verhindern können.

Die letzte Verteidigungslinie: Persönliche Schutzausrüstung (PSA)

Persönliche Schutzausrüstung (PSA), wie z. B. aluminisierte hitzebeständige Kleidung, ist nicht für den Schutz bei Routine-, Fernbetriebsaufgaben vorgesehen.

Stattdessen ist sie die letzte Verteidigungslinie für Arbeiter, die bestimmte Aufgaben ausführen, die eine größere Nähe zum Ofen erfordern, wie z. B. das Beschicken von Materialien, Wartungsarbeiten oder das Reagieren auf eine ungewöhnliche Situation.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser integrierten Schutzschichten ist der Schlüssel zur effektiven Risikomanagement in jeder Rolle, die mit VIM-Betrieben verbunden ist.

- Wenn Ihr Hauptaugenmerk auf der Verfahrenstechnik liegt: Erkennen Sie an, dass die Vakuumkammer einen doppelten Zweck als Prozessumgebung und primäre Sicherheitsbarriere erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Anlagensicherheit liegt: Ihre Priorität sollte die Überprüfung der Integrität sekundärer Eindämmungsstrukturen, wie Tunnel oder Brandwände, und die Sicherstellung der ständigen Funktionsfähigkeit der Wärmemanagementsysteme sein.

- Wenn Ihr Hauptaugenmerk auf dem Betriebsmanagement liegt: Betonen Sie rigorose Schulungen zu SOPs, da der Fernbetrieb Probleme verschleiern kann, wenn die Bediener nicht wachsam und gut ausgebildet sind.

Indem Sie Sicherheit als einen tief integrierten Aspekt der Technologie anerkennen, können Sie die Integrität und Sicherheit Ihrer Vakuumeinschmelzbetriebe gewährleisten.

Zusammenfassungstabelle:

| Schutzebene | Schlüsselmerkmale | Vorteile |

|---|---|---|

| Prozessisolierung | Vakuumkammer, berührungslose Induktionserwärmung | Isoliert Hitze und geschmolzenes Metall und reduziert die direkte Exposition |

| Technische Steuerungen | Sekundäre Eindämmung, Kühlsysteme, Fernbedienung | Mildert Risiken durch Ausfälle und Wärmeableitung |

| Betriebsprotokolle | SOPs, PSA für bestimmte Aufgaben | Minimiert menschliches Versagen und bietet die letzte Verteidigungslinie |

Gewährleisten Sie unübertroffene Sicherheit und Effizienz in Ihrem Labor mit den fortschrittliche Hochtemperaturofenlösungen von KINTEK. Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir verschiedenen Laboren zuverlässige Geräte wie Muffel-, Rohrofen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten schneiden jede Lösung auf Ihre einzigartigen experimentellen Anforderungen zu, wodurch der Bedienerschutz und die Prozessintegrität verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Vakuuminduktionsschmelzanwendungen und andere Hochtemperaturanwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Hauptanwendungen von Vakuum-Induktionsschmelzöfen (VIM)? Erzielen Sie unübertroffene Metallreinheit für kritische Industrien

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie funktioniert das Vakuuminduktionsschmelzen? Erreichen Sie ultrareine, hochleistungsfähige Legierungen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die Vorteile des Vakuuminduktionsschmelzens? Erzielen Sie überlegene Reinheit für Hochleistungslegierungen