Vacuum Furnace

Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Artikelnummer : KT-VI

Preis variiert je nach Spezifikationen und Anpassungen

- Maximale Temperatur

- 2000 ℃

- Tiegel-Nutzinhalt (Stahl)

- 20kgs

- Maximales Schmelzvakuum

- 7×10-3Pa

Versand:

Kontaktieren Sie uns um Versanddetails zu erhalten. Genießen Sie Garantie für pünktliche Lieferung.

Warum uns wählen

Zuverlässiger PartnerEinfacher Bestellprozess, Qualitätsprodukte und engagierter Support für Ihren Geschäftserfolg.

Entdecken Sie den fortschrittlichen Vakuum-Induktionsschmelzofen von KINTEK

Der Vakuum-Induktionsschmelzofen von KINTEK wurde für überragende Leistungen beim Schmelzen von Metallen und Legierungen unter genau kontrollierten Vakuum- oder Inertgasbedingungen entwickelt. Durch die Nutzung unserer F&E und der hauseigenen Fertigung bietet KINTEK verschiedenen Labors und Industriekunden fortschrittlichen Hochtemperaturofen-Lösungen . Dieser Spezialofen, der Temperaturen von bis zu 2000 °C erreichen kann, ist für Anwendungen, die einen hohen Reinheitsgrad erfordern, wie z. B. das Gießen von Flugzeugteilen und das Raffinieren hochreiner Metalle, von entscheidender Bedeutung.

Unsere umfassende Produktpalette reicht über dieses Modell hinaus und umfasst Muffelöfen, Rohröfen, Drehrohröfen, andere spezialisierte Vakuum- und Atmosphärenöfen sowie hochentwickelte CVD/PECVD/MPCVD-Systeme. Was KINTEK wirklich auszeichnet, ist unsere ausgeprägte Fähigkeit zur kundenspezifischen Anpassung die es uns ermöglicht, maßgeschneiderte Lösungen für Ihre speziellen Versuchs- oder Produktionsanforderungen zu entwickeln.

Sehen Sie sich die detaillierten Merkmale und Spezifikationen unten an. Wenn Sie Ihre Materialverarbeitungsmöglichkeiten erweitern möchten oder spezielle Anforderungen haben, nehmen Sie bitte kontaktieren Sie uns, um Ihr Projekt zu besprechen .

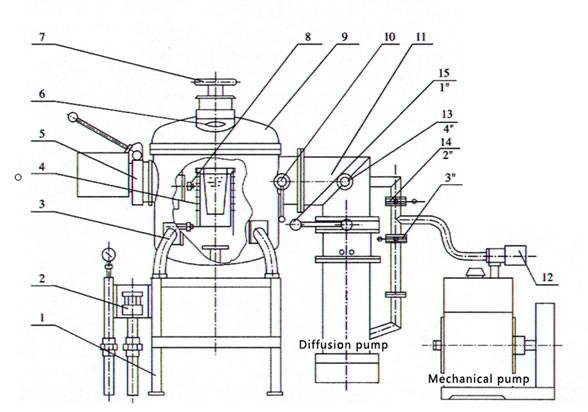

Detail & Teile

Aufbau des Ofens (1. Sockel 2. Wasserkühlsystem 3. Ofen Schornstein 4. Induktor 5.Dichtungsdrehlager 6.Beobachtungsfenster 7.Beschicker 8.Elektrode 9.Ofendeckel 10.Temperaturmessung 11.Vakuumsystem 12.Aufblasbares Vakuum-Magnetventil 13.Entlüftungsventil 14.Φ50 Vakuumventil 15.Φ300)

Produktübersicht und Hauptmerkmale

Der Vakuum-Induktionsschmelzofen ist ein Spezialgerät zum Schmelzen und Gießen von Metallen unter Vakuum- oder Schutzgasbedingungen. Er verfügt über eine wassergekühlte Induktionsspule und eine feuerfeste Auskleidung, die für Prozesse, die eine hohe Reinheit und eine präzise Temperaturregelung erfordern, von entscheidender Bedeutung sind und bei Temperaturen von bis zu 2000℃ arbeiten. Dieser Ofen eignet sich besonders für das Schmelzen wertvoller aktiver Metalle und Legierungen, verhindert Reaktionen mit nichtmetallischen Einschlüssen und entfernt schädliche gelöste Gase und Schadstoffe aus der Metallschmelze. Die wichtigsten Merkmale sind:

- Luftdichter, wassergekühlter Stahlmantel: Der Ofen ist mit einem luftdichten, wassergekühlten Stahlmantel ausgestattet, der dem für die Verarbeitung erforderlichen Vakuum standhält und eine stabile und kontrollierte Umgebung für das Schmelzen gewährleistet.

- Induktionsheizsystem: Mit Hilfe der Mittelfrequenz-Induktionsheizung kann der Ofen Temperaturen von bis zu 2000 °C erreichen und eignet sich daher zum Schmelzen einer Vielzahl von Metallen und Legierungen, einschließlich Nickel, Spezialstahl und Hochtemperaturlegierungen.

- Tiegel und feuerfeste Auskleidung: Das Metall wird in einem Tiegel geschmolzen, der sich in einer wassergekühlten Induktionsspule befindet, und der Ofen wird mit geeigneten feuerfesten Materialien ausgekleidet, um Haltbarkeit und Leistung zu verbessern.

- Vakuum- und Inertgasgießen: Das geschmolzene Metall kann entweder unter Vakuum oder unter Schutzgas gegossen werden, was Flexibilität bei der Verarbeitung bietet und die Reinheit des Endprodukts gewährleistet.

- Erweiterte Funktionen: Je nach Größe und Modell kann der Ofen mit Kipp- und Gießmechanismen, Gießkammern, Probenahmeöffnungen und Formhandhabungseinrichtungen mit Vakuumverriegelungssystemen ausgestattet sein, was die Automatisierung und Präzision des Schmelzprozesses erhöht.

All diese Merkmale gewährleisten ein qualitativ hochwertiges Schmelzen und Gießen von Metallen und machen den Vakuum-Induktionsschmelzofen zu einem unverzichtbaren Werkzeug für Industrien, die Präzision und Reinheit in ihren Metallverarbeitungsprozessen benötigen.

Anwendungen

Der Vakuum-Induktionsschmelzofen ist ein Spezialgerät, das zum Schmelzen und Gießen von Metallen unter Vakuumbedingungen eingesetzt wird, wobei in erster Linie die Mittelfrequenz-Induktionserwärmung genutzt wird. Diese Technologie ist in verschiedenen Hightech-Industrien von entscheidender Bedeutung, da sie die Herstellung hochreiner Metalle und Legierungen mit präziser Kontrolle über die Schmelzumgebung ermöglicht. Zu den wichtigsten Anwendungen gehören:

- Gießen von Komponenten für die Luft- und Raumfahrt

- Herstellung von komplexen Ventilen für extreme Bedingungen

- Raffination von hochreinen Metallen und Legierungen

- Herstellung von Elektroden für das Umschmelzen

- Herstellung von Nickel und Spezialstahl

- Herstellung von Präzisionslegierungen

- Verarbeitung von Aktivmetallen

- Entwicklung von Hochtemperaturlegierungen

- Herstellung von Magnetmaterial

Funktionsprinzip

Der Vakuum-Induktionsschmelzofen arbeitet nach dem Prinzip der Mittelfrequenz-Induktionserwärmung, bei der eine Hochvakuumumgebung zum Schmelzen von Metallen geschaffen wird. Der Ofen nutzt eine Induktionsspule, um ein elektromagnetisches Wechselfeld zu erzeugen, das im Metall Wirbelströme induziert, die es erhitzen und zum Schmelzen bringen. Die Vakuumumgebung verhindert Oxidation und Verunreinigung des geschmolzenen Metalls und ermöglicht die Herstellung hochreiner Legierungen. Dieses Verfahren eignet sich besonders für das Schmelzen von Hochtemperaturlegierungen, Aktivmetallen und Materialien, die eine genaue Kontrolle der Zusammensetzung erfordern.

Wichtige Systemkomponenten und Konstruktionsmerkmale

Unser Vakuum-Induktionsschmelzofen besteht aus durchdachten Komponenten, die Zuverlässigkeit, Effizienz und Benutzerfreundlichkeit gewährleisten:

- Ofengehäuse: Der Ofenkörper und die Ofenabdeckung haben eine wassergekühlte Zwischenschicht, um sicherzustellen, dass die Oberflächentemperatur des Ofens nicht zu hoch wird. Eine optionale Seitentür am Ofenkörper kann je nach Benutzeranforderungen hinzugefügt werden. Die Ofenabdeckung ist mit einer Legierungszuführung und einem Beobachtungsfenster ausgestattet, das die Zugabe verschiedener Legierungsrohstoffe während des Schmelzens und die Beobachtung der Arbeitsbedingungen im Ofen ermöglicht.

- Induktor: Der Induktor des Ofens ist zu einer spiralförmigen Spule mit dickwandigen Kupferrohren gewickelt. Die äußere Schicht der Induktionsspule ist mit einer keramischen Beschichtung versehen, die die Festigkeit erhöht und die Lebensdauer der Spule verlängert und gleichzeitig ihre Isolierung gewährleistet.

- Mechanismus zum Kippen des Ofens: Es gibt manuelle, elektrische und hydraulische Kippoptionen für den Ofen. Der Kippwinkel des Ofens ist so ausgelegt, dass er sich um 105 Grad nach vorne und um 10 Grad nach hinten neigt, so dass keine Restflüssigkeit zurückbleibt. Die Kippgeschwindigkeit des Ofens kann stufenlos eingestellt werden.

- Vakuum-System: Besteht aus einer mechanischen Pumpe, einer Wälzkolbenpumpe, einer Diffusionspumpe oder einer Booster-Diffusionspumpe, Vakuumventilen, elastischen Dämpfungsmanschetten und Vakuumrohrleitungen. Die Konfiguration des Vakuumsystems wird auf die physikalischen und chemischen Eigenschaften und den Prozess der Schmelzmaterialien abgestimmt.

- Mittelfrequenz-Stromversorgung: Verwendet ein IGBT-Mittelfrequenz-Netzteil, das Höchsttemperaturen von bis zu 2000 °C ermöglicht.

- Elektrisches Steuerungssystem: Verfügt über einen Touchscreen-Controller mit SPS, Vakuummessgerät, Temperaturmessgerät, Bedientasten, Anzeigeleuchten und anderen Komponenten. Es ermöglicht den Betrieb und die Steuerung des pneumatischen Systems, des Vakuumsystems, des Anhebens der Ofenabdeckung, des Kippens des Ofens usw.

Hauptvorteile & Prozessvorteile

Der Einsatz des KINTEK Vakuum-Induktionsschmelzofens bietet erhebliche Vorteile für Ihre Materialverarbeitung:

- Effektive Kontrolle und Einstellung der Legierungszusammensetzung zur Herstellung von Hochleistungsmetallen oder -legierungen.

- Sie können die Bildung von nichtmetallischen Oxideinschlüssen in der Metalllösung verhindern und hochwertige Gussteile gießen.

- Die einzigartige elektromagnetische Rührfunktion kann die Entmischung von Elementen beim Schmelzen von Legierungen wirksam verhindern.

- Je nach den unterschiedlichen Schmelzpunkten der Elemente können einige schädliche flüchtige Spurenelemente wie Antimon, Tellur, Selen, Wismut usw. gezielt entfernt werden.

Technische Daten

| Effektives Volumen des Tiegels | 4L |

|---|---|

| Fassungsvermögen des Tiegels (Stahl) | 20 kg |

| Maximale Temperatur | 2000 ℃ |

| Maximales Schmelzvakuum |

|

| Nennleistung | 60KW |

| Nennspannung | 375V |

| Netzfrequenz | 50HZ |

| Nennfrequenz | 1500~2500HZ |

| Heizelement | Induktionskupferspule |

| Vakuum-System |

|

| Modell | Kapazität | Temperatur | Vakuum | Nennleistung |

|---|---|---|---|---|

| KT-VI5 | 5kg | 1700 ℃ | 6x10-3Pa | 40Kw |

| KT-VI10 | 10kg | 40Kw | ||

| KT-VI25 | 25kg | 75Kw | ||

| KT-VI50 | 50kg | 100Kw | ||

| KT-VI100 | 100kg | 160Kw | ||

| KT-VI200 | 200kg | 200Kw | ||

| KT-VI500 | 500kg | 500Kw | ||

| Semikontinuierlich schmelzende Produktion kann kundenspezifisch angepasst werden | ||||

Partner von KINTEK für Ihren Bedarf an Hochtemperaturöfen

Die Vakuum-Induktionsschmelzöfen von KINTEK bieten unvergleichliche Präzision und Reinheit für Ihre anspruchsvollen Anwendungen. Mit unserem Fachwissen in der Hochtemperaturtechnologie und unserem Engagement für kundenspezifische Anpassungen können wir Ihnen die perfekte Lösung für Ihre Labor- oder Produktionsanforderungen bieten.

Sie sehen nicht die genauen Spezifikationen, die Sie benötigen? Unser Team zeichnet sich durch eine umfassende Anpassung aus. Kontaktieren Sie uns noch heute um Ihre individuellen Anforderungen zu besprechen, ein Angebot anzufordern oder mehr darüber zu erfahren, wie unsere Öfen Ihre Arbeit unterstützen können.

FAQ

Was Sind Die Hauptanwendungen Eines Vakuumofens?

Was Ist Ein Vakuum-Induktionsofen?

Wofür Wird Ein Dentalofen Verwendet?

Wofür Wird Ein Atmosphärenofen Verwendet?

Was Sind Die Wichtigsten Anwendungen Eines Muffelofens?

Was Sind Die Wichtigsten Merkmale Eines Vakuumofens?

Was Sind Die Wichtigsten Anwendungen Von Vakuum-Induktionsöfen?

Was Sind Die Wichtigsten Merkmale Eines Dentalofens?

Was Sind Die Wichtigsten Merkmale Eines Atmosphärenofens?

Was Sind Die Wichtigsten Merkmale Eines Muffelofens?

Wie Funktioniert Ein Vakuumofen?

Wie Funktioniert Ein Vakuum-Induktionsofen?

Wie Funktioniert Ein Dentalofen?

Wie Funktioniert Ein Atmosphärenofen?

Wie Funktioniert Ein Muffelofen?

Welche Vorteile Bietet Der Einsatz Eines Vakuumofens?

Welche Vorteile Hat Der Einsatz Eines Vakuum-Induktionsofens?

Welche Vorteile Bietet Die Verwendung Eines Dentalofens?

Was Sind Die Vorteile Eines Atmosphärenofens?

Was Sind Die Vorteile Eines Muffelofens?

Welche Arten Von Materialien Können In Einem Vakuumofen Verarbeitet Werden?

Welche Arten Von Vakuum-Induktionsöfen Gibt Es?

Welche Sicherheitsmerkmale Sollte Ein Dentalofen Haben?

Welche Arten Von Gasen Können In Einem Atmosphärenofen Verwendet Werden?

Welche Arten Von Muffelöfen Gibt Es?

Was Ist Der Unterschied Zwischen Heißwand- Und Kaltwand-Vakuumöfen?

Warum Ist Die Temperaturregelung In Vakuum-Induktionsöfen So Wichtig?

Welche Arten Von Dentalöfen Gibt Es?

Welche Sicherheitsvorkehrungen Sind In Modernen Atmosphärenöfen Vorhanden?

Können Vakuumöfen Für Bestimmte Anwendungen Angepasst Werden?

Welche Materialien Können In Einem Vakuum-Induktionsofen Bearbeitet Werden?

Welche Vorteile Bietet Die Vakuumumgebung Für Die Materialverarbeitung?

4.9

out of

5

Incredible precision and speed! The furnace melts metals flawlessly, a game-changer for our lab.

4.8

out of

5

Top-notch quality and durability. Worth every penny for our research needs.

4.7

out of

5

Fast delivery and easy setup. The furnace outperforms competitors effortlessly.

4.9

out of

5

Cutting-edge technology with consistent results. Highly recommended for serious metallurgists.

4.8

out of

5

Exceptional value for money. The furnace handles high temperatures like a champ.

4.9

out of

5

Unmatched efficiency and reliability. Our production has never been smoother.

4.7

out of

5

Superior build quality and advanced features. A must-have for any modern foundry.

4.8

out of

5

Impressive performance and minimal maintenance. Exceeded all our expectations.

4.9

out of

5

The furnace arrived ahead of schedule and works like a dream. Perfect for precision melting.

4.8

out of

5

Innovative design and robust construction. A stellar addition to our workshop.

4.7

out of

5

Consistent results and user-friendly controls. Makes complex tasks seem simple.

4.9

out of

5

The furnace’s speed and accuracy are unparalleled. A true industry leader.

4.8

out of

5

Durable and efficient. It’s transformed our metalworking process entirely.

4.9

out of

5

Advanced technology meets reliability. Perfect for high-precision applications.

4.7

out of

5

Quick delivery and flawless operation. The furnace is a joy to work with.

4.8

out of

5

Superior craftsmanship and innovative features. A standout in its category.

4.9

out of

5

The furnace’s performance is stellar. It’s revolutionized our production line.

4.7

out of

5

Reliable and efficient. The perfect tool for demanding metallurgical work.

4.8

out of

5

Exceptional build and advanced tech. It’s a powerhouse in a compact design.

4.9

out of

5

The furnace delivers perfection every time. A brilliant investment for any lab.

Fordern Sie ein Angebot an

Unser professionelles Team wird Ihnen innerhalb eines Werktages antworten. Sie können uns gerne kontaktieren!

Ähnliche Produkte

Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Der Vakuum-Drucksinterofen von KINTEK bietet 2100℃ Präzision für Keramiken, Metalle und Verbundwerkstoffe. Anpassbar, leistungsstark und kontaminationsfrei. Jetzt Angebot einholen!

600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

600T Vakuum-Induktions-Heißpressofen für präzises Sintern. Fortschrittlicher 600T Druck, 2200°C Erwärmung, Vakuum/Atmosphärensteuerung. Ideal für Forschung und Produktion.

Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Der Vakuum-Molybdän-Drahtsinterofen von KINTEK eignet sich hervorragend für Hochtemperatur- und Hochvakuumverfahren zum Sintern, Glühen und für die Materialforschung. Erzielen Sie eine präzise Erwärmung auf 1700°C mit gleichmäßigen Ergebnissen. Kundenspezifische Lösungen verfügbar.

Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Kompakter Vakuum-Wolframdraht-Sinterofen für Labore. Präzises, mobiles Design mit hervorragender Vakuumintegrität. Ideal für die moderne Materialforschung. Kontaktieren Sie uns!

Vakuum-Wärmebehandlungsofen zum Sintern und Löten

KINTEK-Vakuumlötöfen liefern präzise, saubere Verbindungen mit hervorragender Temperaturkontrolle. Anpassbar für verschiedene Metalle, ideal für Luft- und Raumfahrt, Medizin und thermische Anwendungen. Angebot einholen!

Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Entdecken Sie den fortschrittlichen KINTEK-Vakuumrohr-Heißpressofen für präzises Hochtemperatursintern, Heißpressen und Verbinden von Materialien. Maßgeschneiderte Lösungen für Labore.

Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

KINTEK Hochdruck-Rohrofen: Präzisionserwärmung auf bis zu 1100°C mit 15Mpa Druckregelung. Ideal für Sinterung, Kristallwachstum und Laborforschung. Anpassbare Lösungen verfügbar.

Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

KINTEK-Vakuum-Heißpressofen: Präzisionserwärmung und -pressen für höchste Materialdichte. Anpassbar bis zu 2800°C, ideal für Metalle, Keramik und Verbundwerkstoffe. Entdecken Sie jetzt die erweiterten Funktionen!

CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

CVD-Rohrofen mit geteilter Kammer und Vakuumstation - Hochpräziser 1200°C-Laborofen für die Forschung an modernen Materialien. Anpassbare Lösungen verfügbar.

CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Die Multi-Zone-CVD-Röhrenöfen von KINTEK bieten eine präzise Temperatursteuerung für die fortschrittliche Dünnschichtabscheidung. Ideal für Forschung und Produktion, anpassbar an Ihre Laboranforderungen.

Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Der CVD-Rohrofen von KINTEK bietet eine präzise Temperaturregelung bis zu 1600°C, ideal für die Dünnschichtabscheidung. Anpassbar für Forschung und industrielle Anforderungen.

Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

KINTEK Vakuum-Laminierpresse: Präzisionsbonden für Wafer-, Dünnfilm- und LCP-Anwendungen. 500°C Maximaltemperatur, 20 Tonnen Druck, CE-zertifiziert. Kundenspezifische Lösungen verfügbar.

Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

Präzisions-Vakuum-Pressofen für Labore: ±1°C Genauigkeit, max. 1200°C, anpassbare Lösungen. Steigern Sie noch heute die Effizienz Ihrer Forschung!

Hochleistungs-Vakuumbälge für effiziente Verbindungen und stabiles Vakuum in Systemen

KF-Ultrahochvakuum-Beobachtungsfenster mit Hochborosilikatglas für klare Sicht in anspruchsvollen 10^-9 Torr-Umgebungen. Langlebiger 304-Edelstahl-Flansch.

CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

Zuverlässige CF/KF-Flansch-Vakuumelektrodendurchführung für Hochleistungs-Vakuumsysteme. Gewährleistet hervorragende Abdichtung, Leitfähigkeit und Haltbarkeit. Anpassbare Optionen verfügbar.

Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

KT-MD Entbinderungs- und Vorsinterungsofen für Keramik - präzise Temperaturregelung, energieeffizientes Design, anpassbare Größen. Steigern Sie noch heute die Effizienz Ihres Labors!

Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Der RTP-Schnellheiz-Rohrofen von KINTEK bietet eine präzise Temperaturregelung, schnelles Aufheizen mit bis zu 100 °C/s und vielseitige Atmosphärenoptionen für fortschrittliche Laboranwendungen.

Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

KF/ISO/CF Ultrahochvakuum-Flanschrohrsysteme aus Edelstahl für Präzisionsanwendungen. Individuell anpassbar, langlebig und leckdicht. Holen Sie sich jetzt kompetente Lösungen!

Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Elektrischer Aktivkohle-Regenerationsofen von KINTEK: Hocheffizienter, automatisierter Drehrohrofen für nachhaltige Kohlenstoffrückgewinnung. Minimieren Sie Abfall, maximieren Sie Einsparungen. Angebot einholen!