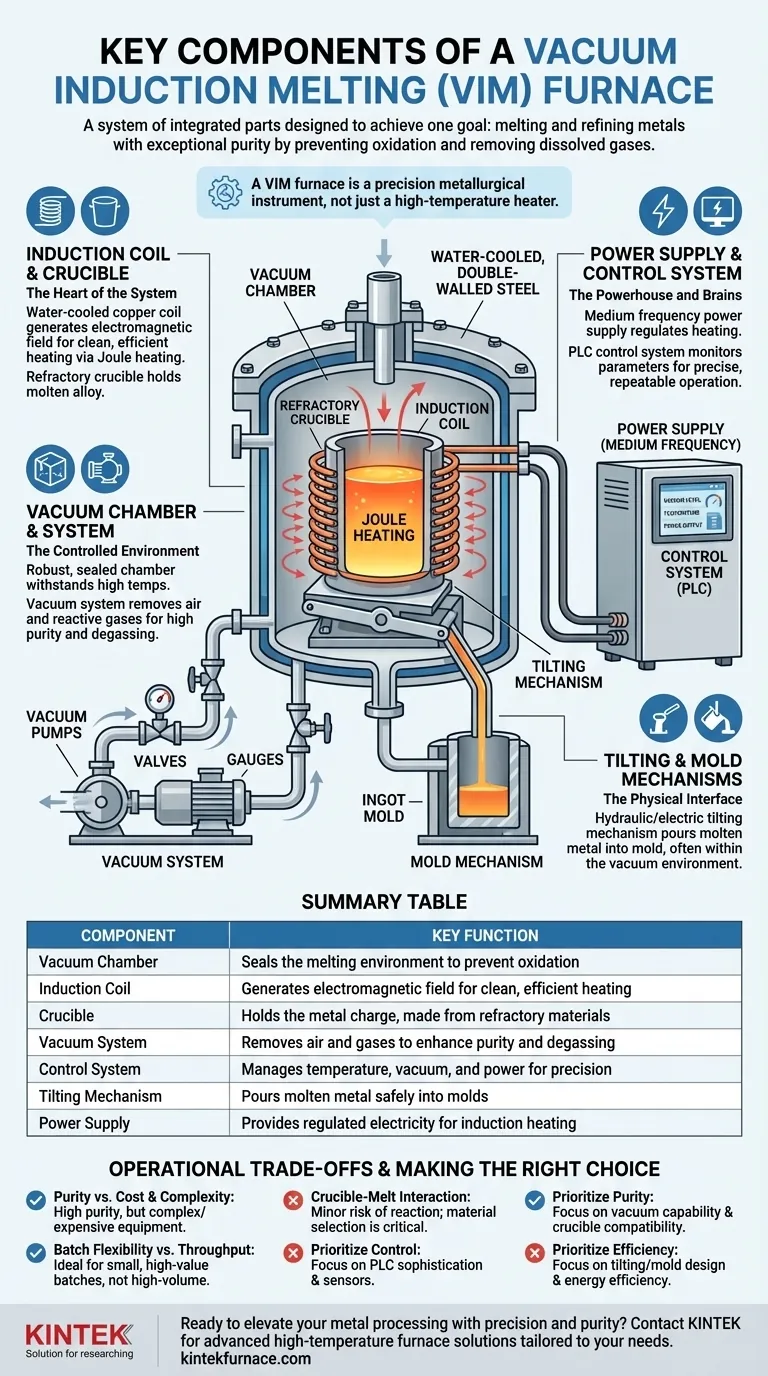

Die Kernkomponenten eines Vakuuminduktionsschmelzofens (VIM) sind ein System integrierter Teile, die auf ein einziges Ziel ausgerichtet sind: das Schmelzen und Raffinieren von Metallen mit außergewöhnlicher Reinheit. Die Schlüsselkomponenten sind die Vakuumkammer, die Induktionsspule und ihre Stromversorgung, der Tiegel, der das Metall enthält, das Vakuumsystem zur Entfernung von Luft und das Steuerungssystem zur Verwaltung des gesamten Prozesses. Diese Elemente arbeiten zusammen, um Oxidation zu verhindern und gelöste Gase zu entfernen, was in einem herkömmlichen Luftschmelzofen unmöglich ist.

Ein VIM-Ofen ist nicht nur eine Hochtemperaturheizung, sondern ein präzises metallurgisches Instrument. Seine Komponenten sind darauf ausgelegt, eine streng kontrollierte Umgebung zu schaffen, die elektromagnetische Induktion für sauberes Heizen und ein Vakuum zur Kontrolle der endgültigen Legierungszusammensetzung nutzt.

Die Anatomie eines VIM-Ofens: Eine funktionale Aufschlüsselung

Jede Komponente erfüllt eine eigenständige und entscheidende Funktion. Das Verständnis ihrer Wechselbeziehungen ist der Schlüssel zum Verständnis des VIM-Prozesses selbst.

Das Herzstück des Systems: Induktionsspule und Tiegel

Die Induktionsspule ist der Motor des Ofens. Es handelt sich um ein wassergekühltes, spiralförmiges Kupferrohr, das bei Erregung durch die Stromversorgung ein starkes, wechselndes elektromagnetisches Feld erzeugt.

Dieses Feld induziert starke elektrische Ströme direkt im Metall selbst, ein Prozess, der als Joule-Erwärmung bekannt ist. Diese Methode ist unglaublich sauber und effizient, da die Wärme im Material selbst erzeugt wird, ohne direkten Kontakt mit einem Heizelement.

Das Metall wird in einem Tiegel gehalten, einem Behälter aus feuerfestem Material wie Magnesia, Aluminiumoxid oder Zirkonoxid. Die Wahl des Tiegelmaterials ist entscheidend, da es extremen Temperaturen standhalten und nicht mit der spezifischen Schmelzlegierung reagieren darf.

Die kontrollierte Umgebung: Vakuumkammer und -system

Der gesamte Schmelzprozess findet in einer robusten, versiegelten Vakuumkammer statt. Dieser Ofenkörper ist typischerweise ein wassergekühlter, doppelwandiger Stahlbehälter, der sowohl hohen Innentemperaturen als auch dem äußeren atmosphärischen Druck standhält.

Das Vakuumsystem macht VIM zu einem Hochreinheitsprozess. Es besteht aus einer Reihe von Pumpen, Ventilen und Manometern, die Luft und, was noch wichtiger ist, reaktive Gase wie Sauerstoff und Stickstoff vor und während des Schmelzens aus der Kammer entfernen. Dies verhindert die Bildung von Oxiden und anderen Verunreinigungen.

Dieses System hilft auch, gelöste Gase wie Wasserstoff aus dem geschmolzenen Metall zu entfernen, ein Prozess, der als Entgasung bekannt ist und die mechanischen Eigenschaften des Endmaterials erheblich verbessert.

Das Kraftwerk und die Steuerung: Stromversorgung und Steuerungssystem

Eine mittelfrequente Stromversorgung liefert den Hochstrom, der zur Ansteuerung der Induktionsspule erforderlich ist. Moderne Systeme verwenden häufig IGBT-Technologie für eine präzise Leistungsregelung, die die Heizrate und die Endtemperatur der Schmelze direkt steuert.

Der gesamte Betrieb wird vom elektrischen Steuerungssystem verwaltet. Mithilfe einer SPS (Speicherprogrammierbare Steuerung) und einer Touchscreen-Oberfläche können Bediener jeden kritischen Parameter in Echtzeit überwachen und regeln, einschließlich Vakuumniveau, Temperatur und Leistung. Dies gewährleistet, dass der Prozess wiederholbar und präzise ist.

Die physische Schnittstelle: Kipp- und Formmechanismen

Sobald das Metall vollständig geschmolzen und raffiniert ist, muss es gegossen werden. Ein hydraulischer oder elektrischer Ofenkippmechanismus dreht die gesamte Ofenbaugruppe vorsichtig, um das flüssige Metall aus dem Tiegel zu gießen.

Das geschmolzene Metall wird typischerweise in einen Formmechanismus gegossen, der sich ebenfalls innerhalb der Vakuumkammer oder in einer angrenzenden, verbundenen Kammer befindet. Dies ermöglicht das Gießen des Metalls in eine bestimmte Form, wie beispielsweise einen Barren, ohne jemals der Außenatmosphäre ausgesetzt zu werden.

Verständnis der betrieblichen Kompromisse

Obwohl die VIM-Technologie eine beispiellose Kontrolle bietet, bringt sie inhärente Kompromisse mit sich, die wichtig zu erkennen sind.

Reinheit vs. Kosten und Komplexität

Der Hauptvorteil von VIM ist die Herstellung extrem sauberer Legierungen höchster Reinheit. Die Ausrüstung, die dafür erforderlich ist – Hochleistungsvakuum-Pumpen, hochentwickelte Stromversorgungen und robuste Steuerungssysteme – ist jedoch erheblich komplexer und teurer als die herkömmlicher Luftschmelzöfen.

Chargenflexibilität vs. Durchsatz

VIM eignet sich ideal für die Herstellung kleiner, hochwertiger Chargen mit präziser chemischer Zusammensetzung. Der Prozess ist von Natur aus chargenorientiert, und die Zeit, die für das Evakuieren der Kammer, das Schmelzen, das Raffinieren und das Gießen benötigt wird, begrenzt den Gesamtdurchsatz. Er ist nicht für die Massenproduktion ausgelegt, wie sie in Branchen wie der Stahlherstellung üblich ist.

Tiegel-Schmelze-Wechselwirkung

Obwohl der Prozess unglaublich sauber ist, steht das geschmolzene Metall in direktem Kontakt mit dem Tiegel. Es besteht immer ein geringes Risiko einer chemischen Reaktion zwischen dem hochreaktiven flüssigen Metall und dem feuerfesten Material des Tiegels, was Spurenverunreinigungen verursachen kann. Die Auswahl des richtigen Tiegelmaterials für die spezifische Legierung ist daher ein kritischer Prozessparameter.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie verstehen, wie jede Komponente zum Endprodukt beiträgt, können Sie priorisieren, was für Ihre spezifische Anwendung am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf extremer Reinheit liegt: Achten Sie besonders auf die Leistungsfähigkeit des Vakuumsystems (ultimativer Vakuumgrad und Pumpgeschwindigkeit) und die Kompatibilität des Tiegelmaterials mit Ihrer Legierung.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Wiederholbarkeit liegt: Die Raffinesse des SPS-basierten Steuerungssystems und seiner Sensoren zur präzisen Regelung von Temperatur, Leistung und Vakuum sind Ihr wichtigster Faktor.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz liegt: Das Design der Ofenkipp- und Formhandhabungssysteme sowie die Energieeffizienz des Netzteils sind entscheidend für die Minimierung der Zykluszeit und der Betriebskosten.

Letztendlich bedeutet die Beherrschung eines VIM-Ofens, ihn nicht als eine Ansammlung von Teilen, sondern als ein integriertes System für die totale metallurgische Kontrolle zu verstehen.

Zusammenfassungstabelle:

| Komponente | Schlüsselfunktion |

|---|---|

| Vakuumkammer | Dichtet die Schmelzumgebung ab, um Oxidation zu verhindern |

| Induktionsspule | Erzeugt ein elektromagnetisches Feld für sauberes, effizientes Heizen |

| Tiegel | Hält die Metallcharge, hergestellt aus feuerfesten Materialien |

| Vakuumsystem | Entfernt Luft und Gase, um die Reinheit und Entgasung zu verbessern |

| Steuerungssystem | Regelt Temperatur, Vakuum und Leistung für Präzision |

| Kippmechanismus | Gießt geschmolzenes Metall sicher in Formen |

| Stromversorgung | Liefert geregelten Strom für die Induktionserwärmung |

Bereit, Ihre Metallverarbeitung mit Präzision und Reinheit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Labor- und metallurgische Anwendungen zugeschnitten sind. Unsere VIM-Öfen, Teil einer Produktlinie, die Muffel-, Rohr-, Dreh-, Vakuum- &-Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst, sind mit tiefgreifenden Anpassungsmöglichkeiten konzipiert, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Prozesse optimieren und überlegene Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle