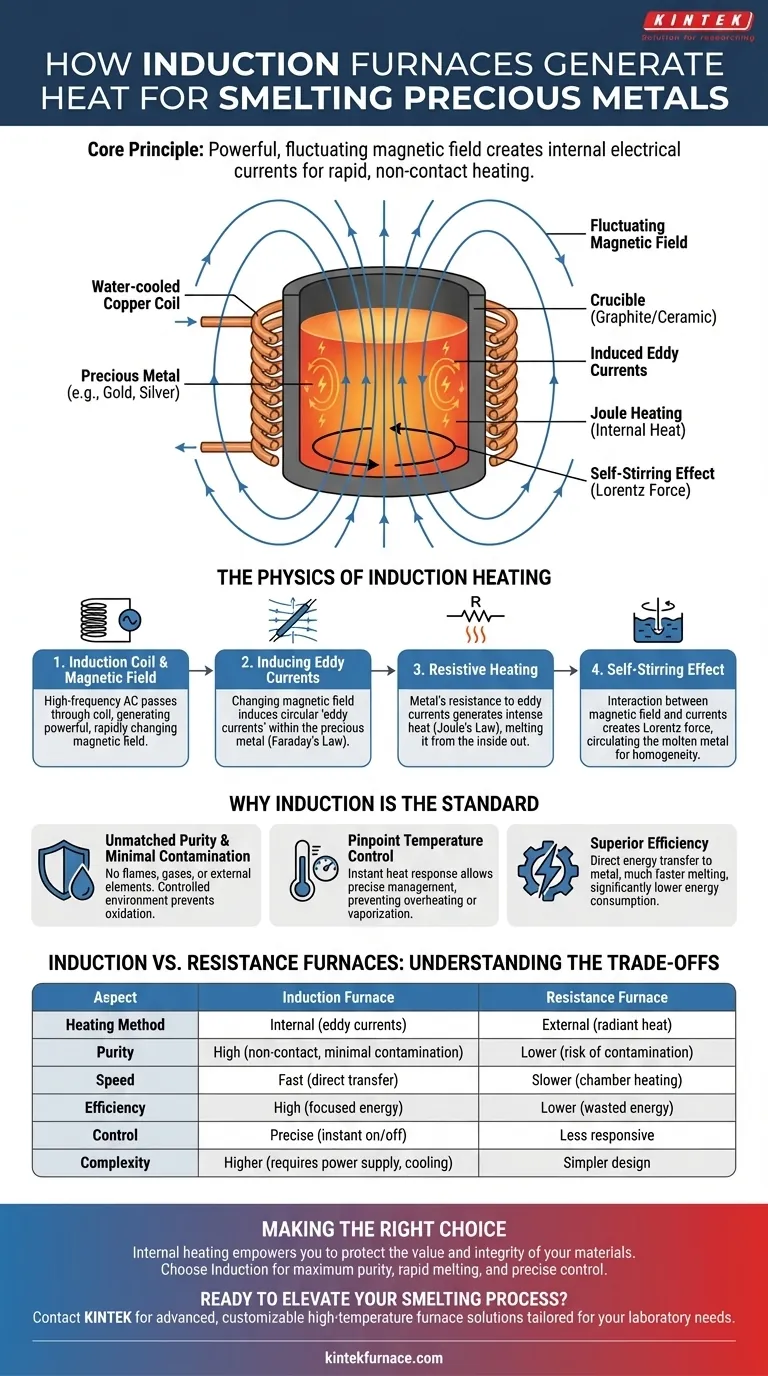

Im Kern erzeugt ein Induktionsofen Wärme durch die Verwendung eines starken, schwankenden Magnetfeldes. Dieses Feld erzeugt elektrische Ströme direkt im Edelmetall selbst. Der natürliche Widerstand des Metalls gegen diese Ströme führt dazu, dass es sich von innen nach außen schnell erwärmt und das Material zu seinem eigenen Heizelement wird.

Das entscheidende Merkmal der Induktionserwärmung ist, dass es sich um einen berührungslosen Prozess handelt, der Wärme im Inneren des Zielmaterials erzeugt. Dies unterscheidet sich grundlegend von traditionellen Öfen, die eine Kammer von außen beheizen, und bietet eine unübertroffene Geschwindigkeit, Reinheit und Kontrolle für hochwertige Metalle.

Die Physik der Induktionserwärmung

Um zu verstehen, warum Induktion die bevorzugte Methode zum Schmelzen von Edelmetallen ist, müssen wir uns zunächst die Prinzipien ansehen, die sie funktionieren lassen. Der Prozess ist eine direkte Anwendung elektromagnetischer Gesetze.

Die Induktionsspule und das Magnetfeld

Der Ofen ist um eine wassergekühlte Kupferspule herum gebaut. Wenn ein hochfrequenter Wechselstrom (AC) durch diese Spule geleitet wird, erzeugt er ein starkes und sich schnell änderndes Magnetfeld in dem Raum in ihrer Mitte, wo der Tiegel mit dem Metall platziert ist.

Induzierung von Wirbelströmen

Nach dem Faradayschen Induktionsgesetz erzeugt ein sich änderndes Magnetfeld einen elektrischen Strom in jedem Leiter, der sich darin befindet. Dieser Effekt erzeugt kreisförmige elektrische Ströme, sogenannte Wirbelströme, die innerhalb des Edelmetalls fließen.

Widerstandsheizung (Joule'sches Gesetz)

Alle Metalle, einschließlich Gold, Silber und Platin, besitzen einen gewissen elektrischen Widerstand. Wenn die starken Wirbelströme durch das Metall fließen, stoßen sie auf diesen Widerstand, was intensive Wärme erzeugt (ein Phänomen, das Joule-Erwärmung genannt wird). Diese interne Erwärmung führt dazu, dass das Metall effizient schmilzt.

Der Selbstrühreffekt

Ein einzigartiger Vorteil dieses Prozesses ist die natürliche Rührwirkung, die er erzeugt. Die Wechselwirkung zwischen dem Magnetfeld und den Wirbelströmen erzeugt eine Kraft (die Lorentzkraft), die das geschmolzene Metall zirkulieren lässt. Dieses Selbstrühren gewährleistet eine homogene Mischung, was bei der Herstellung präziser Legierungen entscheidend ist.

Warum Induktion der Standard für Edelmetalle ist

Die einzigartige Physik der Induktionserwärmung bietet spezifische Vorteile, die beim Arbeiten mit wertvollen und empfindlichen Materialien unerlässlich sind.

Unübertroffene Reinheit und minimale Kontamination

Da es keine Flammen, Verbrennungsgase oder externe Heizelemente gibt, wird das Risiko einer Kontamination des Edelmetalls praktisch eliminiert. Der Prozess ist sauber, und die kontrollierte Umgebung im Tiegel – oft aus nicht-reaktivem Graphit oder Keramik – verhindert Oxidation und bewahrt die Reinheit des Metalls.

Punktgenaue Temperaturregelung

Wärme wird fast sofort erzeugt, sobald die Spule eingeschaltet wird, und stoppt, sobald die Stromzufuhr unterbrochen wird. Dies ermöglicht eine extrem präzise und reaktionsschnelle Temperaturregelung, die eine Überhitzung verhindert, die wertvolles Metall verdampfen oder Legierungen beschädigen könnte.

Überragende Effizienz

In einem traditionellen Ofen wird viel Energie verschwendet, um die Ofenwände und die Luft um den Tiegel herum zu erwärmen. In einem Induktionsofen wird fast die gesamte Energie direkt in das Metall übertragen. Dies führt zu viel schnelleren Schmelzzeiten und einem deutlich geringeren Energieverbrauch.

Die Kompromisse verstehen: Induktion vs. Widerstandsöfen

Um die Rolle der Induktion voll zu würdigen, ist es nützlich, sie mit einer gängigen Alternative zu vergleichen: dem Widerstandsofen.

Heizmethode: Intern vs. Extern

Dies ist der grundlegende Unterschied. Ein Induktionsofen verwendet interne Heizung. Ein Widerstandsofen verwendet externe Heizung, bei der ein Element (wie ein gewickelter Draht) sich erwärmt und diese Wärme nach innen abstrahlt, um das Material zu schmelzen.

Geschwindigkeit und Reinheit

Die Induktion ist deutlich schneller, da sie nicht zuerst eine große Kammer aufheizen muss. Ihre berührungslose Methode bietet auch eine höhere Reinheit, wohingegen ein sich zersetzendes Widerstandselement potenziell Verunreinigungen einführen könnte.

Gerätekomplexität

Induktionssysteme sind komplexer und erfordern eine Hochfrequenzstromversorgung und Wasserkühlsysteme für die Spule. Widerstandsöfen sind im Allgemeinen einfacher im Design und können geringere Anschaffungskosten haben, arbeiten aber mit geringerer Effizienz und weniger Kontrolle.

Die richtige Wahl für Ihr Schmelzziel treffen

Ihre Wahl der Technologie sollte sich an Ihrem Endziel und dem Wert der von Ihnen verarbeiteten Materialien orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und schnellem Schmelzen liegt: Induktion ist aufgrund ihres direkten, kontaminationsfreien Heizmechanismus die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Legierungskonsistenz liegt: Die präzise Temperaturregelung und der Selbstrühreffekt der Induktion sind für die Herstellung hochwertiger, homogener Legierungen unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangsinvestition für weniger empfindliche Materialien liegt: Ein einfacherer Widerstandsofen kann in Betracht gezogen werden, aber Sie müssen die inhärenten Kompromisse bei Geschwindigkeit, Effizienz und potenzieller Reinheit akzeptieren.

Letztendlich befähigt Sie das Verständnis dieses Kernprinzips der internen Erwärmung, das präzise Werkzeug auszuwählen, das den Wert und die Integrität Ihrer Materialien schützt.

Zusammenfassungstabelle:

| Aspekt | Induktionsofen | Widerstandsofen |

|---|---|---|

| Heizmethode | Intern (Wirbelströme) | Extern (Strahlungswärme) |

| Reinheit | Hoch (berührungslos, minimale Kontamination) | Niedriger (Kontaminationsrisiko) |

| Geschwindigkeit | Schnell (direkte Energieübertragung) | Langsamer (Kammerheizung erforderlich) |

| Effizienz | Hoch (Energie auf Metall konzentriert) | Niedriger (Energieverschwendung an die Umgebung) |

| Kontrolle | Präzise (sofortiges Ein-/Ausschalten) | Weniger reaktionsschnell |

| Komplexität | Höher (erfordert Stromversorgung, Kühlung) | Einfacheres Design |

Bereit, Ihren Schmelzprozess mit fortschrittlicher Induktionstechnologie zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperatur-Ofenlösungen anzubieten, die speziell für Labore entwickelt wurden, die mit Edelmetallen arbeiten. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Erleben Sie unübertroffene Reinheit, Effizienz und Kontrolle – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe optimieren und den Wert Ihrer Materialien schützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie