Wiederholtes Schmelzen ist unbedingt erforderlich, um chemische Segregation zu beseitigen. Bei AlCoCrFeNi2.1-eutektischen hochlegierten Legierungen nutzt dieser Prozess fünf oder mehr Mal die natürliche Konvektion im flüssigen Metall. Dies gewährleistet die für eine konsistente Mikrostruktur und reproduzierbare Materialleistung erforderliche präzise chemische Gleichmäßigkeit.

Die komplexe Natur von Legierungen mit mehreren Hauptelementen bedeutet, dass sie während des anfänglichen Schmelzvorgangs anfällig für Inhomogenität sind. Wiederholtes Schmelzen treibt die Homogenisierung durch Konvektion voran und stellt sicher, dass die endgültige Ingote eine echte eutektische Zusammensetzung und keine Mischung segregierter Elemente darstellt.

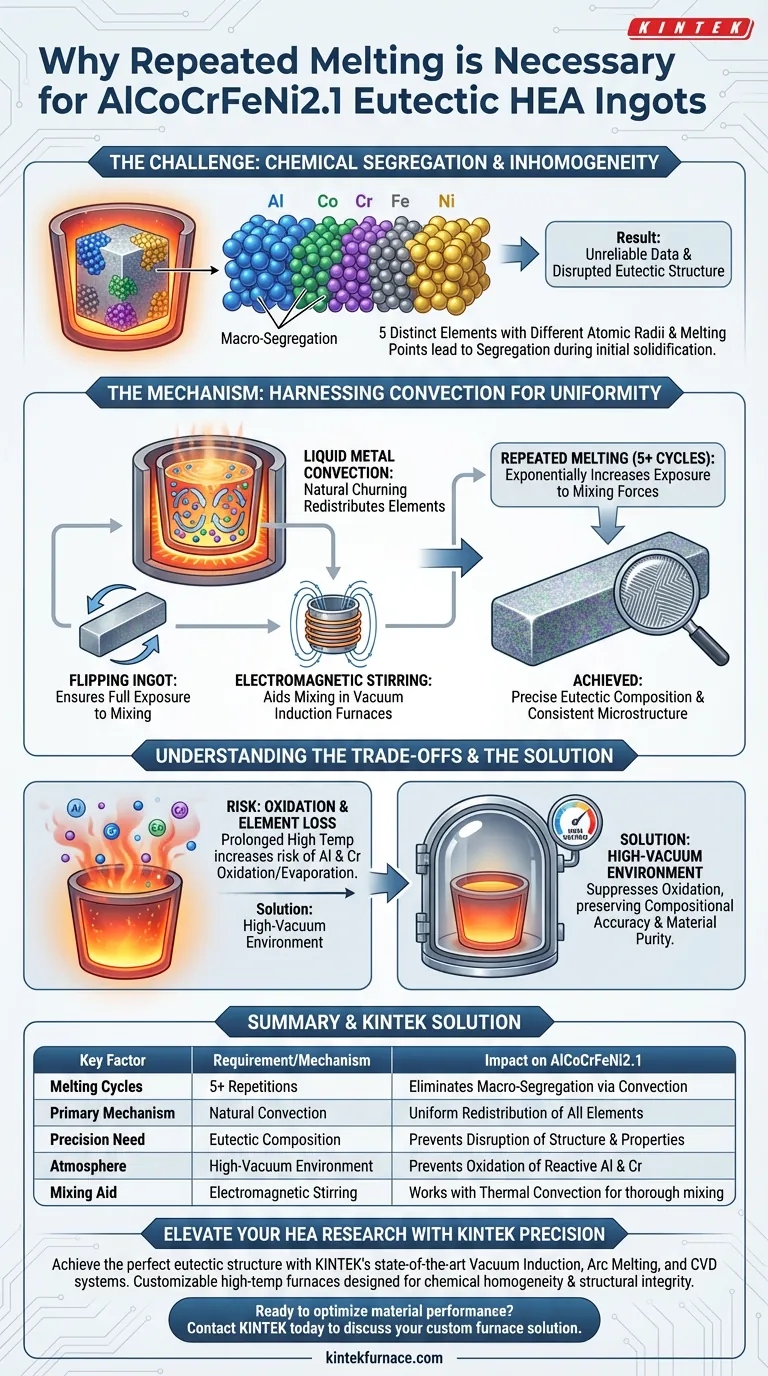

Die Herausforderung der Homogenität

Das Problem der chemischen Segregation

Hochlegierte Legierungen (HEAs) bestehen aus mehreren Hauptelementen und nicht aus einer einzigen Lösungsbasis. Im Fall von AlCoCrFeNi2.1 werden fünf verschiedene Metalle kombiniert.

Diese Elemente besitzen deutlich unterschiedliche Atomradien und Schmelzpunkte. Ohne Eingreifen neigen sie dazu, sich während der Erstarrung zu trennen oder zu „sezieren“.

Dies führt zu Makrosegregation, bei der die chemische Zusammensetzung über den Barren variiert. Ein Barren mit Segregation liefert unzuverlässige Daten, da die Mikrostruktur von Probe zu Probe unterschiedlich ist.

Die Empfindlichkeit eutektischer Zusammensetzungen

AlCoCrFeNi2.1 ist eine eutektische Legierung, was bedeutet, dass sie eine spezifische Zusammensetzung hat, die bei einer einzigen, niedrigstmöglichen Temperatur schmilzt.

Das Erreichen dieser spezifischen eutektischen Struktur erfordert extreme Präzision der Zusammensetzung. Selbst geringfügige lokale Variationen, die durch Segregation verursacht werden, können die lamellare Struktur stören und die mechanischen Eigenschaften verändern.

Der Mechanismus der Homogenität

Nutzung der Konvektion von Flüssigmetall

Der primäre Mechanismus zur Behebung von Segregation ist der Konvektionseffekt des flüssigen Metalls.

Wenn die Legierung geschmolzen wird, erzeugen Temperaturgradienten eine Flüssigkeitsbewegung (Konvektion) im Schmelzpool. Dieses natürliche Rühren wirkt als Mischer und verteilt die Elemente neu.

Ein einzelner Schmelzvorgang reicht jedoch selten aus, um alle schwereren und leichteren Elemente in eine gleichmäßige Lösung zu bringen.

Die Rolle der Wiederholung

Durch die Wiederholung des Schmelzvorgangs fünf oder mehr Mal wird die Einwirkung dieser konvektiven Kräfte auf die Legierung exponentiell erhöht.

Zusätzliche Techniken, wie das Umdrehen des Barrens zwischen den Schmelzvorgängen, unterstützen diesen Prozess weiter. Dies stellt sicher, dass Bereiche, die sich zuvor am Boden des Schmelzpools befanden, der vollen Intensität der Mischwirkung ausgesetzt sind.

Elektromagnetisches Rühren

In Vakuuminduktionsöfen wird der Prozess durch Induktionsrühren unterstützt.

Das elektromagnetische Feld erzeugt Kräfte im leitfähigen flüssigen Metall, die das Gemisch physisch rühren. Dies wirkt zusammen mit der thermischen Konvektion, um Segregationen abzubauen und sicherzustellen, dass die fünf Elemente in der flüssigen Phase gründlich gemischt werden.

Verständnis der Kompromisse

Homogenität gegen Oxidation abwägen

Während wiederholtes Schmelzen die Mischung verbessert, verlängert es die Zeit, die das Material bei hohen Temperaturen verbringt.

Dies erhöht das Risiko der Oxidation reaktiver Elemente, insbesondere Aluminium (Al) und Chrom (Cr). Wenn diese Elemente oxidieren und verdampfen, weicht die tatsächliche Zusammensetzung der Legierung von der Zielformel ab.

Die Notwendigkeit von Vakuumumgebungen

Um den Verlust aktiver Elemente zu mildern, muss dieser Prozess in einer Hochvakuumumgebung (wie einem Vakuuminduktions- oder Lichtbogenofen) stattfinden.

Das Vakuum unterdrückt die Oxidation und ermöglicht die notwendigen mehrfachen Schmelzzyklen, ohne die Reinheit des Materials zu beeinträchtigen oder seine Stöchiometrie zu verändern.

Sicherstellung der Integrität der Forschung

Bei der Vorbereitung von AlCoCrFeNi2.1-Barren bestimmt das Schmelzprotokoll die Gültigkeit Ihrer nachfolgenden Daten.

- Wenn Ihr Hauptaugenmerk auf struktureller Konsistenz liegt: Stellen Sie sicher, dass Sie mindestens fünf Schmelzzyklen durchführen. Dies ist die Schwelle, die ermittelt wurde, um die Konvektion zur Beseitigung von Segregationen in diesem spezifischen Legierungssystem ausreichend zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Genauigkeit der Zusammensetzung liegt: Überwachen Sie das Vakuumniveau streng. Ein kompromittiertes Vakuum während des wiederholten Schmelzens führt zum Verlust von Aluminium und Chrom, wodurch die Legierung vom eutektischen Punkt abweicht.

Letztendlich ist wiederholtes Schmelzen keine Redundanz; es ist der grundlegende Schritt, der eine Mischung aus Rohmetallen in eine wissenschaftlich nutzbare hochlegierte Legierung verwandelt.

Zusammenfassungstabelle:

| Wichtiger Faktor | Anforderung/Mechanismus | Auswirkung auf AlCoCrFeNi2.1 |

|---|---|---|

| Schmelzzyklen | 5 oder mehr Wiederholungen | Nutzt die Konvektion von Flüssigmetall zur Beseitigung von Makrosegregationen. |

| Primärer Mechanismus | Natürliche Konvektion | Gewährleistet eine gleichmäßige Umverteilung von Elementen mit unterschiedlichen Atomradien. |

| Präzisionsbedarf | Eutektische Zusammensetzung | Verhindert die Störung der lamellaren Struktur und der mechanischen Eigenschaften. |

| Atmosphäre | Hochvakuumumgebung | Verhindert Oxidation und Verdampfung reaktiver Elemente wie Al und Cr. |

| Mischhilfe | Elektromagnetisches Rühren | Wirkt mit thermischer Konvektion zusammen, um die fünf Hauptelemente gründlich zu mischen. |

Verbessern Sie Ihre HEA-Forschung mit KINTEK Precision

Das Erreichen der perfekten eutektischen Struktur in AlCoCrFeNi2.1 erfordert mehr als nur Rohmaterialien; es erfordert die richtige thermische Verarbeitungsumgebung. KINTEK bietet hochmoderne Vakuuminduktions-, Lichtbogen- und CVD-Systeme, die speziell für die strengen Anforderungen der Synthese hochlegierter Legierungen entwickelt wurden.

Unterstützt durch Experten für F&E und Weltklasse-Fertigung sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Zusammensetzungsanforderungen zu erfüllen und sicherzustellen, dass Ihre Forschung auf einer Grundlage chemischer Homogenität und struktureller Integrität aufgebaut ist.

Bereit, Ihre Materialleistung zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen.

Visuelle Anleitung

Referenzen

- Effect of Heat Treatment on Corrosion of an AlCoCrFeNi2.1 Eutectic High-Entropy Alloy in 3.5 wt% NaCl Solution. DOI: 10.3390/met15060681

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was sind die Hauptmerkmale eines Mittelfrequenz-Induktionsofens? Erschließen Sie eine schnellere, sauberere Metallverarbeitung

- Wie trägt KI zur Effizienz von IGBT-Induktionsschmelzöfen bei? Intelligentes, selbstoptimierendes Schmelzen erreichen

- Was sind die experimentellen Vorteile der Verwendung eines Vakuuminduktionsofens für die Forschung zur Entschwefelung von Gusseisen?

- Welche Rolle spielt ein Vakuuminduktionsofen bei der Wasserstoffspeicherung im Festkörper? Verbesserung der Legierungsreinheit und Präzision

- Welche Rolle spielt ein Vakuuminduktionsofen (VIM) bei der Produktion von Invar 36? Gewährleistung von Reinheit & Präzision

- Was ist der Hauptzweck des Vorwärmens von Einsatzmaterialien für C95800 Aluminiumbronze? Eliminierung von Porositätsfehlern

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie wirkt sich die Reduzierung des Windungsabstands von Induktionsspulen auf ISM aus? Optimieren Sie Ihre Induktionsschmelzeffizienz