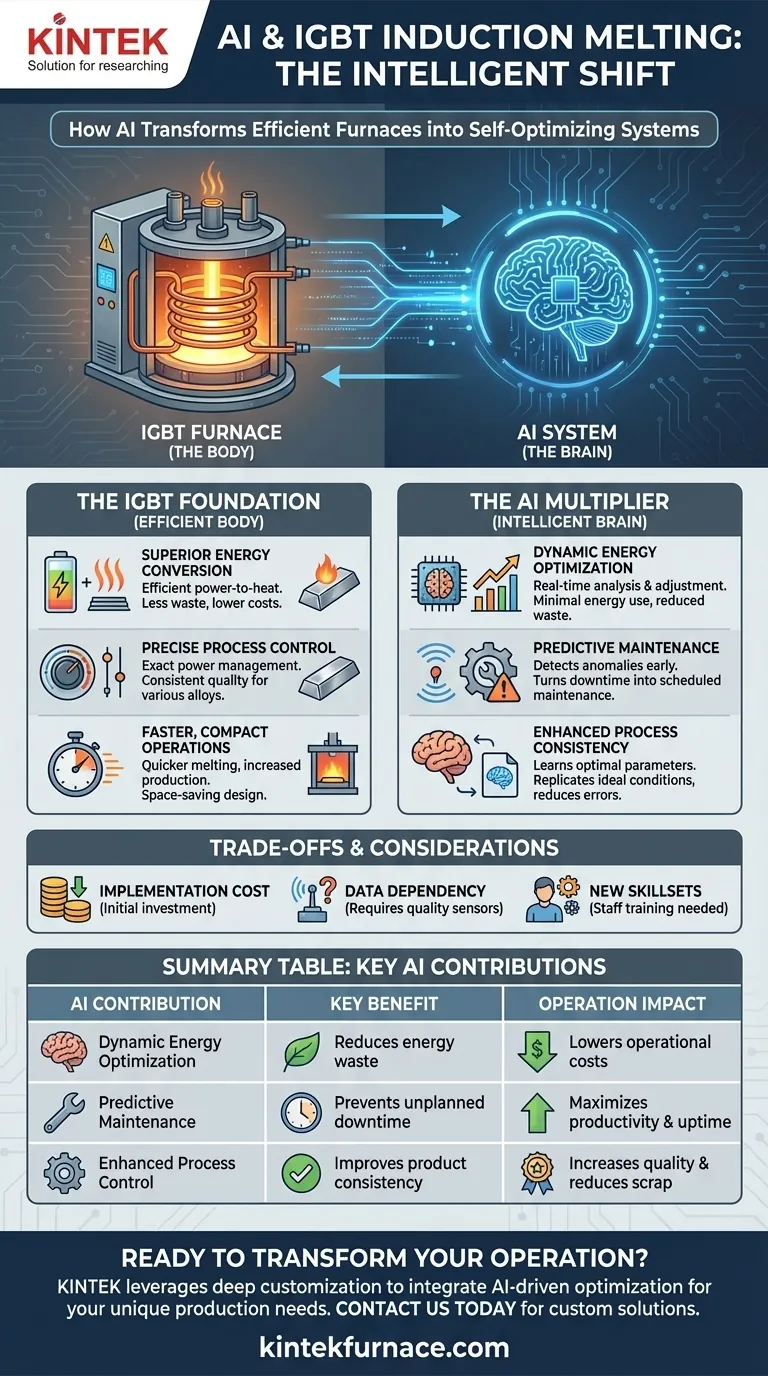

Im Wesentlichen dient KI als intelligentes Gehirn für den bereits effizienten Körper eines IGBT-Induktionsschmelzofens. Während die IGBT-Hardware die Muskeln für schnelles, energieeffizientes Schmelzen liefert, führt KI eine datengesteuerte Analyseebene ein, die den Energieverbrauch optimiert, mechanische Ausfälle vorhersagt und die Prozesssteuerung in einem Maße automatisiert, das manuell unmöglich zu erreichen ist.

Die Kernveränderung ist der Übergang von einem hocheffizienten Werkzeug zu einem intelligenten, selbstoptimierenden System. Die IGBT-Technologie liefert die Leistung und Steuerung, aber KI nutzt Echtzeitdaten, um sicherzustellen, dass Leistung und Steuerung auf die produktivste, kostengünstigste und zuverlässigste Weise eingesetzt werden.

Die Grundlage: Warum IGBT-Öfen bereits effizient sind

Bevor man den Beitrag der KI versteht, ist es entscheidend, die Effizienz der zugrunde liegenden Technologie zu erkennen. IGBT-Öfen (Insulated-Gate Bipolar Transistor) ersetzten ältere Systeme, indem sie erhebliche inhärente Vorteile boten.

Überlegene Energieumwandlung

Die IGBT-Technologie ermöglicht eine wesentlich effizientere Umwandlung von elektrischer Energie in die zum Schmelzen benötigte Wärme. Dies bedeutet, dass im Betrieb weniger Energie verschwendet wird, was zu sofortigen Kosteneinsparungen und einem geringeren ökologischen Fußabdruck im Vergleich zu Altsystemen führt.

Präzise Prozesssteuerung

Diese Öfen ermöglichen eine exakte und schnelle Steuerung der Leistungsstufen. Diese Präzision versetzt die Bediener in die Lage, den Schmelzprozess für verschiedene Eisen- und Nichteisenmetalle und -legierungen zu steuern, wodurch die Qualität und Konsistenz des Endprodukts verbessert wird.

Schnellere, kompaktere Operationen

Die Effizienz von IGBTs führt zu schnelleren Schmelzzeiten, was die Produktionsraten direkt erhöht. Darüber hinaus ermöglicht die Technologie kompaktere Ofenkonstruktionen, wodurch sie für kleinere Anlagen geeignet sind und den Bedarf an groß angelegten Infrastrukturen reduzieren.

Der KI-Multiplikator: Von Effizienz zu Intelligenz

KI nimmt die inhärente Effizienz eines IGBT-Ofens und multipliziert deren Wirksamkeit. Dies geschieht durch die Analyse von Datenströmen, um Vorhersagen und Anpassungen in Echtzeit vorzunehmen.

Dynamische Energieoptimierung

Anstatt sich auf feste Einstellungen zu verlassen, analysiert ein KI-System ständig Daten wie Schmelztemperatur, Leistungsaufnahme und Zykluszeit. Es lernt die optimale Energiekurve für jede spezifische Legierung und Chargengröße und passt die Leistung dynamisch an, um die absolut minimale benötigte Energie zu verwenden, wodurch die Verschwendung noch weiter reduziert wird.

Prädiktive Wartung und Fehlervermeidung

Dies ist einer der bedeutendsten Beiträge der KI. Durch die Überwachung von Vibrationsdaten, Temperaturschwankungen und elektrischen Signaturen kann die KI subtile Anomalien erkennen, die auf einen bevorstehenden Komponentenausfall hinweisen. Sie wandelt ungeplante, katastrophale Ausfallzeiten in geplante, wenig störende Wartungsarbeiten um, was die Gesamtproduktivität dramatisch verbessert.

Verbesserte Prozesskonsistenz

Eine KI kann aus Tausenden von früheren Schmelzzyklen lernen, um die genauen Parameter zu identifizieren, die zur höchsten Ausgabequalität führen. Sie arbeitet dann daran, diese idealen Bedingungen bei jedem Durchlauf zu replizieren, wodurch Prozessschwankungen und menschliche Fehler reduziert werden, die zu inkonsistenter Legierungsproduktion oder fehlgeschlagenen Chargen führen können.

Die Kompromisse verstehen

Die Integration von KI ist eine leistungsstarke Verbesserung, aber sie ist nicht ohne Herausforderungen. Objektivität erfordert die Anerkennung der praktischen Überlegungen.

Die Kosten der Implementierung

Die Implementierung eines KI-Systems erfordert eine Anfangsinvestition. Dazu gehören nicht nur die Software, sondern auch die Installation hochwertiger Sensoren, die Systemintegration und potenzielle Hardware-Upgrades, die zur Erfassung der notwendigen Daten erforderlich sind.

Datenabhängigkeit und -qualität

Eine KI ist nur so gut wie die Daten, die sie erhält. Wenn Sensoren schlecht kalibriert, falsch platziert sind oder unzuverlässige Daten liefern, sind die Schlussfolgerungen und Optimierungen der KI fehlerhaft. Ein Engagement für Datenintegrität ist nicht verhandelbar.

Der Bedarf an neuen Fähigkeiten

Die Rolle Ihres Teams verlagert sich vom einfachen Betrieb eines Ofens zur Überwachung eines intelligenten Systems. Die Mitarbeiter benötigen Schulungen, um die Empfehlungen der KI zu verstehen, ihre Daten zu interpretieren und einen technologisch fortschrittlicheren Arbeitsablauf zu verwalten.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung zur Integration von KI sollte von Ihren spezifischen Produktionszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten liegt: Die dynamische Energieoptimierung der KI und ihre Fähigkeit, kostspielige, ungeplante Ausfallzeiten zu verhindern, werden den direktesten finanziellen Ertrag liefern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und der Betriebszeit liegt: Die prädiktiven Wartungsfunktionen sind der Hauptvorteil, da sie sicherstellen, dass der Ofen so lange wie möglich betriebsbereit und produktiv bleibt.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Produktqualität und -konsistenz liegt: Die KI-gesteuerte Prozesssteuerung stellt sicher, dass jede Schmelze den optimalen, datengestützten Parametern entspricht, wodurch Variationen und Ausschuss minimiert werden.

Durch die Integration von KI verwandeln Sie Ihren Schmelzofen von einem leistungsstarken Werkzeug in ein proaktives, datengesteuertes Asset für Ihre gesamte Produktionslinie.

Zusammenfassungstabelle:

| KI-Beitrag | Hauptvorteil | Auswirkungen auf den Betrieb |

|---|---|---|

| Dynamische Energieoptimierung | Reduziert Energieverschwendung | Senkt Betriebskosten |

| Prädiktive Wartung | Verhindert ungeplante Ausfallzeiten | Maximiert Produktivität und Betriebszeit |

| Verbesserte Prozesssteuerung | Verbessert die Produktkonsistenz | Erhöht die Qualität und reduziert Ausschuss |

Bereit, Ihren Schmelzbetrieb in ein intelligentes, selbstoptimierendes System zu verwandeln?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche Wärmebehandlungslösungen anzubieten. Unsere Hochtemperaturöfen, einschließlich Induktionsschmelzanlagen, sind für Spitzenleistungen ausgelegt. Unsere starke Fähigkeit zur tiefgreifenden Anpassung ermöglicht es uns, intelligente Funktionen wie KI-gesteuerte Optimierung zu integrieren, um Ihre einzigartigen Produktionsanforderungen für Eisen- und Nichteisenmetalle präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KI-gestützter Ofen Ihre Effizienz, Betriebszeit und Produktqualität maximieren kann.

Angebot für eine kundenspezifische Lösung anfordern

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die wichtigsten Vorteile der Verwendung von Vakuumbrennöfen? Erzielen Sie überlegene Reinheit und Kontrolle für Hochleistungslegierungen

- Was sind die Hauptmerkmale und Vorteile eines Vakuum-Induktionsschmelzofens? Erreichen Sie die Produktion von hochreinen Metallen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie funktioniert das Vakuuminduktionsschmelzen? Erreichen Sie ultrareine, hochleistungsfähige Legierungen

- Was sind die Vorteile des Vakuuminduktionsschmelzens? Erzielen Sie überlegene Reinheit für Hochleistungslegierungen