Im Kern wird ein Mittelfrequenz-Induktionsofen durch seine außergewöhnliche Effizienz, seine schnellen Heizfähigkeiten und seine präzise Temperaturkontrolle definiert. Diese Öfen arbeiten mit einer Mittelfrequenz-Stromversorgung, typischerweise zwischen 200 Hz und 2500 Hz, um Metalle schnell und mit minimalem Energieverlust zu schmelzen oder zu erhitzen, was zu einem kompakten und hochproduktiven System führt.

Der wahre Vorteil eines Mittelfrequenzofens ist nicht nur ein einzelnes Merkmal, sondern wie seine zugrunde liegende Technologie – die Erzeugung von Wärme direkt im Metall selbst – einen Prozess schafft, der grundlegend schneller, kontrollierbarer und effizienter ist als herkömmliche Heizmethoden.

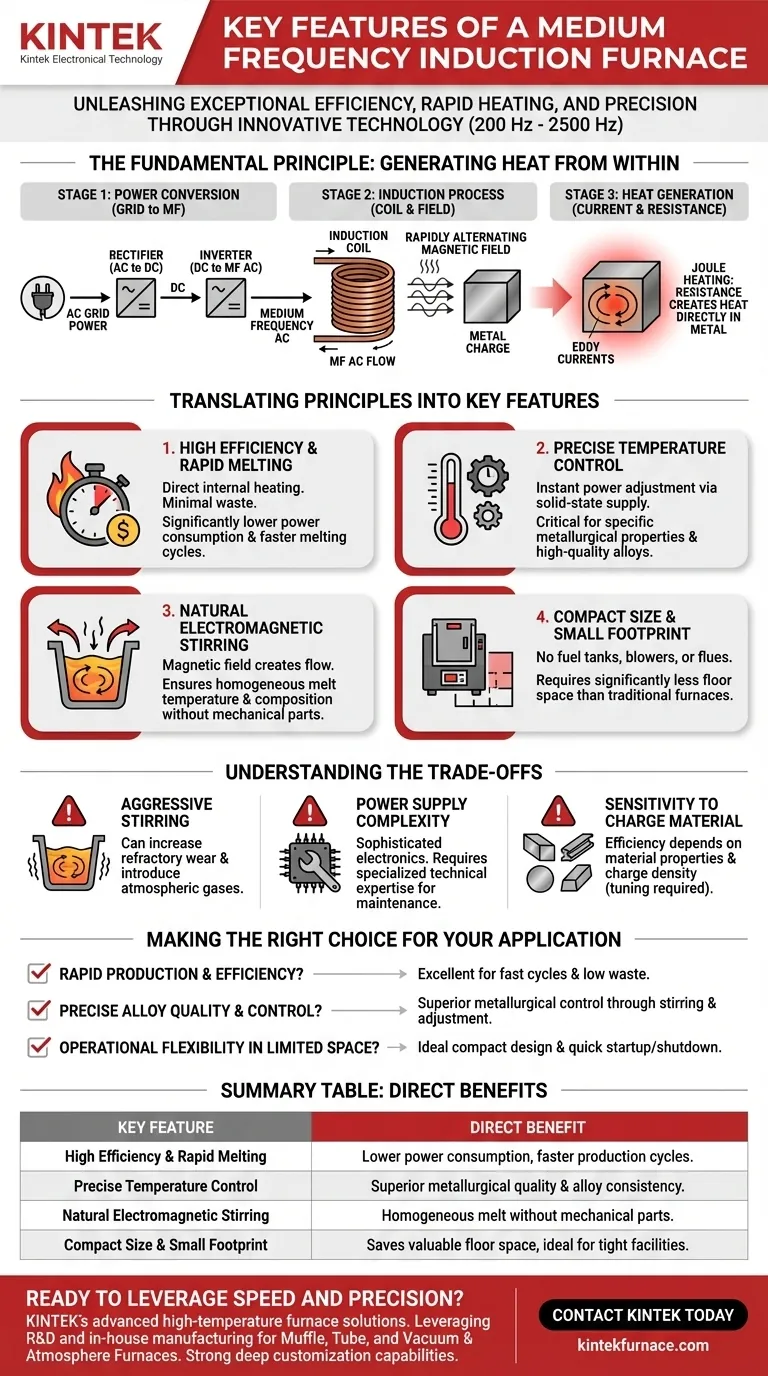

Das Grundprinzip: Wie Induktion Wärme erzeugt

Um die Merkmale zu verstehen, müssen Sie zuerst das Kernprinzip verstehen. Ein Induktionsofen verbrennt keinen Brennstoff und verwendet keine externen Heizelemente, um die Charge zu schmelzen. Stattdessen macht er das Metall zu seiner eigenen Wärmequelle.

Von Netzstrom zu Magnetfeld

Der Prozess beginnt mit der Umwandlung von standardmäßigem Drehstrom aus dem Netz in Gleichstrom (DC). Dieser Gleichstrom wird dann einem Wechselrichter zugeführt, der ihn wieder in einen einphasigen Hochstrom-Wechselstrom umwandelt, jedoch bei einer viel höheren, „mittleren“ Frequenz. Dieser speziell konditionierte Strom wird an die Induktionsspule gesendet.

Induzieren des Wirbelstroms

Dieser Mittelfrequenz-Wechselstrom, der durch die Kupferinduktionsspule fließt, erzeugt ein starkes und schnell wechselndes Magnetfeld innerhalb der Spule. Wenn Sie ein leitfähiges Material wie Metall in dieses Feld legen, schneiden die Magnetfeldlinien durch das Metall und induzieren starke elektrische Ströme darin. Diese werden als Wirbelströme bezeichnet.

Widerstand erzeugt Wärme

Die induzierten Wirbelströme sind für sich genommen nicht nützlich. Wenn diese Ströme jedoch durch das Metall wirbeln, stoßen sie auf den natürlichen elektrischen Widerstand des Materials. Dieser Widerstand gegen den Elektronenfluss erzeugt immense, schnelle Wärme im gesamten Metall, ein Phänomen, das als Joule-Erwärmung bekannt ist.

Prinzipien in Schlüsselfunktionen umsetzen

Die Physik der Induktionserwärmung führt direkt zu den am meisten geschätzten Eigenschaften des Ofens. Jedes Merkmal ist eine direkte Folge der Erzeugung von Wärme im Metall selbst.

Hohe Effizienz und schnelles Schmelzen

Da die Wärme direkt im Zielmaterial erzeugt wird, ist die Energieübertragung extrem effizient. Es geht sehr wenig Abwärme an die Umgebung verloren, verglichen mit einem befeuerten Ofen, bei dem die Wärme von einer Flamme durch einen Tiegel in das Metall übertragen werden muss. Diese direkte Erwärmung führt zu einem deutlich geringeren Stromverbrauch und viel schnelleren Schmelzzyklen.

Präzise Temperaturkontrolle

Die erzeugte Wärmemenge ist direkt proportional zur dem Induktionsofen zugeführten Leistung. Die Festleistungsversorgung kann diese Leistung praktisch augenblicklich anpassen. Dies ermöglicht eine außergewöhnlich präzise und reaktionsschnelle Temperaturkontrolle, die für die Herstellung hochwertiger Legierungen mit spezifischen metallurgischen Eigenschaften von entscheidender Bedeutung ist.

Natürliche Rührwirkung

Das starke Magnetfeld und der Fluss der Wirbelströme erzeugen eine natürliche Rührwirkung im geschmolzenen Metallbad. Dieses elektromagnetische Rühren sorgt dafür, dass die Schmelze sowohl in der Temperatur als auch in der chemischen Zusammensetzung homogen ist, was für die Herstellung gleichmäßiger Legierungen ohne mechanisches Rühren unerlässlich ist.

Kompakte Größe und geringer Platzbedarf

Induktionsofen benötigen keine Brennstofflagertanks, Verbrennungsgebläse oder umfangreiche Abgasanlagen. Die Hauptkomponenten sind der Netzteil-Schrank und der Ofenkörper (Spule und Tiegel). Dies führt zu einem viel kompakteren, leichteren System, das deutlich weniger Stellfläche benötigt als ein herkömmlicher Gießerei-Ofen gleicher Kapazität.

Die Kompromisse verstehen

Keine Technologie ist ohne ihre Einschränkungen. Objektivität erfordert die Anerkennung der Kompromisse im Zusammenhang mit der Mittelfrequenzinduktion.

Das Rühren kann aggressiv sein

Obwohl das elektromagnetische Rühren oft ein Vorteil ist, kann es für bestimmte Anwendungen zu stark sein. Zu aggressives Rühren kann den Verschleiß der feuerfesten Auskleidung des Tiegels erhöhen und atmosphärische Gase in die Schmelze einbringen, was für einige empfindliche Legierungen unerwünscht ist.

Komplexität der Stromversorgung

Die Hochfrequenzstromversorgung ist ein hochentwickeltes elektronisches Gerät. Obwohl es zuverlässig ist, erfordern Fehlerbehebung und Reparatur spezialisiertes technisches Fachwissen, das möglicherweise nicht ohne Weiteres verfügbar ist. Dies steht im Gegensatz zu einfacheren, brennstoffbasierten Systemen, die oft mit allgemeinem mechanischem Wissen gewartet werden können.

Empfindlichkeit gegenüber dem Einsatzmaterial

Die Effizienz der Induktionserwärmung hängt vom elektrischen Widerstand und den magnetischen Eigenschaften des erhitzten Materials ab. Das System muss für die spezifische Charge richtig abgestimmt sein. Darüber hinaus muss die Startcharge dicht genug sein, um effektiv mit dem Magnetfeld zu koppeln; sehr lockerer Schrott kann anfangs ineffizient schmelzen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihren betrieblichen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf schneller Produktion und Energieeffizienz liegt: Die schnellen Schmelzzyklen und die geringe Energieverschwendung eines Mittelfrequenzofens machen ihn zu einer herausragenden Wahl.

- Wenn Ihr Hauptaugenmerk auf präziser Legierungsqualität und Temperaturkontrolle liegt: Das inhärente Rühren und die sofortige Leistungsanpassung bieten eine überlegene metallurgische Kontrolle gegenüber den meisten anderen Methoden.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität bei begrenztem Platzangebot liegt: Sein kompaktes Design und die schnellen Start-/Stoppzyklen sind ideal für wechselnde Produktionspläne.

Indem Sie verstehen, dass ein Mittelfrequenzofen den eigenen Widerstand des Metalls zur Wärmeerzeugung nutzt, können Sie seine Vorteile für eine sauberere, schnellere und besser kontrollierte Verarbeitung voll ausschöpfen.

Zusammenfassungstabelle:

| Hauptmerkmal | Direkter Vorteil |

|---|---|

| Hohe Effizienz & schnelles Schmelzen | Geringerer Stromverbrauch, schnellere Produktionszyklen. |

| Präzise Temperaturkontrolle | Überlegene metallurgische Qualität und Legierungskonsistenz. |

| Natürliches elektromagnetisches Rühren | Homogene Schmelze ohne mechanische Teile. |

| Kompakte Größe & geringer Platzbedarf | Spart wertvolle Bodenfläche, ideal für beengte Anlagen. |

Sind Sie bereit, die Geschwindigkeit und Präzision eines Mittelfrequenzofens für Ihr Labor oder Ihre Gießerei zu nutzen?

Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK sind auf Leistung ausgelegt. Durch die Nutzung herausragender F&E und interner Fertigung beliefern wir diverse Labore mit fortschrittlicher Ofentechnologie. Unsere Produktlinie, einschließlich Muffel-, Rohr- sowie Vakuum- und Atmosphärenöfen, wird durch starke Tiefanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie eine maßgeschneiderte Induktionsofenlösung Ihre Effizienz und Produktqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit