Der entscheidende experimentelle Vorteil der Verwendung eines Vakuuminduktionsofens liegt in seiner Fähigkeit, eine isolierte, kontaminationsfreie metallurgische Umgebung zu schaffen. Durch den Betrieb unter einer hochreinen Argonatmosphäre (typischerweise 5.0 Qualität) negiert das System effektiv das Eindringen von externem Sauerstoff. Diese Isolierung ist entscheidend für die Identifizierung der wahren chemischen Wechselwirkungen zwischen Entschwefelungsmitteln und geschmolzenem Eisen, ohne dass die Daten durch atmosphärische Oxidation verfälscht werden.

Der Hauptwert eines Vakuuminduktionsofens in der Entschwefelungsforschung liegt in der Eliminierung unkontrollierter Variablen. Durch die Beseitigung atmosphärischer Störungen können Forscher chemische Veränderungen und die Bildung von Reaktionsschichten ausschließlich den experimentellen Eingaben zuschreiben und so die metallurgische Gültigkeit sicherstellen.

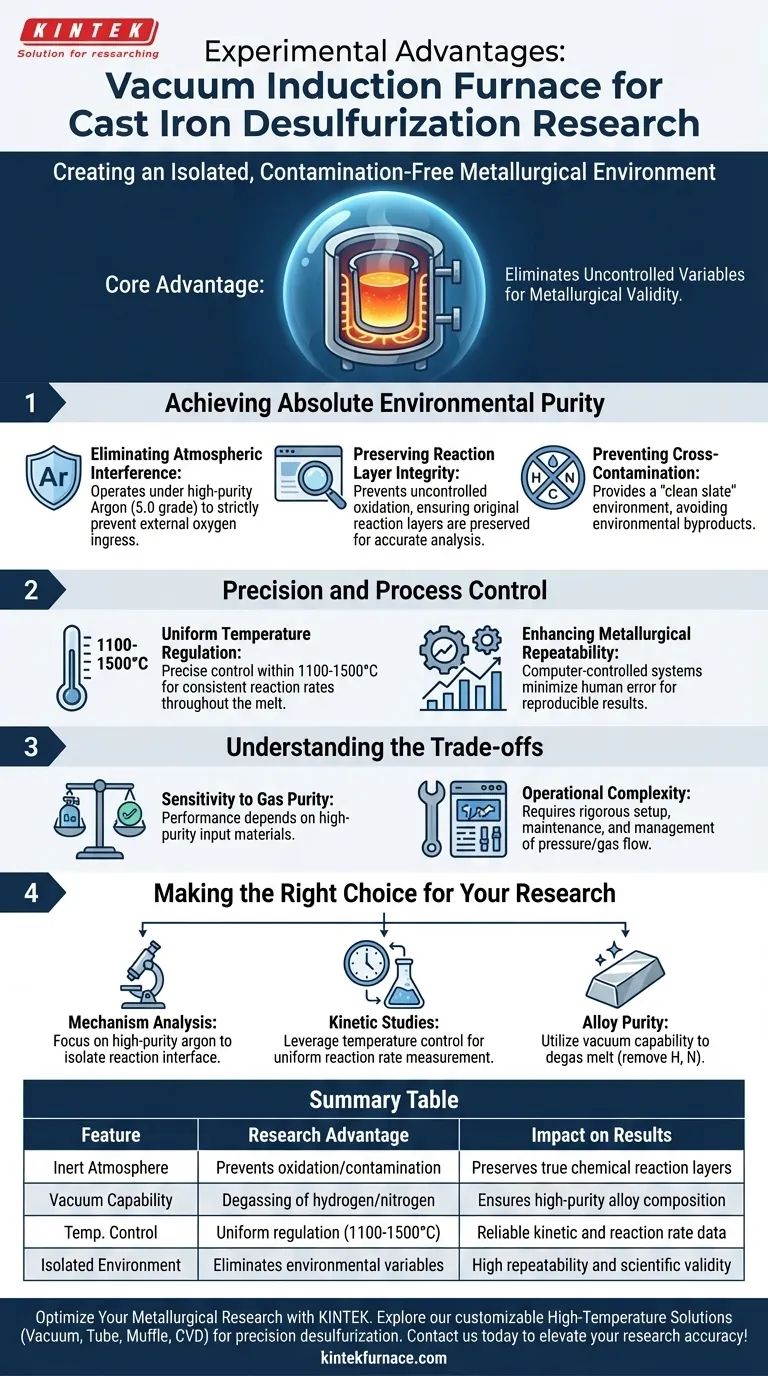

Absolute Umgebungsreinheit erreichen

Eliminierung atmosphärischer Störungen

Die kritischste Herausforderung bei der Entschwefelungsforschung besteht darin, zwischen Reaktionen zu unterscheiden, die durch die experimentellen Mittel (wie Kalk oder Asche) verursacht werden, und solchen, die durch die Umgebungsluft verursacht werden.

Ein Vakuuminduktionsofen löst dieses Problem, indem er den Betrieb unter einer kontrollierten, hochreinen Argonatmosphäre bei 1 Atmosphäre Druck ermöglicht. Diese Einrichtung verhindert streng, dass externer Sauerstoff in die Reaktionskammer eindringt.

Erhaltung der Integrität der Reaktionsschicht

Wenn Sauerstoff vorhanden ist, bildet er Oxidschichten, die die tatsächlichen metallurgischen Prozesse an der Grenzfläche zwischen Eisen und dem Entschwefelungsmittel verdecken können.

Durch die Verhinderung unkontrollierter Oxidation stellt der Ofen sicher, dass die ursprünglichen Reaktionsschichten, die sich zwischen den Zusatzstoffen und dem geschmolzenen Eisen bilden, erhalten bleiben. Dies ermöglicht es den Forschern, die spezifischen Mechanismen der Entschwefelung genau zu analysieren.

Verhinderung von Kreuzkontamination

Über Sauerstoff hinaus führen herkömmliche atmosphärische Öfen Variablen wie Stickstoff-, Wasserstoff- und Kohlenstoffkontamination ein.

Vakuumöfen bieten eine "saubere" Umgebung. Dies stellt sicher, dass die endgültige chemische Zusammensetzung des Gusseisens das Ergebnis der beabsichtigten Legierungsmanipulation ist und nicht von Umwelteinflüssen.

Präzision und Prozesskontrolle

Gleichmäßige Temperaturregelung

Die Entschwefelung ist ein temperaturabhängiger kinetischer Prozess. Zuverlässige Forschungsdaten erfordern, dass die gesamte Schmelze eine konstante Temperatur beibehält.

Diese Öfen bieten eine präzise Temperaturkontrolle, typischerweise im Bereich von 1100-1500°C. Diese Gleichmäßigkeit stellt sicher, dass die Reaktionsraten im gesamten geschmolzenen Metall konstant sind, was zu reproduzierbaren Daten führt.

Verbesserung der metallurgischen Wiederholbarkeit

Die wissenschaftliche Forschung hängt von der Fähigkeit ab, ein Experiment zu wiederholen und die gleichen Ergebnisse zu erzielen.

Da der Vakuumofen computergesteuerte Heiz- und Gasflusssysteme verwendet, minimiert er menschliche Fehler und Umwelteinflüsse. Dieser hohe Automatisierungsgrad garantiert, dass die Bedingungen für die Entschwefelung über mehrere experimentelle Durchläufe hinweg konstant bleiben.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Gasreinheit

Während der Ofen in der Lage ist, eine makellose Umgebung zu schaffen, hängt seine Leistung vollständig von der Qualität der eingesetzten Materialien ab.

Wenn das verwendete Argon-Gas nicht von hoher Reinheit ist (z. B. unter 5.0 Qualität), ist der "Vakuum"-Vorteil beeinträchtigt. Das System reinigt schmutzige Eingaben nicht magisch; es bewahrt lediglich die Reinheit dessen, was eingeführt wird.

Betriebliche Komplexität

Im Vergleich zu herkömmlichen Öfen mit offener Luft erfordern Vakuuminduktionssysteme eine strengere Einrichtung und Wartung.

Die Verwaltung von Druckniveaus, Gasflüssen und Vakuumdichtungen erhöht die Komplexität des experimentellen Verfahrens. Ein Versagen der Vakuumdichtung oder des Gasversorgungssystems kann einen Datensatz aufgrund ungesehener Kontamination ungültig machen.

Die richtige Wahl für Ihre Forschung treffen

Um den Nutzen eines Vakuuminduktionsofens für Ihre spezifischen Entschwefelungsziele zu maximieren:

- Wenn Ihr Hauptaugenmerk auf der Mechanismus-Analyse liegt: Priorisieren Sie die Verwendung von hochreinem Argon, um die Reaktionsgrenzfläche zu isolieren und die ursprünglichen Reaktionsschichten zwischen Asche/Kalk und Eisen zu erhalten.

- Wenn Ihr Hauptaugenmerk auf kinetischen Studien liegt: Nutzen Sie die Temperaturregelungssysteme des Ofens, um eine strenge Gleichmäßigkeit im Bereich von 1100-1500°C aufrechtzuerhalten und sicherzustellen, dass die Reaktionsraten genau gemessen werden.

- Wenn Ihr Hauptaugenmerk auf der Legierungsreinheit liegt: Nutzen Sie die Vakuumfunktion, um die Schmelze zu entgasen und Wasserstoff und Stickstoff aktiv zu entfernen, bevor Entschwefelungsmittel zugegeben werden.

Der Vakuuminduktionsofen verwandelt die Entschwefelung von einer groben industriellen Annäherung in eine präzise, beobachtbare Wissenschaft.

Zusammenfassungstabelle:

| Merkmal | Forschungsvorteil | Auswirkung auf die Ergebnisse |

|---|---|---|

| Inertatmosphäre | Verhindert atmosphärische Oxidation und Kontamination | Erhält echte chemische Reaktionsschichten |

| Vakuumfähigkeit | Entgasung von Wasserstoff und Stickstoff | Gewährleistet hochreine Legierungszusammensetzung |

| Temperaturregelung | Gleichmäßige Regelung (1100-1500°C) | Zuverlässige kinetische Daten und Reaktionsraten |

| Isolierte Umgebung | Eliminiert unkontrollierte Umwelteinflüsse | Hohe Wiederholbarkeit und wissenschaftliche Gültigkeit |

Optimieren Sie Ihre metallurgische Forschung mit KINTEK

Präzise Entschwefelung und Legierungsentwicklung erfordern absolute Kontrolle über Ihre thermische Umgebung. KINTEK bietet branchenführende Hochtemperaturlösungen, einschließlich Vakuum-, Rohr-, Muffel- und CVD-Systemen, die alle durch fachkundige F&E und Fertigung unterstützt werden.

Ob Sie Reaktionsschichten isolieren oder eine gleichmäßige Temperaturregelung erreichen müssen, unsere Öfen sind vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit, die Genauigkeit Ihrer Forschung zu verbessern? Kontaktieren Sie KINTEK noch heute für ein individuelles Angebot und erfahren Sie, wie unsere fortschrittliche Ofentechnologie Ihre experimentellen Ergebnisse verändern kann.

Visuelle Anleitung

Referenzen

- Ida B. G. S. Adhiwiguna, Rüdiger Deike. Observation on Reaction Mechanism of Lime Powder as Desulfurization Agent for Molten Cast Iron. DOI: 10.1002/srin.202500052

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum ist die präzise Zugabe von Legierungselementen in Induktionsöfen für ADI mit großen Wanddicken notwendig?

- Was ist die Funktion eines Vakuuminduktionsofens mit Kaltkupfertiegel bei der Herstellung von Ti-5Al-2.5Sn-Legierungen?

- Wie werden Induktionsschmelzöfen in der Schmuck- und Edelmetallindustrie eingesetzt? Erzielen Sie Reinheit & Effizienz

- Welche Rolle spielt ein nicht verzehrbarer Vakuumlichtbogenofen bei der Herstellung von Ti-Cu-Legierungen? Erzielung einer hochreinen Synthese

- Welche Rolle spielt ein industrieller Lichtbogenofenschmelzofen bei der Herstellung von Mn–Ni–Fe–Si-Legierungen?

- Was ist Induktionsschmelzen und wie wird es in der Industrie eingesetzt? Entdecken Sie seine wichtigsten Vorteile für die Metallverarbeitung.

- Welche Rolle spielt ein Vakuuminduktionsofen mittlerer Frequenz? Erhöhung der Reinheit bei hochfestem Federstahl

- Warum ist mehrfaches Wenden und Umschmelzen für die Ti10Mo8Nb-Legierung notwendig? Gewährleistung der Homogenität bei Hochleistungswerkstoffen