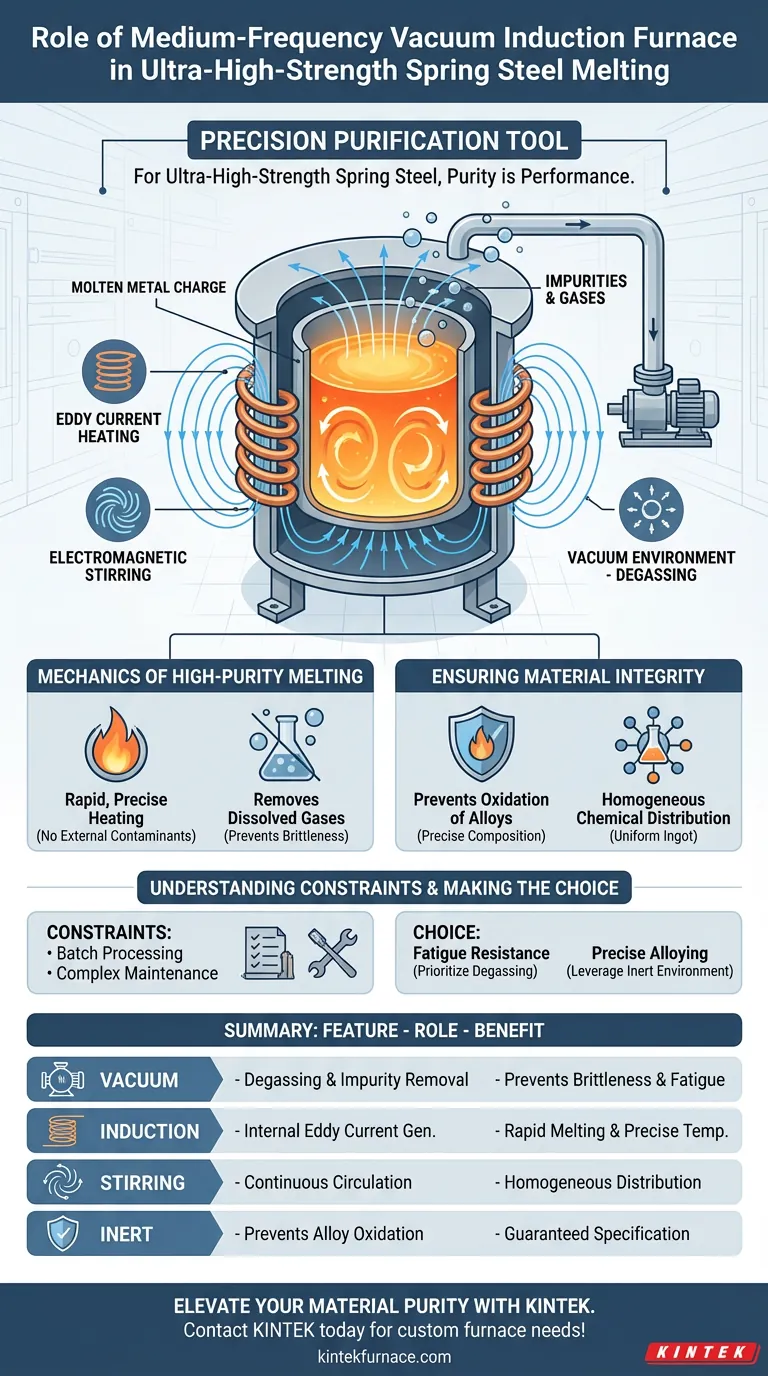

Der Vakuuminduktionsofen mittlerer Frequenz fungiert als Präzisionsreinigungswerkzeug bei der Herstellung von ultrahochfestem Federstahl. Er nutzt die elektromagnetische Induktion, um Wirbelströme zu erzeugen, die die Metallcharge in einer streng kontrollierten Vakuumumgebung erhitzen und schmelzen. Dieser Prozess ist unerlässlich, um flüchtige Verunreinigungen und Gase zu entfernen und gleichzeitig die Oxidation kritischer Legierungselemente zu verhindern.

Kernbotschaft: Bei ultrahochfestem Federstahl ist Reinheit Leistung. Der Vakuuminduktionsofen bietet die notwendige kontrollierte Umgebung, um Defekte zu beseitigen und die chemische Zusammensetzung streng einzuhalten, damit das Material Hochbelastungsanwendungen ohne Ausfälle standhält.

Die Mechanik des hochreinen Schmelzens

Erhitzung durch elektromagnetische Induktion

Der Ofen ist nicht auf externe Wärmequellen angewiesen. Stattdessen nutzt er die elektromagnetische Induktion, um Wirbelströme direkt in der Metallcharge zu erzeugen.

Dieser interne Heizmechanismus ermöglicht schnelles Schmelzen und präzise Temperaturkontrolle. Er stellt sicher, dass der Stahl den notwendigen Zustand für die Legierung erreicht, ohne externe Verunreinigungen einzubringen.

Die Rolle der Vakuumumgebung

Der Betrieb im Vakuum ist das bestimmende Merkmal dieses Prozesses für hochfesten Stahl. Die Vakuumkammer entfernt effektiv gelöste Gase und flüchtige Verunreinigungen aus dem geschmolzenen Stahl.

Durch Senken des Umgebungsdrucks zwingt der Ofen unerwünschte Gase aus dem flüssigen Metall. Diese Reduzierung von Verunreinigungen ist entscheidend, um Sprödigkeit zu verhindern und die Langlebigkeit des endgültigen Federprodukts zu gewährleisten.

Sicherstellung der Materialintegrität

Verhinderung der Oxidation von Legierungen

Ultrahochfester Federstahl beruht auf einem spezifischen Gleichgewicht von Mikrolegierungselementen, um seine mechanischen Eigenschaften zu erzielen. Beim Schmelzen an offener Luft können diese aktiven Elemente leicht oxidieren und verbrennen.

Die Vakuumumgebung eliminiert Sauerstoff aus der Gleichung. Dieser Schutz stellt sicher, dass die genaue Menge an Legierungselementen im Stahl verbleibt und der endgültige Barren den beabsichtigten chemischen Spezifikationen entspricht.

Homogenität durch elektromagnetisches Rühren

Ein sekundärer, aber entscheidender Vorteil des Induktionsprozesses ist der natürliche Rühreffekt, den er im geschmolzenen Pool erzeugt. Die elektromagnetischen Kräfte bewirken eine kontinuierliche Zirkulation des flüssigen Metalls.

Diese Rührwirkung fördert die thermische Gleichmäßigkeit in der gesamten Schmelze. Sie stellt auch sicher, dass die Legierungselemente gleichmäßig verteilt werden, was zu einem chemisch homogenen Barren führt, der eine konsistente Grundlage für die nachfolgende Verarbeitung bildet.

Verständnis der Einschränkungen

Grenzen der Chargenverarbeitung

Während dieser Ofen bei der Qualität glänzt, arbeitet er typischerweise als Chargenprozess und nicht als kontinuierlicher Prozess. Dies kann den Durchsatz im Vergleich zu anderen Schmelzverfahren für niedrigere Stahlgüten einschränken.

Wartung und Komplexität

Die Anforderung einer Vakuumdichtung fügt mechanische Komplexität hinzu. Die Aufrechterhaltung hoher Reinheitsgrade erfordert eine sorgfältige Wartung der Vakuumpumpen und Kammerdichtungen, um atmosphärische Lecks zu verhindern, die die Schmelze beeinträchtigen könnten.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert eines Vakuuminduktionsofens mittlerer Frequenz zu maximieren, stimmen Sie seine Fähigkeiten auf Ihre spezifischen metallurgischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Ermüdungsbeständigkeit liegt: Priorisieren Sie die Vakuumdegasierungsphase, um den Gasgehalt und nichtmetallische Einschlüsse zu minimieren, da diese die primären Ausgangspunkte für Ermüdungsversagen sind.

- Wenn Ihr Hauptaugenmerk auf präziser Legierung liegt: Nutzen Sie die inerte Umgebung, um reaktive Mikrolegierungen ohne Angst vor Oxidationsverlust hinzuzufügen und so die exakte chemische Zusammensetzung zu gewährleisten, die für ultrahohe Festigkeit erforderlich ist.

Durch die Kontrolle der Atmosphäre und der Schmelzdynamik verwandelt diese Ofentechnologie Rohmaterialien in die makellose Kristallstruktur, die für Hochleistungsingenieurwesen erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Federstahlproduktion | Nutzen für das Material |

|---|---|---|

| Vakuumumgebung | Entgasung & Entfernung von Verunreinigungen | Verhindert Sprödigkeit und Ermüdung |

| Induktionsheizung | Erzeugung interner Wirbelströme | Schnelles Schmelzen und präzise Temperatur |

| Elektromagnetisches Rühren | Kontinuierliche Flüssigkeitszirkulation | Homogene chemische Verteilung |

| Inerte Atmosphäre | Verhindert Legierungsoxidation | Garantierte chemische Spezifikation |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Präzisionsengineering beginnt mit hochreinem Schmelzen. Mit fundierter F&E und Fertigung bietet KINTEK professionelle Vakuuminduktionsschmelzöfen, Muffel-, Rohr-, Dreh- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen metallurgischen Bedürfnisse zu erfüllen.

Ob Sie ultrahochfesten Federstahl herstellen oder fortschrittliche Legierungen entwickeln, unsere Hochtemperatur-Ofenlösungen gewährleisten die thermische Gleichmäßigkeit und die kontaminationsfreie Umgebung, die Ihr Labor benötigt.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Fang Shi, Liqing Chen. Heat Treatment Process, Microstructure, and Mechanical Properties of Spring Steel with Ultra-High Strength and Toughness. DOI: 10.3390/met14020180

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was ist die Hauptfunktion einer Induktionsspule? Beherrschen der Umwandlung elektromagnetischer Energie für schnelles Metallschmelzen

- Welche Rolle spielt eine Vakuuminduktionsschmelzanlage bei der Herstellung von CrFeNi-Legierungen? Wesentlicher Leitfaden zur Reinheit

- Wie verbessern Graphittiegelöfen die Prozesszeiten? Erreichen Sie unübertroffene Geschwindigkeit und Gleichmäßigkeit

- Wie funktionieren Induktionsofen beim Metallguss? Entdecken Sie effiziente Lösungen für das Schmelzen von hoher Qualität

- In welchen Branchen werden induktionsbeheizte Vakuumöfen häufig eingesetzt? Erschließen Sie die Verarbeitung von hochreinen, leistungsstarken Materialien

- Welche Faktoren sollten bei der Auswahl eines Tiegelmaterials für einen Vakuumgießofen berücksichtigt werden? Gewährleistung von Reinheit und Leistung

- Welche Rolle spielen VIM und gerichtete Erstarrung bei Turbinenschaufelsubstraten für Flugzeugtriebwerke? Engineering für extreme Haltbarkeit

- In welcher Weise fördert die Induktionserwärmung die Ressourceneffizienz? Erreichen Sie Präzision, Geschwindigkeit und Nachhaltigkeit