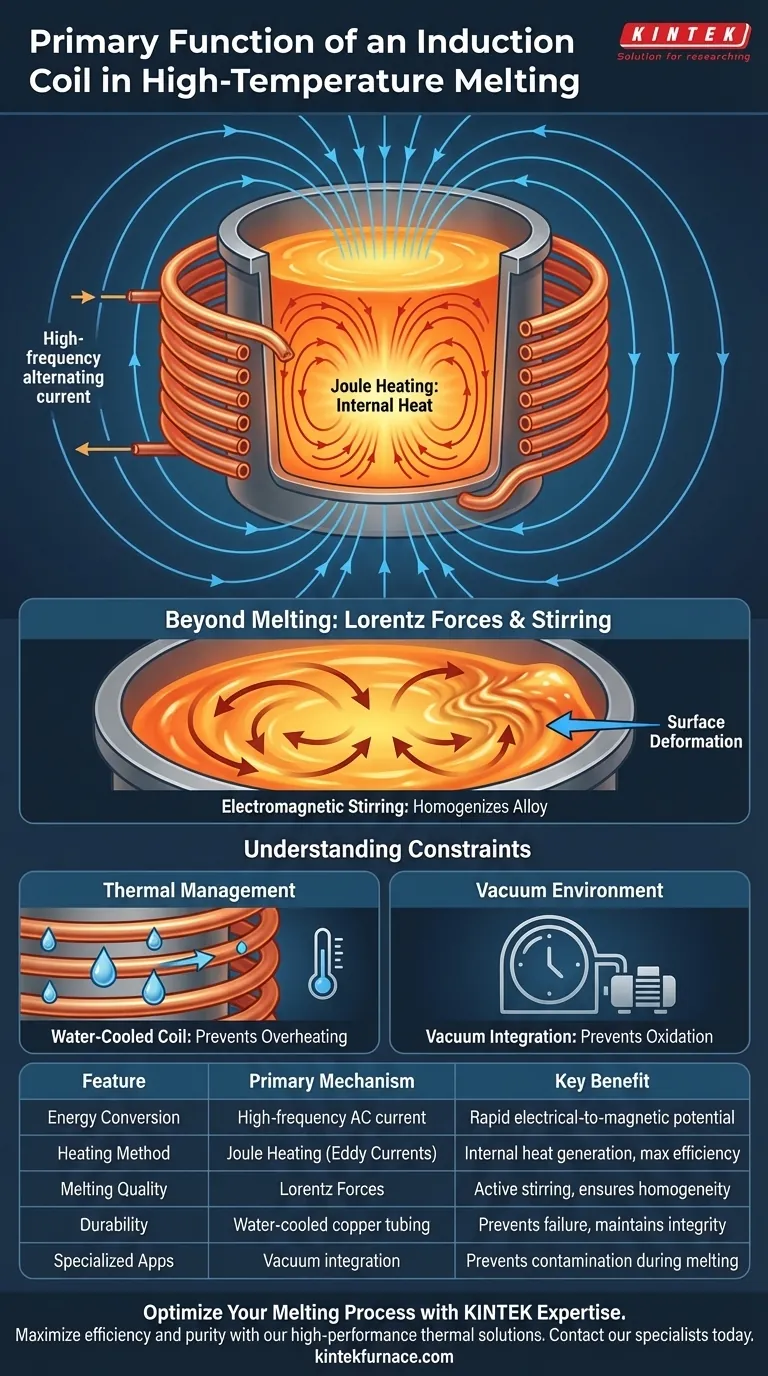

Die Induktionsspule fungiert als primäre Triebkraft für die Umwandlung elektromagnetischer Energie. Sie leitet hochfrequenten Wechselstrom, um ein intensives wechselndes Magnetfeld zu erzeugen. Dieses Feld induziert direkt elektrische Ströme im Metall, die durch Joulesche Wärme ein schnelles Schmelzen bewirken und gleichzeitig Lorentz-Kräfte erzeugen, die das geschmolzene Material rühren.

Die Induktionsspule ist kein Heizelement im herkömmlichen Sinne; sie ist ein Magnetfeldgenerator. Ihr entscheidender Wert liegt in ihrer Fähigkeit, Metall ohne physischen Kontakt von innen zu erhitzen und gleichzeitig die Schmelze zu bewegen, um Gleichmäßigkeit zu gewährleisten.

Die Mechanik der Energieumwandlung

Erzeugung des Magnetfeldes

Die physikalische Struktur der Komponente ist typischerweise eine mehrwindige koaxiale Spule, oft aus Kupferrohr gefertigt.

Wenn hochfrequenter Wechselstrom durch diese Windungen fließt, erzeugt er eine fluktuierende magnetische Umgebung. Dies ist der Katalysator für den gesamten Schmelzprozess, der elektrische Energie in magnetisches Potenzial umwandelt.

Der Joulesche Erwärmungseffekt

Das Magnetfeld durchdringt die im Ofen platzierte metallische Ladung.

Diese Induktion löst den Fluss interner elektrischer Ströme (Wirbelströme) im Metall selbst aus. Da das Metall diesem Stromfluss Widerstand leistet, wird Energie in Form von Wärme abgeführt – ein Phänomen, das als Joulesche Wärme bekannt ist.

Folglich erzeugt das Metall seine eigene Wärme von innen nach außen, anstatt sie von einer externen Quelle wie einer Flamme zu absorbieren.

Über das Schmelzen hinaus: Die Rolle der Lorentz-Kräfte

Elektromagnetisches Rühren

Die Funktion der Spule geht über die einfache Temperaturerhöhung hinaus.

Die Wechselwirkung zwischen dem Magnetfeld und den induzierten Strömen erzeugt Lorentz-Kräfte. Diese Kräfte üben physikalischen Druck auf das geschmolzene Bad aus und treiben eine kontinuierliche Rührbewegung an.

Oberflächenverformung

Diese gleichen elektromagnetischen Kräfte verursachen beobachtbare Veränderungen in der Geometrie der Schmelze.

Die primäre Referenz besagt, dass Lorentz-Kräfte für die Oberflächenverformung der Schmelze verantwortlich sind. Diese dynamische Bewegung ist entscheidend für die Homogenisierung der Legierung und die Gewährleistung einer gleichmäßigen chemischen Zusammensetzung über die gesamte Charge hinweg.

Verständnis der Einschränkungen

Anforderungen an das Wärmemanagement

Während die Spule Wärme im Metall erzeugt, darf die Spule selbst nicht schmelzen.

Die ergänzenden Daten deuten darauf hin, dass die Spule normalerweise Teil eines umfassenderen Kühlsystems ist, das oft wassergekühlte Kupferrohre beinhaltet. Der Kompromiss für hohe Induktionsleistung ist die absolute Notwendigkeit, die Temperatur der Spule zu regeln, um Systemausfälle oder Überhitzung zu verhindern.

Abhängigkeit von der Vakuumumgebung

Bei bestimmten Anwendungen, wie dem Vakuuminduktionsschmelzen, ist die Funktion der Spule von der Atmosphäre isoliert.

Sie muss ihr Feld durch eine Vakuumkammer erzeugen, die so konzipiert ist, dass Oxidation verhindert wird. Dies erhöht die Komplexität, da die Spule ihre elektromagnetischen Aufgaben erfüllen muss, während sie eine strenge Umgebungsabtrennung aufrechterhält, um eine Kontamination der Schmelze zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Um die Effizienz Ihres Induktionsofens zu maximieren, berücksichtigen Sie, wie die doppelten Funktionen der Spule mit Ihren spezifischen Verarbeitungsanforderungen übereinstimmen:

- Wenn Ihr Hauptaugenmerk auf schnellem Schmelzen liegt: Priorisieren Sie die Hochfrequenzstromlieferung, um den Jouleschen Erwärmungseffekt für schnellere Zykluszeiten zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Legierungshomogenität liegt: Konzentrieren Sie sich auf die Fähigkeit der Spule, starke Lorentz-Kräfte zu erzeugen, und sorgen Sie für kräftiges elektromagnetisches Rühren für eine gleichmäßige Mischung.

Die Induktionsspule ist das Herzstück des Ofens, die gleichzeitig die Energie zum Schmelzen und die Kraft zum Mischen liefert.

Zusammenfassungstabelle:

| Merkmal | Primärer Mechanismus | Hauptvorteil |

|---|---|---|

| Energieumwandlung | Hochfrequenter Wechselstrom | Wandelt elektrische Energie schnell in magnetisches Potenzial um. |

| Heizmethode | Joulesche Wärme (Wirbelströme) | Wärme wird im Metall intern erzeugt, für maximale Effizienz. |

| Schmelzqualität | Lorentz-Kräfte | Aktives elektromagnetisches Rühren sorgt für chemische und thermische Homogenität. |

| Haltbarkeit | Wassergekühlte Kupferrohre | Verhindert Spulenausfall und erhält die Systemintegrität unter hoher Leistung. |

| Spezialisierte Anwendungen | Vakuumintegration | Verhindert Oxidation und Kontamination während des Schmelzprozesses. |

Optimieren Sie Ihren Schmelzprozess mit KINTEK Expertise

Maximieren Sie die Effizienz und Materialreinheit Ihres Labors mit den Hochleistungs-Wärmelösungen von KINTEK. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie fortschrittliche Induktionsheiztechnologie, die auf Ihre spezifischen Forschungs- oder Produktionsziele zugeschnitten ist. Egal, ob Sie schnelle Schmelzzyklen oder präzise Legierungshomogenisierung benötigen, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Hochtemperaturanforderungen zu erfüllen.

Bereit, Ihre Materialbearbeitung zu verbessern? Kontaktieren Sie noch heute unsere Spezialisten, um zu erfahren, wie KINTEK die perfekte Ofenlösung für Ihr Labor entwickeln kann.

Visuelle Anleitung

Referenzen

- Pablo Garcia-Michelena, Xabier Chamorro. Numerical Simulation of Free Surface Deformation and Melt Stirring in Induction Melting Using ALE and Level Set Methods. DOI: 10.3390/ma18010199

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie wird die Eindringtiefe von Wirbelströmen beim Induktionserwärmen bestimmt? Master Frequenz, spezifischer Widerstand und Permeabilität

- Welche Industrien verwenden typischerweise Schmelzöfen? Schlüsselfunktionen in Metall, Luft- und Raumfahrt und mehr

- Warum ist eine VakUUMUMGEBUNG für PBF-EB notwendig? Gewährleistung von Strahlenpräzision & Materialreinheit

- Warum ist das Vorwärmen der Form auf 300 °C für das Gießen von AZ91D notwendig? Optimierung der strukturellen Integrität und Kornverfeinerung

- Welche Vorteile bieten das kompakte und leichte Design von Induktionsöfen? Maximale Effizienz auf begrenztem Raum

- Was ist der Unterschied zwischen VIM und VIM&C? Wählen Sie den richtigen Prozess für Ihre Metallfertigung

- Warum sind bei der Herstellung von Ni-Ti-Hf-La-Legierungen mehrere wiederholte Schmelzzyklen notwendig? Sicherstellung der Homogenisierung

- Was ist die Funktion eines Vakuuminduktionsofens? Homogenität in Fe-C-B-Cr-W-Legierungen erreichen