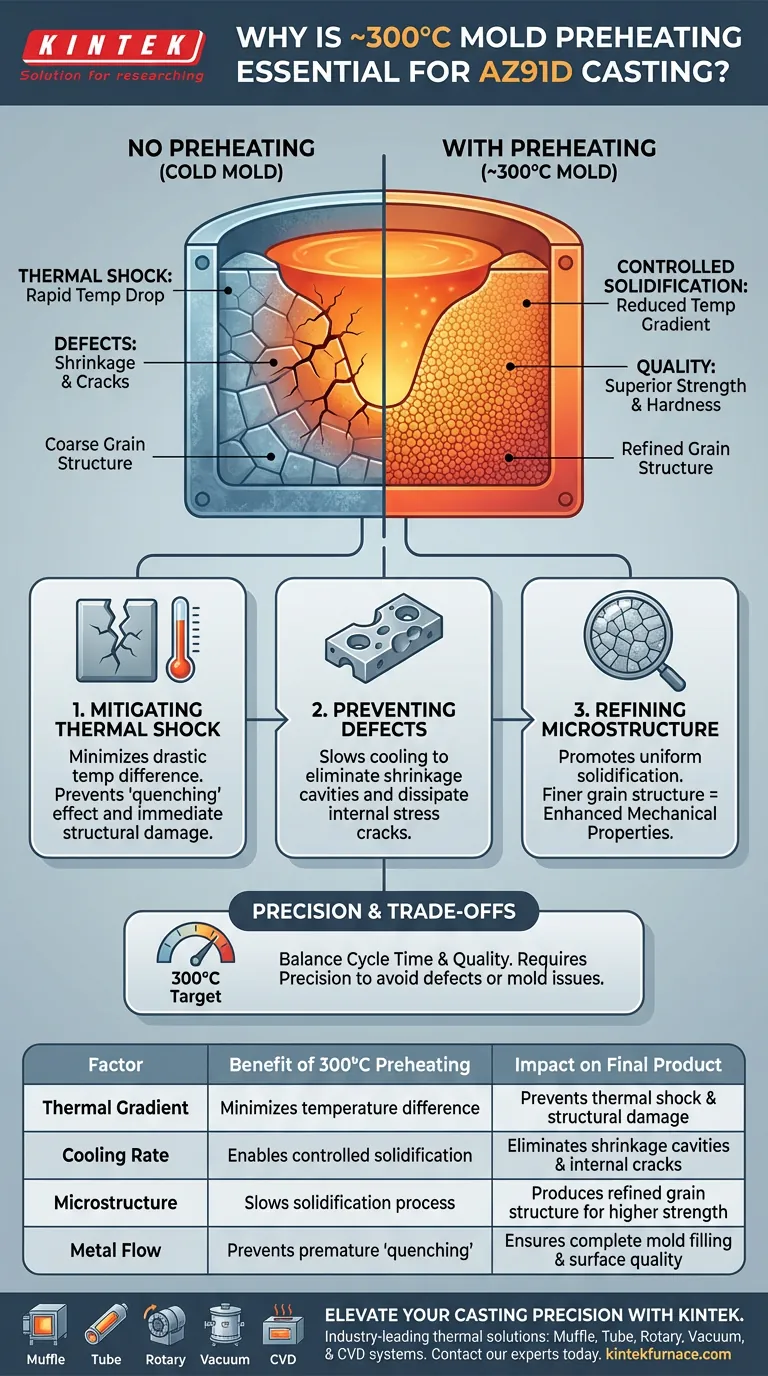

Das Vorwärmen der Form auf etwa 300 °C ist eine grundlegende Voraussetzung beim Gießen von AZ91D-Verbundwerkstoffen, um den drastischen Temperaturunterschied zwischen dem geschmolzenen Metall und der Formoberfläche zu minimieren. Diese Wärmemanagementstrategie reduziert effektiv den thermischen Schock und verhindert sofortige strukturelle Schäden während des Gießens.

Als thermischer Puffer verlangsamt das Vorwärmen die Abkühlgeschwindigkeit, um eine kontrollierte Erstarrungsumgebung zu schaffen. Dies verhindert kritische Defekte wie Risse und Schwindung und verfeinert gleichzeitig die Kornstruktur des Metalls für überlegene Festigkeit.

Die Rolle des Wärmemanagements beim Gießen

Abmilderung von thermischen Schocks

Wenn geschmolzenes AZ91D auf eine kalte Oberfläche trifft, erzeugt der schnelle Temperaturabfall immense innere Spannungen. Das Vorwärmen der Form auf 300 °C reduziert diesen Temperaturgradienten erheblich.

Dies verhindert den "Abschreckungseffekt", der auftritt, wenn flüssiges Metall auf eine kalte Form trifft. Durch das Abmildern dieses anfänglichen Aufpralls schützen Sie den Guss vor sofortiger struktureller Beeinträchtigung.

Verhinderung von Gussfehlern

Eine geregelte Formtemperatur ist die primäre Abwehr gegen häufige physikalische Mängel. Insbesondere verhindert sie die Bildung von Schwindungshohlräumen, die entstehen, wenn sich Metall während schneller Abkühlung ungleichmäßig zusammenzieht.

Sie schafft auch eine Abwehr gegen Rissbildung. Indem sichergestellt wird, dass das Metall nicht zu aggressiv erstarrt, werden die inneren Spannungen, die das Material normalerweise brechen, abgeleitet.

Verfeinerung der Mikrostruktur

Die mechanischen Eigenschaften des fertigen Verbundwerkstoffs werden durch die Erstarrung des Metalls bestimmt. Eine vorgeheizte Form sorgt für einen langsameren, gleichmäßigeren Kühlprozess.

Diese kontrollierte Umgebung fördert eine verfeinerte Kornstruktur. Eine feinere Körnung korreliert direkt mit verbesserten mechanischen Eigenschaften, insbesondere mit einer Erhöhung der Zugfestigkeit und Härte des Verbundwerkstoffs.

Verständnis der Prozesskompromisse

Balance zwischen Zykluszeit und Qualität

Obwohl das Vorwärmen für die Qualität unerlässlich ist, führt es eine zusätzliche Variable in den Produktionszyklus ein. Es erfordert Zeit und Energie, um das 300 °C-Ziel zu erreichen und aufrechtzuerhalten, bevor mit dem Gießen begonnen werden kann.

Temperaturpräzision

Das Ziel von 300 °C ist spezifisch für die Eigenschaften von AZ91D. Das Nichterreichen dieser Temperatur birgt das Risiko von thermischen Schockfehlern.

Umgekehrt kann eine Überhitzung der Form andere Probleme verursachen, wie z. B. Anhaften oder Verschlechterung der Form. Die Einhaltung des spezifischen Temperaturbereichs ist für die Konsistenz entscheidend.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren AZ91D-Gießprozess zu optimieren, stimmen Sie Ihre thermische Strategie auf Ihre spezifischen Qualitätsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Stellen Sie sicher, dass die Form die vollen 300 °C erreicht, um das Risiko von Schwindungshohlräumen und Spannungsrissen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Leistung liegt: Priorisieren Sie die Konsistenz der Formtemperatur, um die verfeinerte Kornstruktur zu gewährleisten, die für maximale Härte und Zugfestigkeit erforderlich ist.

Die Beherrschung der Vorwärmtemperatur ist nicht nur ein Einrichtungsschritt; sie ist der entscheidende Faktor für die Zuverlässigkeit und Langlebigkeit des fertigen Verbundwerkstoffs.

Zusammenfassungstabelle:

| Faktor | Vorteil des Vorwärmens auf 300 °C | Auswirkung auf das Endprodukt |

|---|---|---|

| Temperaturgradient | Minimiert den Temperaturunterschied | Verhindert thermische Schocks und strukturelle Schäden |

| Abkühlgeschwindigkeit | Ermöglicht kontrollierte Erstarrung | Eliminiert Schwindungshohlräume und innere Risse |

| Mikrostruktur | Verlangsamt den Erstarrungsprozess | Erzeugt eine verfeinerte Kornstruktur für höhere Festigkeit |

| Metallfluss | Verhindert vorzeitiges "Abschrecken" | Gewährleistet vollständige Formfüllung und Oberflächenqualität |

Verbessern Sie die Präzision Ihres Verbundgusses mit KINTEK

Das Erreichen der perfekten thermischen Umgebung von 300 °C ist für Hochleistungs-AZ91D-Verbundwerkstoffe unerlässlich. KINTEK bietet branchenführende thermische Lösungen, die den strengen Anforderungen der Materialwissenschaft und des industriellen Gießens gerecht werden.

Mit Unterstützung durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig an Ihre einzigartigen Gießanforderungen anpassbar.

Sind Sie bereit, Defekte zu eliminieren und Ihre Materialkornstruktur zu verfeinern? Kontaktieren Sie noch heute unsere Experten, um das ideale Wärmemanagementsystem für Ihr Labor oder Ihre Produktionslinie zu finden.

Visuelle Anleitung

Referenzen

- Shubham Sharma, Emad A. A. Ismail. Enhancing tribo-mechanical, microstructural morphology, and corrosion performance of AZ91D-magnesium composites through the synergistic reinforcements of silicon nitride and waste glass powder. DOI: 10.1038/s41598-024-52804-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines Tiegels für einen induktionsbeheizten Vakuumofen berücksichtigt werden? Sorgen Sie für hochreine Schmelzen und Effizienz

- Welche technischen Vorteile bietet ein Vakuumlichtbogenofen? Beherrschung der Reinheit von schwefellegiertem Kupfer

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei der Modifizierung von W18Cr4V-Stahl? Verbesserung der Legierungsreinheit

- Welche technischen Herausforderungen birgt der Betrieb von Induktionsöfen unter Vakuum oder Schutzatmosphäre? Überwinden Sie diese für eine überragende Materialreinheit

- Was sind die Hauptkomponenten eines Induktionsofens mit Aluminiummantel? Ein Leitfaden für effizientes, kostengünstiges Schmelzen

- Wie werden Vakuumgießöfen in der Medizintechnik eingesetzt? Gewährleistung von Reinheit und Präzision für Medizinprodukte

- Wie stellt ein Vakuumlichtbogen-Schmelzofen die Zusammensetzungsuniformität von Ti–Mo–Fe-Legierungsin- goten sicher? Meistergleichmäßigkeit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit