Im medizinischen Bereich ist Präzision kein Ziel; sie ist eine Voraussetzung. Vakuumöfen werden zur Herstellung biokompatibler Implantate und Hochleistungs-Chirurgieinstrumente eingesetzt, die strengste Reinheits- und Leistungsstandards erfüllen müssen. Durch das Erhitzen von Materialien in einer kontrollierten Umgebung unterhalb des atmosphärischen Drucks verhindern diese Öfen Kontamination und chemische Reaktionen wie Oxidation, was für medizinische Komponenten von entscheidender Bedeutung ist.

Der Hauptgrund für den Einsatz von Vakuumöfen in der Medizin ist ihre Fähigkeit, eine ultrasaubere, sauerstofffreie Umgebung zu schaffen. Nur so kann die Materialreinheit und die spezifischen strukturellen Eigenschaften gewährleistet werden, die für Geräte erforderlich sind, die sicher und zuverlässig im menschlichen Körper funktionieren müssen.

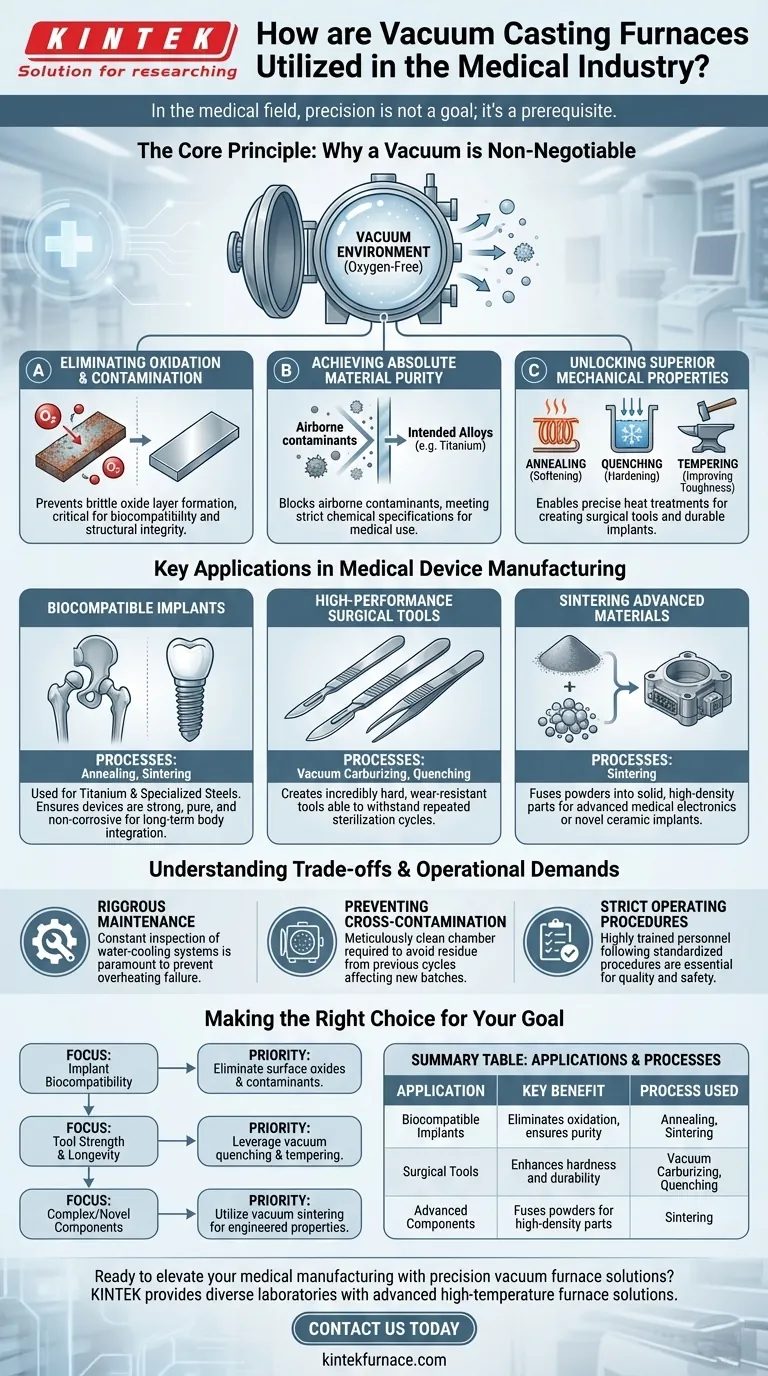

Das Kernprinzip: Warum ein Vakuum nicht verhandelbar ist

Die Hauptfunktion eines Vakuumofens besteht darin, die Atmosphäre – und insbesondere den Sauerstoff – aus der Heizkammer zu entfernen. Diese einfache Maßnahme hat tiefgreifende Auswirkungen auf die Herstellung medizinischer Produkte.

Beseitigung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle mit Sauerstoff in einem Prozess, der als Oxidation bezeichnet wird. Dabei bildet sich eine spröde, unreine Oxidschicht auf der Materialoberfläche.

Für ein medizinisches Implantat ist eine solche Oxidschicht inakzeptabel. Sie kann die strukturelle Integrität des Geräts und, was noch wichtiger ist, seine Biokompatibilität beeinträchtigen, was zu unerwünschten Reaktionen im Körper führen kann. Eine Vakuumumgebung eliminiert dieses Risiko vollständig.

Erreichen absoluter Materialreinheit

Die Medizintechnik verlangt nach Materialien, die frei von Fremdstoffen sind. Eine Vakuumkammer verhindert, dass luftgetragene Verunreinigungen während der Hochtemperaturverarbeitung in das Material eindringen.

Dies stellt sicher, dass das Endprodukt – sei es ein Titan-Hüftgelenk oder ein Skalpell aus Edelstahl – nur aus den vorgesehenen Legierungen besteht und die strengen chemischen Spezifikationen für den medizinischen Gebrauch erfüllt.

Erschließung überlegener mechanischer Eigenschaften

Über die Reinheit hinaus sind Vakuumöfen für spezifische Wärmebehandlungsprozesse unerlässlich, die die physikalischen Eigenschaften eines Materials verbessern.

Prozesse wie Glühen (Erweichen), Abschrecken (Härten) und Anlassen (Verbesserung der Zähigkeit) können mit extremer Präzision durchgeführt werden. Diese Kontrolle ist entscheidend für die Herstellung von chirurgischen Instrumenten, die eine scharfe Schneide behalten, oder von Implantaten, die jahrzehntelanger mechanischer Belastung standhalten können.

Schlüsselanwendungen in der Herstellung von Medizinprodukten

Die Prinzipien der Vakuumverarbeitung werden zur Herstellung einer Reihe kritischer medizinischer Produkte eingesetzt. Die kontrollierte Umgebung ist der Schlüssel zur durchgängigen Erzielung der erforderlichen Qualität.

Herstellung biokompatibler Implantate

Vakuumöfen werden zur Verarbeitung von Materialien wie Titanlegierungen und Spezialstählen für orthopädische Implantate (Hüften, Knie), Zahnimplantate und Wirbelsäulenfusionskäfige eingesetzt. Der Prozess stellt sicher, dass diese Geräte stark, rein sind und weder korrodieren noch eine Immunreaktion hervorrufen, wenn sie in den Körper eingesetzt werden.

Schmieden von Hochleistungs-Chirurgieinstrumenten

Chirurgische Instrumente müssen extrem hart, verschleißfest und wiederholten Sterilisationszyklen standhalten können.

Vakuumwärmebehandlungen, einschließlich des Vakuumaufkohlens (Randschichthärtung), werden verwendet, um eine haltbare Oberfläche an Instrumenten zu erzeugen und gleichzeitig die Zähigkeit des Kernmaterials zu erhalten, wodurch eine lange Lebensdauer und zuverlässige Leistung gewährleistet werden.

Sintern fortschrittlicher Materialien

Vakuumöfen werden auch zum Sintern verwendet, einem Prozess, bei dem Metall- oder Keramikpulver erhitzt werden, bis sie zu einem festen, hochdichten Teil verschmelzen. Dies ist für die Herstellung fortschrittlicher Komponenten unerlässlich, wie z. B. Teile für medizinische Elektronik oder neuartige keramische Implantate.

Verständnis der Kompromisse und betrieblichen Anforderungen

Obwohl sie unverzichtbar sind, ist der Betrieb eines Vakuumofens eine anspruchsvolle und präzise Disziplin. Es handelt sich nicht um einen einfachen „Einstellen und Vergessen“-Prozess.

Die Notwendigkeit einer rigorosen Wartung

Die Integrität des Systems ist von größter Bedeutung. Die Wasserkühlsysteme müssen ständig überprüft werden, um eine Überhitzung des Ofens zu verhindern. Ein Ausfall hier kann sowohl für den Ofen als auch für das Produkt katastrophal sein.

Verhinderung von Kreuzkontamination

Die Vakuumkammer selbst muss akribisch sauber gehalten werden. Rückstände aus einem vorherigen Zyklus können während des nächsten Laufs verdampfen und die neue Materialcharge kontaminieren. Dies ist besonders wichtig beim Wechsel zwischen verschiedenen Legierungsarten.

Einhaltung strenger Betriebsverfahren

Der Betrieb eines Vakuumofens erfordert hochqualifiziertes Personal, das standardisierte Verfahren ohne Abweichung befolgt. Dies gewährleistet nicht nur die Qualität des Produkts, sondern auch die Sicherheit der Bediener, da diese Systeme hohe Temperaturen, hohes Vakuum und hohe Spannungen beinhalten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für eine Vakuumverarbeitung wird durch das kompromisslose Bedürfnis nach Materialperfektion bestimmt. Ihr spezifisches Ziel bestimmt, welcher Aspekt des Prozesses am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Implantat-Biokompatibilität liegt: Priorisieren Sie die Vakuumverarbeitung, um Oberflächenoxide und Verunreinigungen zu eliminieren, die unerwünschte biologische Reaktionen hervorrufen können.

- Wenn Ihr Hauptaugenmerk auf der Festigkeit und Langlebigkeit von Instrumenten liegt: Nutzen Sie Vakuumwärmebehandlungen wie Abschrecken und Anlassen, um die Härte und Verschleißfestigkeit zu maximieren, ohne die Materialreinheit zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer oder neuartiger Komponenten liegt: Nutzen Sie das Vakuumsintern zur Herstellung fortschrittlicher Keramik- oder Metallteile mit präzise entwickelten Eigenschaften für zukunftsweisende Anwendungen.

Letztendlich ist die Nutzung eines Vakuumofens ein strategisches Bekenntnis zur Erreichung der absoluten Materialintegrität, die die moderne Medizintechnik erfordert.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Verwendetes Verfahren |

|---|---|---|

| Biokompatible Implantate | Beseitigt Oxidation, gewährleistet Reinheit | Glühen, Sintern |

| Chirurgische Instrumente | Erhöht Härte und Haltbarkeit | Vakuumaufkohlen, Abschrecken |

| Fortschrittliche Komponenten | Verschmilzt Pulver zu hochdichten Teilen | Sintern |

Bereit, Ihre Medizintechnikproduktion mit präzisen Vakuumofenlösungen auf die nächste Stufe zu heben? KINTEK nutzt herausragende F&E- und hauseigene Fertigungskompetenz und bietet vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofentechnologien die Reinheit und Leistung gewährleisten können, die Ihre Medizinprodukte erfordern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit