Der Betrieb eines Induktionsofens in einer kontrollierten Atmosphäre birgt erhebliche technische Herausforderungen, die sich auf die Systemintegrität, die betriebliche Komplexität und die Kosten konzentrieren. Die Hauptschwierigkeiten umfassen das Erreichen und Aufrechterhalten hochintegrierter Dichtungen, das Management komplexer Vakuumsysteme, die Steuerung der Schutzatmosphäre, das Design spezieller Induktionsspulen für die Umgebung und die Gewährleistung der Bedienersicherheit. Diese Faktoren führen zusammen zu höheren Ausrüstungs- und Betriebskosten im Vergleich zu Standard-Luftschmelzöfen.

Die technischen Hürden beim Induktionsschmelzen unter Vakuum und kontrollierter Atmosphäre sind keine willkürlichen Belastungen. Sie sind die direkte und notwendige Konsequenz des Strebens nach höchstmöglicher Materialreinheit durch die vollständige Isolierung des geschmolzenen Metalls vor atmosphärischer Kontamination.

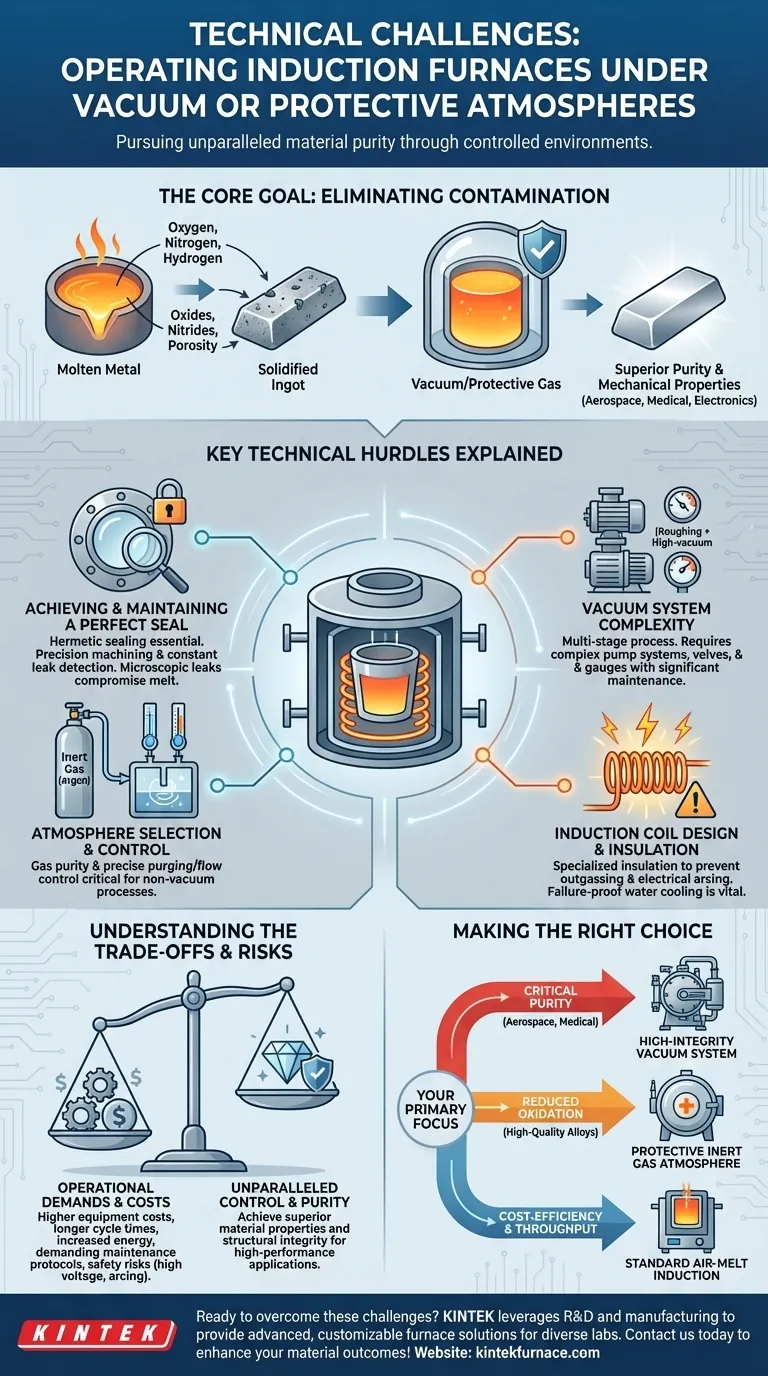

Das Kernziel: Eliminierung atmosphärischer Kontamination

Bevor wir die Herausforderungen analysieren, ist es entscheidend zu verstehen, warum wir diese Komplexität akzeptieren. Der gesamte Zweck besteht darin, zu verhindern, dass geschmolzenes Metall mit Gasen in der Luft reagiert.

Warum Kontamination wichtig ist

Sauerstoff, Stickstoff und Wasserstoff in der Atmosphäre reagieren bereitwillig mit heißem, geschmolzenem Metall. Diese Reaktionen bilden unerwünschte Oxide und Nitride, die als feste Einschlüsse im Endmaterial eingeschlossen werden. Gelöste Gase können auch während der Erstarrung aus der Lösung austreten und Porosität und Hohlräume erzeugen.

Das Versprechen der Reinheit

Durch die Entfernung dieser reaktiven Gase schaffen wir Materialien von unvergleichlicher Sauberkeit und struktureller Integrität. Dies führt zu überlegenen mechanischen Eigenschaften wie verbesserter Festigkeit, Duktilität und Ermüdungslebensdauer, die für Hochleistungsanwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten und in der Elektronik nicht verhandelbar sind.

Die wichtigsten technischen Hürden erklärt

Jede Herausforderung ergibt sich aus der grundlegenden Notwendigkeit, eine perfekt kontrollierte Umgebung um das geschmolzene Metall zu schaffen.

Erreichen und Aufrechterhalten einer perfekten Dichtung

Die Ofenkammer muss hermetisch abgedichtet sein, um Leckagen aus der Außenatmosphäre zu verhindern. Dies erfordert präzisionsbearbeitete Flansche, hochwertige Dichtungen und eine robuste Kammerkonstruktion. Selbst ein mikroskopisch kleines Leck kann eine ganze Schmelze durch das Eindringen von Verunreinigungen beeinträchtigen. Die ständige Lecksuche ist eine kritische Betriebsaufgabe.

Die Komplexität von Vakuumsystemen

Ein Vakuum zu erzeugen ist kein einfacher einstufiger Prozess. Es erfordert ein mehrstufiges System, das typischerweise eine „Vorvakuumpumpe“ zum Entfernen des Großteils der Luft und eine „Hochvakuumpumpe“ (wie eine Diffusions- oder Turbomolekularpumpe) umfasst, um die erforderlichen niedrigen Drücke zu erreichen. Dieses System aus Pumpen, Ventilen und Messgeräten erhöht die Komplexität und den Wartungsaufwand erheblich.

Atmosphärenauswahl und -kontrolle

Für Prozesse, die kein Tiefvakuum erfordern, wird eine Schutzatmosphäre aus Inertgas (wie Argon) verwendet. Die Herausforderung hier ist zweifach: die Reinheit des Gases selbst sicherzustellen und die Kammer vor dem Einleiten des Inertgases vollständig von Luft zu spülen. Eine präzise Kontrolle des Gasflusses und -drucks ist während des gesamten Schmelzzyklus unerlässlich.

Design und Isolation der Induktionsspule

Die Induktionsspule selbst arbeitet in dieser kontrollierten Umgebung. Dies stellt einzigartige Konstruktionsprobleme dar. Die Isoliermaterialien dürfen unter Vakuum nicht „ausgasen“ (eingeschlossene Dämpfe freisetzen), da dies die Schmelze kontaminieren würde. Darüber hinaus ist das Risiko eines elektrischen Lichtbogens zwischen den Spulenwindungen in einem Teilvakuum viel höher, was ein spezielles Isolationsdesign und eine sorgfältige Kontrolle von Spannung und Druck erfordert. Das Wasserkühlsystem der Spule ist absolut kritisch und muss ausfallsicher sein.

Verständnis der Kompromisse und Risiken

Die Einführung dieser Technologie erfordert ein klares Verständnis ihrer inhärenten Kosten und betrieblichen Anforderungen.

Erhöhte Ausrüstungs- und Betriebskosten

Vakuumkammern, Pumpsysteme und hochentwickelte Stromversorgungen sind deutlich teurer als ihre Gegenstücke für Luftschmelzen. Die Betriebskosten sind ebenfalls höher aufgrund längerer Zykluszeiten (für das Abpumpen und Spülen) und eines erhöhten Energieverbrauchs.

Betriebliche Komplexität und Sicherheit

Dies sind keine „einrichten und vergessen“-Systeme. Sie erfordern hochqualifizierte Bediener, die den Vakuumprozess verstehen und auf Probleme reagieren können. Sicherheit ist von größter Bedeutung, mit Risiken wie Hochspannung, dem Potenzial für starke elektrische Lichtbögen und der Verwaltung der Integrität von Wasserkühlsystemen, die sich neben geschmolzenem Metall befinden.

Anspruchsvolle Wartungsprotokolle

Konsistente Ergebnisse hängen von einer strengen Wartung ab. Gemäß den empfohlenen Verfahren umfasst dies die regelmäßige Überprüfung des Wasserkühlsystems, die Inspektion auf Vakuumlecks, die Reinigung der Ofenkammer, um Rückstände zu entfernen, und die Überprüfung, ob alle Sensoren wie Thermoelemente und Stromversorgungen ordnungsgemäß funktionieren. Die Vernachlässigung dieser Disziplin führt zu fehlgeschlagenen Schmelzen und Sicherheitsrisiken.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für die Verwendung eines Vakuum- oder Schutzgasofens muss vom Endziel für das Material bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der letztendlichen Materialreinheit für kritische Anwendungen liegt: Die Investition in ein hochintegriertes Vakuumsystem und eine strenge Betriebsdisziplin ist der einzige Weg, um Materialien für die Luft- und Raumfahrt oder medizinische Anwendungen herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung allgemeiner Oxidation für hochwertige Legierungen liegt: Ein einfacherer Überdruckofen mit einem schützenden Inertgas (wie Argon) kann eine kostengünstigere Lösung sein als ein Tiefvakuum.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und hohem Durchsatz liegt: Für Anwendungen, bei denen ein gewisses Maß an Oxidation akzeptabel ist, bleibt ein Standard-Luftschmelz-Induktionsofen die überlegene und wirtschaftlichere Wahl.

Letztendlich ist die Beherrschung des Induktionsschmelzens unter kontrollierter Atmosphäre eine strategische Entscheidung, die betriebliche Einfachheit gegen eine unübertroffene Kontrolle der endgültigen Materialeigenschaften eintauscht.

Zusammenfassungstabelle:

| Herausforderung | Hauptprobleme | Auswirkungen auf den Betrieb |

|---|---|---|

| Erreichen und Aufrechterhalten von Dichtungen | Präzisionsbearbeitung, Lecksuche | Kontaminationsrisiko, erfordert ständige Überwachung |

| Komplexität des Vakuumsystems | Mehrstufige Pumpen, Ventile, Manometer | Höherer Wartungsaufwand, längere Zykluszeiten |

| Atmosphärenkontrolle | Gasreinheit, Spülung, Flussmanagement | Unerlässlich für inerte Umgebungen, zusätzliche Arbeitsschritte |

| Induktionsspulendesign | Ausgasung, elektrische Lichtbögen, Isolierung | Benötigt spezielle Materialien, kritisch für die Sicherheit |

| Betriebssicherheit | Hochspannung, Lichtbögen, Ausfälle des Kühlsystems | Erfordert geschultes Personal, strenge Protokolle |

Bereit, die technischen Herausforderungen von Induktionsöfen zu meistern und eine unübertroffene Materialreinheit zu erzielen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen für verschiedene Labore anzubieten. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen – wird durch starke Tiefenanpassungsfunktionen ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie in der Luft- und Raumfahrt, bei medizinischen Implantaten oder in der Elektronik tätig sind, unser Fachwissen gewährleistet überlegene Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und die Materialergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit