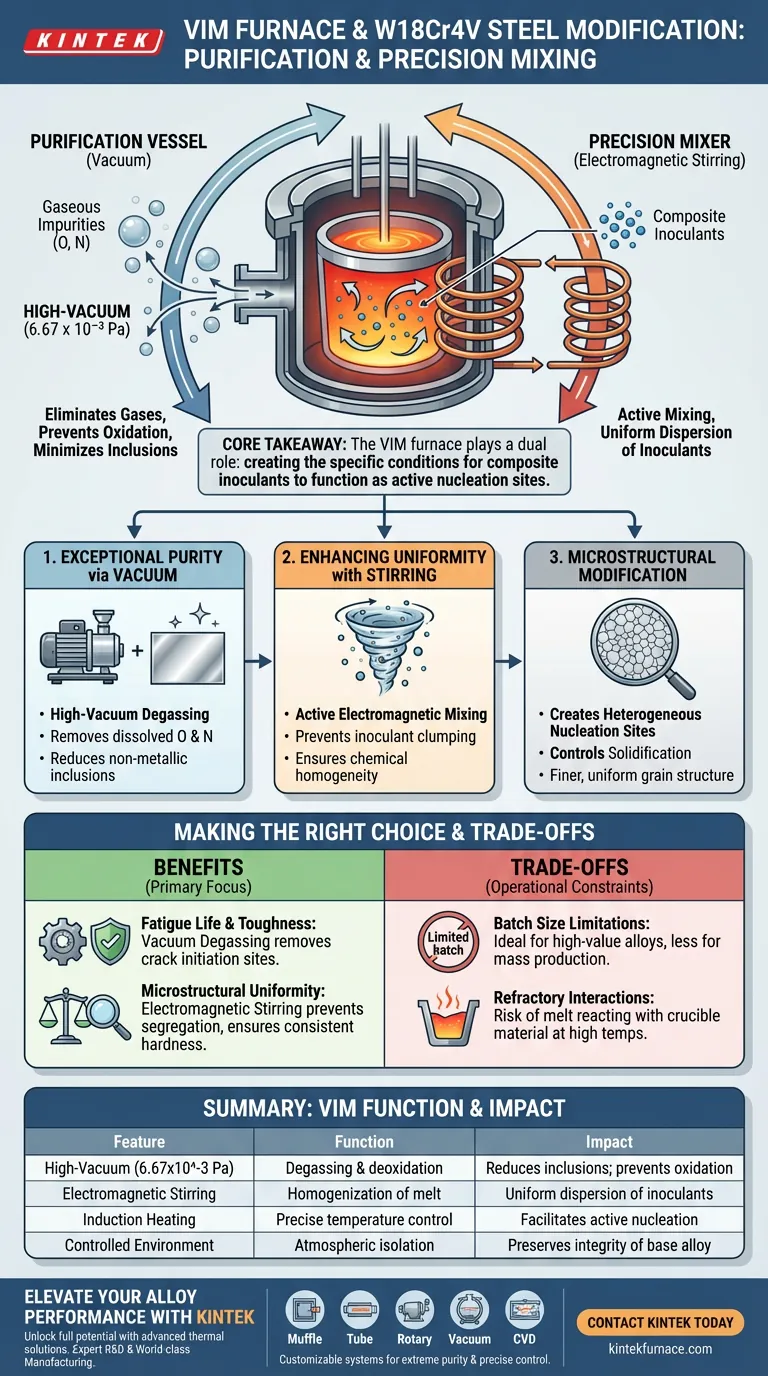

Ein Vakuuminduktionsschmelzofen (VIM) fungiert sowohl als Reinigungsgefäß als auch als Präzisionsmischer für W18Cr4V-Schnellarbeitsstahl. Er dient in erster Linie dazu, gasförmige Verunreinigungen durch Hochvakuumverarbeitung zu eliminieren, während er gleichzeitig elektromagnetische Kräfte nutzt, um Verbundimpfmittel gleichmäßig zu dispergieren, was für die Modifizierung der inneren Struktur des Stahls entscheidend ist.

Kernbotschaft Der VIM-Ofen spielt eine doppelte Rolle bei der Stahlmodifizierung: Reinigung und Homogenisierung. Durch die Kombination einer Hochvakuumumgebung mit elektromagnetischem Rühren schafft er die spezifischen Bedingungen, die für die wirksame Funktion von Verbundimpfmitteln erforderlich sind, und stellt sicher, dass diese zu aktiven Keimbildungsstellen und nicht zu inaktiven Einschlüssen werden.

Außergewöhnliche Reinheit durch Vakuum erreichen

Um W18Cr4V-Stahl effektiv zu modifizieren, muss man zunächst Variablen eliminieren, die zu strukturellen Inkonsistenzen führen. Der VIM-Ofen schafft eine Basis von extremer Reinheit.

Hochvakuum-Entgasung

Der Ofen arbeitet unter einem Hochvakuum, insbesondere bei etwa 6,67 x 10^-3 Pa. Diese Niederdruckumgebung senkt den Partialdruck der Gase in der Kammer erheblich.

Eliminierung von Einschlüssen

Durch den Betrieb in diesem Vakuum werden gelöste Gase wie Sauerstoff und Stickstoff aus dem flüssigen Stahl aktiv herausgezogen. Diese Reduzierung ist entscheidend, da sie die Bildung nichtmetallischer Einschlüsse (Oxide und Nitride) minimiert, die den Stahl andernfalls schwächen würden.

Verhinderung von Oxidation

Während des Schmelzens verhindert das Vakuum, dass der geschmolzene Stahl mit der Atmosphäre reagiert. Dies bewahrt die Integrität der Basislegierung und stellt sicher, dass die nachfolgenden Modifizierungsadditive mit dem Stahl und nicht mit der Luft reagieren.

Gleichmäßigkeit durch Induktionsrühren verbessern

Der physikalische Mechanismus der Induktionsheizung bietet einen sekundären Vorteil, der für die Modifizierung arguably wichtiger ist als die Wärme selbst: elektromagnetisches Rühren.

Aktives Mischen der Schmelze

Die Induktionsspulen erzeugen elektromagnetische Kräfte, die das geschmolzene Metall kontinuierlich zirkulieren lassen. Dies ist kein passives Schmelzen; es ist ein aktiver, dynamischer Prozess, der chemische Homogenität gewährleistet.

Dispergierung von Verbundimpfmitteln

Bei W18Cr4V-Stahl beinhaltet die Modifizierung oft die Zugabe von "Verbundimpfmitteln". Ohne Rühren könnten diese Zusatzstoffe schweben, absinken oder verklumpen. Das elektromagnetische Rühren des Ofens zwingt diese Impfmittel, sich schnell und gleichmäßig im gesamten Volumen des flüssigen Stahls zu verteilen.

Mikrostrukturmodifizierung erleichtern

Das ultimative Ziel der Verwendung eines VIM-Ofens für diese Legierung ist die Kontrolle der Erstarrung des Stahls.

Schaffung von Keimbildungsstellen

Die oben erwähnte gleichmäßige Diffusion der Impfmittel ist kein Selbstzweck; sie ist ein Mittel zur Kontrolle der Erstarrung. Durch die gleichmäßige Verteilung der Impfmittel sorgt der Ofen für die Verteilung von heterogenen Keimbildungsstellen.

Kontrolle der Kornstruktur

Diese Keimbildungsstellen sind die Orte, an denen sich Kristalle bilden, wenn der Stahl abkühlt. Eine gleichmäßige Verteilung von Stellen führt zu einer feineren, gleichmäßigeren Kornstruktur, was sich direkt in der hohen Leistung widerspiegelt, die von Schnellarbeitswerkzeugstählen erwartet wird.

Abwägungen verstehen

Während VIM-Öfen eine überlegene Kontrolle für die Modifizierung bieten, ist es wichtig, die betrieblichen Einschränkungen zu erkennen, um eine realistische Projektplanung zu gewährleisten.

Begrenzungen der Chargengröße

VIM ist von Natur aus ein Chargenprozess. Im Gegensatz zu kontinuierlichen Gießverfahren, die für niedrigere Stahlgüten verwendet werden, ist die Leistung auf die Tiegelgröße beschränkt. Dies macht ihn ideal für hochwertige Legierungen wie W18Cr4V, aber weniger geeignet für die Massenproduktion von Baustahl.

Wechselwirkungen mit feuerfesten Materialien

Trotz des Vakuums, das atmosphärische Verunreinigungen verhindert, ist der geschmolzene Stahl immer noch in Kontakt mit dem Tiegel (feuerfeste Auskleidung). Bei hohen Temperaturen und niedrigen Drücken besteht die Gefahr, dass die Schmelze mit dem feuerfesten Material reagiert, was potenziell Spurenverunreinigungen wieder einführt, wenn das Auskleidungsmaterial nicht sorgfältig ausgewählt wird.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie entscheiden, ob VIM der richtige Verarbeitungsweg für Ihre W18Cr4V-Modifizierung ist, berücksichtigen Sie Ihre spezifischen Leistungsziele.

- Wenn Ihr Hauptaugenmerk auf Ermüdungslebensdauer und Zähigkeit liegt: Der VIM-Ofen ist unerlässlich, da seine Vakuumdegasierungsfähigkeit die nichtmetallischen Einschlüsse entfernt, die typischerweise als Rissinitiierungsstellen wirken.

- Wenn Ihr Hauptaugenmerk auf Mikrostruktur-Gleichmäßigkeit liegt: Der VIM-Ofen ist entscheidend, da sein elektromagnetisches Rühren dafür sorgt, dass die Modifizierungsadditive (Impfmittel) gleichmäßig dispergiert werden, was Segregation verhindert und eine gleichmäßige Härte gewährleistet.

Der VIM-Ofen verwandelt W18Cr4V von einer einfachen Legierungsmischung in ein Hochleistungsmaterial, indem er die streng kontrollierte Umgebung schafft, die für eine präzise chemische Modifizierung erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der W18Cr4V-Modifizierung | Auswirkung auf die Stahlqualität |

|---|---|---|

| Hochvakuum (6,67 x 10^-3 Pa) | Entgasung und Deoxidation | Reduziert Einschlüsse; verhindert Oxidation von Legierungen |

| Elektromagnetisches Rühren | Homogenisierung der Schmelze | Gewährleistet gleichmäßige Dispersion von Verbundimpfmitteln |

| Induktionsheizung | Präzise Temperaturregelung | Ermöglicht aktive Keimbildung und Kornverfeinerung |

| Kontrollierte Umgebung | Atmosphärische Isolation | Bewahrt die Integrität der Basislegierung und der Modifikatoren |

Verbessern Sie Ihre Legierungsleistung mit KINTEK

Entfesseln Sie das volle Potenzial Ihres Schnellarbeitsstahls mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E-Experten und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh- und CVD-Systeme, einschließlich spezialisierter Hochtemperatur-Laböfen, die an Ihre genauen metallurgischen Bedürfnisse angepasst werden können. Ob Sie extreme Reinheit oder präzise mikrostrukturelle Kontrolle benötigen, unser Team ist bereit, ein System zu entwickeln, das Ihrer einzigartigen Anwendung entspricht.

Bereit, Ihren Modifizierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um mit einem Spezialisten zu sprechen!

Visuelle Anleitung

Referenzen

- Lina Bai, Jie Liu. Effect of In Situ NbC-Cr7C3@graphene/Fe Nanocomposite Inoculant Modification and Refinement on the Microstructure and Properties of W18Cr4V High-Speed Steel. DOI: 10.3390/ma17050976

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie funktioniert ein Vakuuminduktionsofen? Erzielung von ultrareiner Metallschmelze für überlegene Legierungen

- Welche Rolle spielt die Frequenz beim Schmelzen von PGM-Pulvern in einem Induktionsofen? Wesentlich für effizientes Erhitzen und Schmelzen.

- Aus welchen Materialien werden Tiegel in Vakuumgussofen typischerweise hergestellt? Wählen Sie das richtige Material für hochreine Gussteile

- Welche Rolle spielt ein Vakuuminduktionsofen beim Schmelzen von Cu-Ni-P-Legierungen? Erzielung einer hochreinen Materialherstellung

- Wie beeinflusst ein Induktionsofen die Korngröße von Kupfer? Optimieren Sie die Mikrostruktur durch schnelles Aufheizen

- Welche Materialien werden typischerweise im Vakuuminduktionsschmelzen verarbeitet? Erreichen Sie hochreine Metalle für extreme Anwendungen

- Was sind die technischen Vorteile der Verwendung eines Hochvakuum-Lichtbogenofens? Hochreine magnetische Legierungen erschließen

- Was ist eine Induktionsspule und wie ist sie aufgebaut? Meistern Sie hocheffizientes Heizen mit Expertendesigns