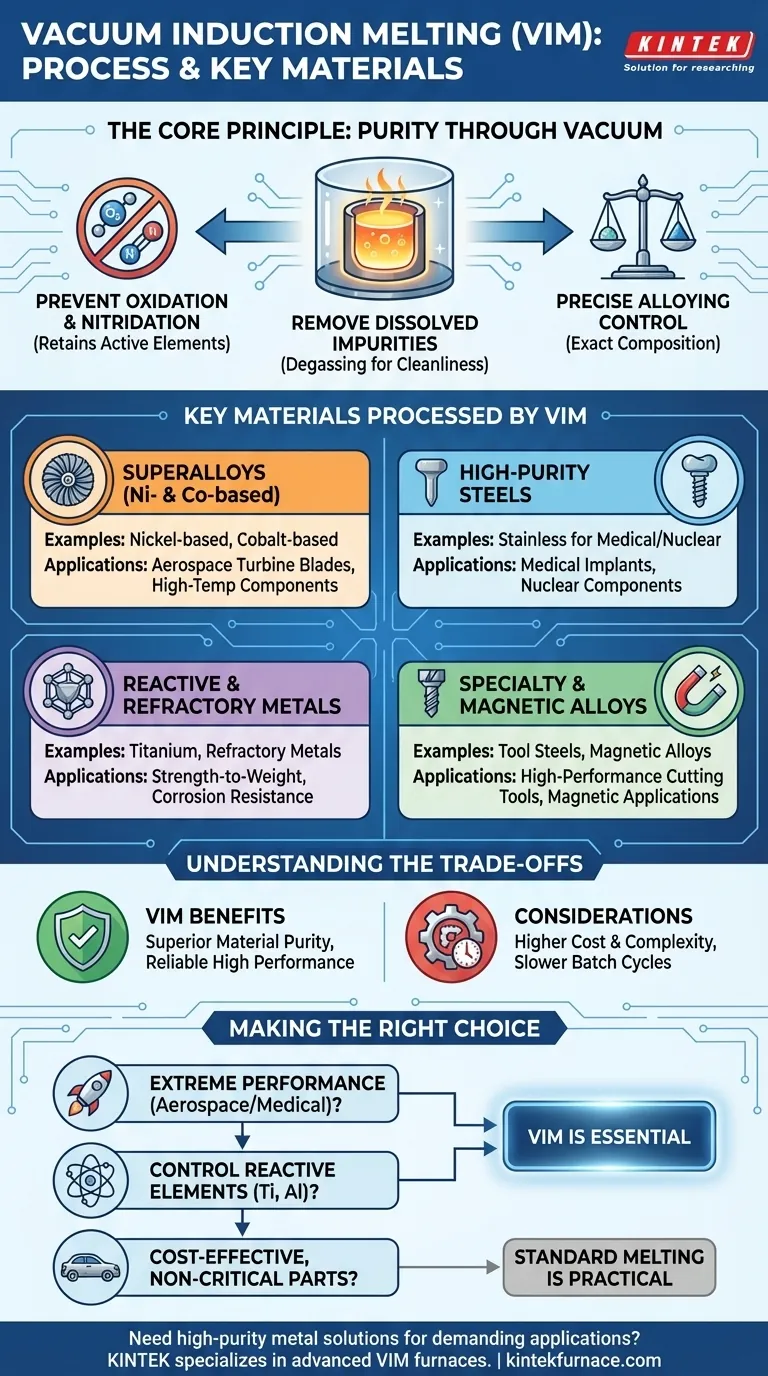

Im Grunde genommen ist das Vakuuminduktionsschmelzen (VIM) der Herstellung von hochreinsten Metallen und Legierungen vorbehalten, bei denen selbst geringste atmosphärische Verunreinigungen inakzeptabel sind. Es ist das bevorzugte Verfahren für Materialien, die für extreme Umgebungen bestimmt sind, darunter Nickel- und Kobaltbasis-Superlegierungen, hochreine Edelstähle für medizinische oder nukleare Anwendungen, reaktive Metalle wie Titan und spezielle magnetische Legierungen. Die Gemeinsamkeit ist ein nicht verhandelbarer Bedarf an überlegenen Materialeigenschaften, Sauberkeit und präziser chemischer Kontrolle.

Die Entscheidung für das Vakuuminduktionsschmelzen wird weniger durch das Basismetall als vielmehr durch den Reinheitsbedarf der Endanwendung bestimmt. VIM wird gewählt, wenn das Ziel darin besteht, Reaktionen mit Luft zu eliminieren und gelöste Gasverunreinigungen zu entfernen, wodurch ein metallurgisch sauberes Material entsteht, das andere Verfahren nicht herstellen können.

Warum Vakuum die entscheidende Komponente ist

Das „Vakuum“ in VIM ist nicht nur eine Umgebungsbedingung; es ist ein aktives Raffinationswerkzeug. Durch das Schmelzen des Materials in einer Niederdruckkammer verändert der Prozess grundlegend, wie sich das Metall verhält, verhindert Verunreinigungen und verbessert aktiv seine Qualität.

Verhinderung von Oxidation und Nitridierung

Viele Hochleistungslegierungen enthalten aktive Elemente wie Titan, Aluminium und Chrom. Beim Schmelzen in Luft reagieren diese Elemente schnell mit Sauerstoff und Stickstoff und bilden spröde Oxid- und Nitrid-Einschlüsse.

Ein Vakuum entfernt diese reaktiven Gase aus der Umgebung. Dadurch wird sichergestellt, dass die wertvollen Legierungselemente in der metallischen Lösung verbleiben und wie vorgesehen zu den endgültigen Eigenschaften beitragen, anstatt als Defekte verloren zu gehen.

Entfernung gelöster Verunreinigungen

Geschmolzene Metalle können gelöste Gase wie Sauerstoff, Stickstoff und Wasserstoff aufnehmen, die sich bei der Erstarrung festsetzen und Porosität verursachen und die mechanischen Eigenschaften beeinträchtigen. Die Niederdruckumgebung von VIM zieht diese gelösten Gase im Wesentlichen aus der Schmelze heraus.

Diese Entgasungswirkung ist eine Form der Raffination, die auch andere unerwünschte Elemente mit hohem Dampfdruck (wie Blei oder Bismut) entfernt, was zu einem außergewöhnlich sauberen und dichten Endprodukt führt.

Ermöglichung präziser Legierungskontrolle

Da keine Atmosphäre vorhanden ist, mit der reagiert werden kann, wird jedes Gramm eines der Schmelze zugesetzten Legierungselements präzise erfasst. Dies ermöglicht die Herstellung von Legierungen mit extrem engen chemischen Spezifikationen.

Dieses Maß an Kontrolle ist in einem Luftschmelzofen unmöglich, wo ein Teil der Zusatzstoffe unvorhersehbar durch Oxidation verloren gehen würde.

Wichtige Materialkategorien, die mit VIM verarbeitet werden

Der Bedarf an Reinheit und Präzision bestimmt, welche Materialien am meisten vom VIM-Verfahren profitieren. Dies sind typischerweise Materialien, bei denen ein Leistungsversagen keine Option ist.

Superlegierungen (Nickel- und Kobaltbasis)

Dies sind die Hauptmaterialien, die mit VIM verarbeitet werden. Sie werden für Turbinenschaufeln von Flugzeugtriebwerken und für Hochtemperaturkomponenten in der Industrie verwendet, wobei ihre Festigkeit von präzisen Mengen reaktiver Elemente abhängt.

VIM ist unerlässlich, um die Bildung von Oxid-Einschlüssen zu verhindern, die unter extremer Belastung und Hitze als Rissinitiierungsstellen wirken und zu katastrophalem Versagen führen könnten.

Hochreine und Edelstähle

Für Anwendungen wie medizinische Implantate (Biokompatibilität) und nukleare Komponenten (Korrosionsbeständigkeit) ist die Sauberkeit des Materials von größter Bedeutung.

VIM entfernt Einschlüsse, die lokale Korrosion verursachen oder als Spannungsspitzen wirken könnten. Dies führt zu Stählen mit überlegener Ermüdungslebensdauer, Reinheit und Korrosionsbeständigkeit im Vergleich zu ihren luftgeschmolzenen Pendants.

Reaktive und hochschmelzende Metalle

Metalle wie Titan sind hochreaktiv und nehmen beim Schmelzen leicht Sauerstoff und Stickstoff aus der Luft auf, wodurch sie spröde und unbrauchbar werden.

VIM bietet die notwendige inerte Umgebung, um diese Materialien ohne Kontamination zu schmelzen und zu legieren und so ihre wünschenswerten Eigenschaften wie das Verhältnis von Festigkeit zu Gewicht und die Korrosionsbeständigkeit zu erhalten.

Spezial- und Magnetlegierungen

Die Leistung von Materialien wie Werkzeugstählen, Schnellarbeitsstählen und bestimmten Magnetlegierungen ist äußerst empfindlich gegenüber ihrer chemischen Zusammensetzung und inneren Struktur.

VIM liefert den extrem niedrigen Gehalt an gelösten Gasen und die Zusammensetzungsgenauigkeit, die erforderlich sind, um eine spezifische magnetische Permeabilität oder die extreme Härte und Verschleißfestigkeit zu erreichen, die für Hochleistungsschneidwerkzeuge erforderlich sind.

Die Abwägungen verstehen

Obwohl VIM überlegene Materialien liefert, ist es keine universelle Lösung. Seine Vorteile gehen mit praktischen und wirtschaftlichen Überlegungen einher.

Der Kosten- und Komplexitätsfaktor

VIM-Öfen sind komplexe Systeme, die Vakuumpumpen, abgedichtete Kammern und hochentwickelte Steuerungen erfordern. Dies macht die Ausrüstung erheblich teurer in der Anschaffung, im Betrieb und in der Wartung als herkömmliche Luftschmelzöfen.

Chargengröße und Zykluszeit

Der Prozess ist inhärent langsamer als das Luftschmelzen aufgrund der Zeit, die benötigt wird, um die Vakuumkammer vor dem Schmelzen evakuieren und den Barren danach unter Vakuum abkühlen zu lassen. Darüber hinaus begrenzt die Größe der Vakuumkammer das Gesamtgewicht (Chargengröße) jeder Schmelze.

Wann VIM übertrieben ist

Für die allgemeine Fertigung, Automobilkomponenten oder Baustähle, bei denen eine Standardleistung ausreichend und die Kosten ein Haupttreiber sind, ist VIM unnötig. Einfachere, wirtschaftlichere Methoden wie das Standard-Induktionsschmelzen oder das Lichtbogenofen-Schmelzen sind für diese Anwendungen vollkommen geeignet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Schmelzverfahrens erfordert die Abstimmung der Anforderungen der Endanwendung des Materials mit den Fähigkeiten und Kosten der Technologie.

- Wenn Ihr Hauptaugenmerk auf extremer Leistung und Reinheit liegt (Luft- und Raumfahrt, Medizin, Nuklear): VIM ist das einzige Verfahren, das die erforderliche Materialintegrität und Sauberkeit zuverlässig liefern kann.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle reaktiver Elemente (wie Ti oder Al) in einer Legierung liegt: VIM ist unerlässlich, um den Verlust dieser Elemente durch Oxidation zu verhindern und sicherzustellen, dass sie zu den Eigenschaften der Legierung beitragen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion weniger kritischer Teile liegt: Das Standard-Luftinduktions- oder Lichtbogenofenschmelzen ist die praktischere und wirtschaftlichere Wahl.

Letztendlich ist die Entscheidung für VIM eine bewusste Investition in die Erzielung der höchstmöglichen Materialqualität, um Leistung und Zuverlässigkeit dort zu gewährleisten, wo sie am wichtigsten sind.

Zusammenfassungstabelle:

| Materialkategorie | Wichtige Beispiele | Hauptanwendungen |

|---|---|---|

| Superlegierungen | Nickel- und Kobaltbasislegierungen | Turbinenschaufeln für die Luft- und Raumfahrt, Hochtemperaturkomponenten |

| Hochreine Stähle | Edelstähle für medizinische/nukleare Anwendungen | Medizinische Implantate, nukleare Komponenten |

| Reaktive Metalle | Titan, hochschmelzende Metalle | Anwendungen, die ein Verhältnis von Festigkeit zu Gewicht und Korrosionsbeständigkeit erfordern |

| Speziallegierungen | Werkzeugstähle, Magnetlegierungen | Hochleistungsschneidwerkzeuge, magnetische Anwendungen |

Benötigen Sie hochreine Metalkomponenten für anspruchsvolle Anwendungen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturofen, einschließlich Vakuum- und Atmosphärenöfen, die für das Vakuuminduktionsschmelzen maßgeschneidert sind. Unsere Expertise in F&E und unsere Eigenfertigung gewährleisten eine tiefe Anpassung an Ihre einzigartigen experimentellen Anforderungen und liefern überlegene Materialreinheit und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte mit zuverlässigen, präzisionsgefertigten Lösungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen