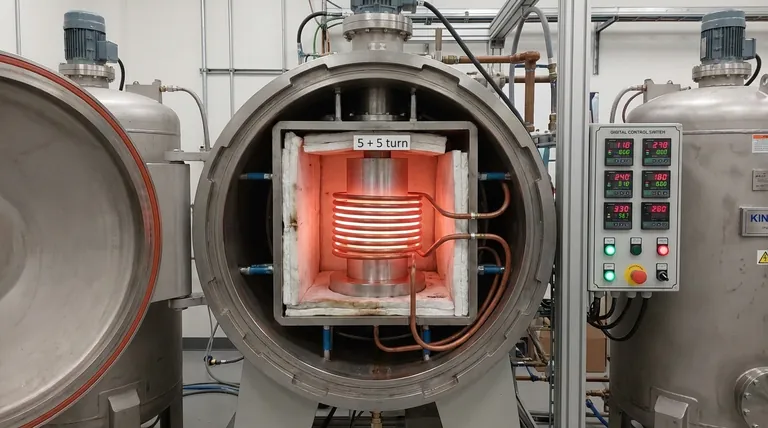

Im Kern ist eine Induktionsspule ein spezialisierter Transformator, der elektrische Energie in ein starkes, wechselndes Magnetfeld umwandelt. Im beschriebenen Schaltkreis deutet ihr Aufbau als "5 + 5 Windungen"-Spule darauf hin, dass es sich um eine mittelangezapfte Spule handelt, ein spezifisches Design, das entscheidend für die Erzeugung des für die Induktionserwärmung benötigten hochfrequenten Wechselstroms ist.

Die Spezifikation "5 + 5 Windungen" ist nicht einfach eine 10-Windungen-Spule. Sie beschreibt eine mittelangezapfte Spule mit zwei identischen 5-Windungen-Abschnitten. Dieses Design ist der Motor der Oszillation in vielen Induktionsheizschaltungen und ermöglicht eine "Push-Pull"-Aktion, die das erforderliche hochfrequente Magnetfeld erzeugt.

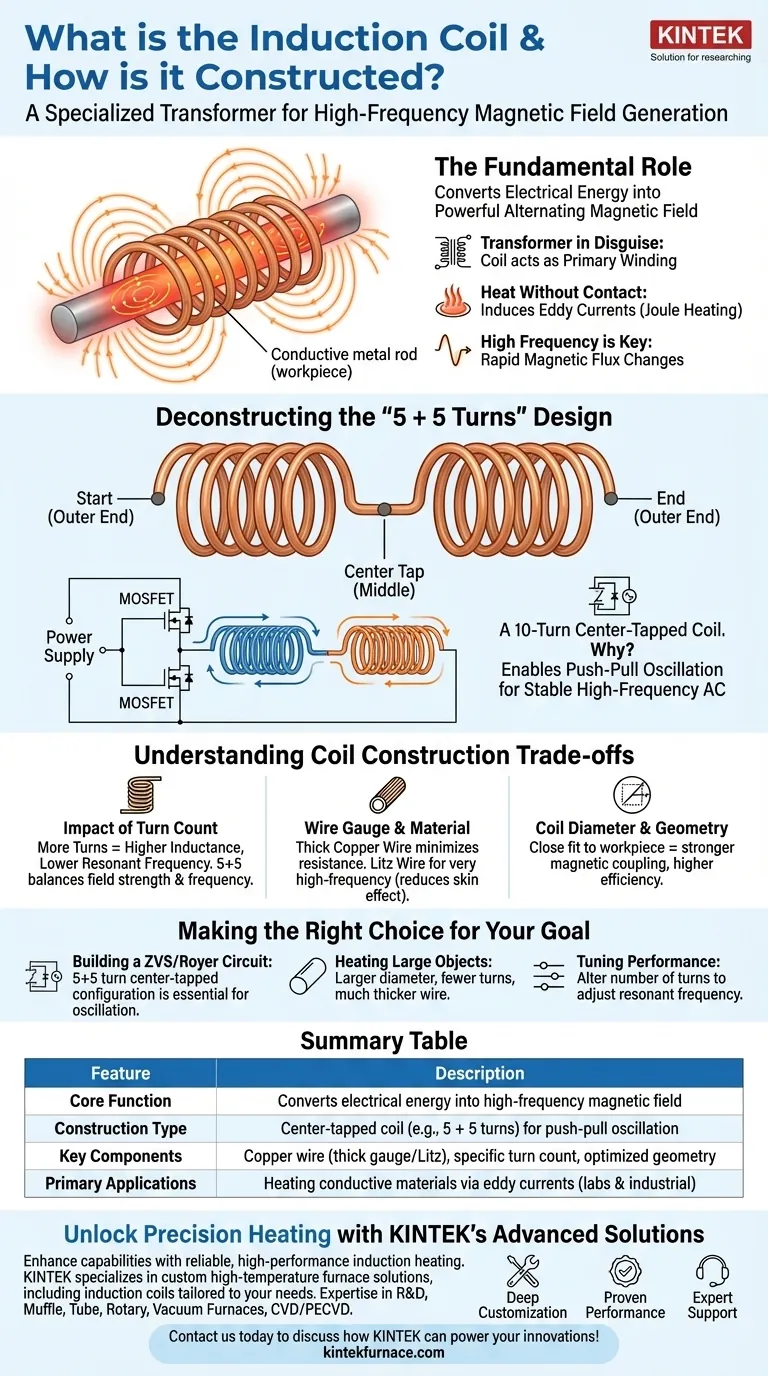

Die grundlegende Rolle der Induktionsspule

Eine Induktionsspule ist die aktive Komponente, die die Erwärmung durchführt. Sie arbeitet nach dem Prinzip der elektromagnetischen Induktion und überträgt Energie auf das Werkstück ohne jeglichen physischen Kontakt.

Ein Transformator in Verkleidung

Die Spule fungiert als Primärwicklung eines Transformators. Wenn ein hochfrequenter Wechselstrom durch sie fließt, erzeugt sie ein sich schnell änderndes Magnetfeld im Raum innerhalb und um die Spule.

Kontaktloses Erzeugen von Wärme

Wenn Sie ein leitfähiges Material (wie ein Stück Stahl) in dieses Magnetfeld legen, induziert das Feld starke elektrische Ströme im Metall, bekannt als Wirbelströme. Der Eigenwiderstand des Metalls gegen den Fluss dieser Ströme erzeugt immense Wärme, ein Phänomen, das als Joulesche Wärme bezeichnet wird.

Die Bedeutung hoher Frequenz

Dieser Prozess ist nur bei hohen Frequenzen effizient. Ein statisches oder sich langsam änderndes Magnetfeld würde einen vernachlässigbaren Strom induzieren. Induktionsheizgeräte arbeiten typischerweise bei Zehner- oder Hunderten von Kilohertz, um die schnellen magnetischen Flussänderungen zu erzeugen, die für intensive Erwärmung erforderlich sind.

Dekonstruktion des "5 + 5 Windungen"-Designs

Die Anweisung "5 + 5 Windungen" ist eine präzise Blaupause für einen sehr spezifischen Spulenaufbau, der für gängige selbstschwingende Heizschaltungen unerlässlich ist.

Was ist eine mittelangezapfte Spule?

Diese Spezifikation beschreibt eine Spule mit insgesamt 10 Windungen, aber mit einem Anschlusspunkt – dem "Abgriff" – genau in der Mitte, nach den ersten 5 Windungen. Sie haben drei Anschlusspunkte: den Anfang, die Mitte (Mittelabgriff) und das Ende.

Warum der Schaltkreis einen Mittelabgriff benötigt

Bei gängigen Induktionsheizgerätedesigns wie einem ZVS (Zero Voltage Switching) Treiber ist der Mittelabgriff typischerweise mit der positiven Stromversorgung verbunden. Die beiden äußeren Enden der Spule sind dann mit elektronischen Schaltern, wie MOSFETs, verbunden.

Wie es die Oszillation ermöglicht

Diese Konfiguration erzeugt ein Push-Pull-System. Die Steuerschaltung schaltet die Leistung schnell zwischen den beiden 5-Windungen-Abschnitten um. Zuerst fließt Strom durch die eine Hälfte der Spule, dann durch die andere, in einer kontinuierlichen Hin- und Her-Oszillation. Diese Aktion erzeugt den stabilen, hochfrequenten Wechselstrom, der für den Induktionsprozess erforderlich ist.

Die Kompromisse beim Spulenaufbau verstehen

Das Design der Arbeitsspule ist nicht willkürlich. Jeder Parameter beeinflusst die Leistung, Effizienz und Sicherheit des Heizgeräts.

Der Einfluss der Windungszahl

Die Anzahl der Windungen beeinflusst direkt die Induktivität der Spule. Mehr Windungen erzeugen ein stärkeres Magnetfeld, senken aber auch die Resonanzfrequenz des Schaltkreises. Das "5 + 5"-Design ist ein gängiger Ausgangspunkt, der Feldstärke und eine ausreichend hohe Betriebsfrequenz für allgemeine Heizzwecke ausgleicht.

Drahtstärke und Material

Die Spule muss sehr hohe Ströme führen. Die Verwendung eines dicken Kupferdrahtes (eine niedrige AWG-Zahl) ist unerlässlich, um den Widerstand zu minimieren und eine Überhitzung der Spule selbst zu verhindern. Für sehr hochfrequente Anwendungen kann spezieller Litzendraht verwendet werden, um Verluste durch den "Skin-Effekt" zu überwinden.

Spulendurchmesser und Geometrie

Die Spule sollte so dimensioniert sein, dass sie eng an das Werkstück passt. Ein großer Spalt zwischen Spule und Werkstück führt zu einer schwächeren magnetischen Kopplung und einer deutlich weniger effizienten Erwärmung. Die Form der Spule kann auch geändert werden, um das Magnetfeld auf einen bestimmten Bereich zu konzentrieren.

Die richtige Wahl für Ihr Ziel treffen

Der Aufbau Ihrer Induktionsspule muss auf das Design des Schaltkreises und Ihr Heizziel abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf dem Bau eines ZVS- oder Royer-Schaltkreises liegt: Die "5 + 5 Windungen" mittelangezapfte Konfiguration ist eine grundlegende Voraussetzung für die korrekte Oszillation des Schaltkreises.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen großer Objekte liegt: Sie benötigen wahrscheinlich eine Spule mit größerem Durchmesser und weniger Windungen, die aus einem viel dickeren Draht gefertigt ist, um den erhöhten Leistungsanforderungen gerecht zu werden.

- Wenn Ihr Hauptaugenmerk auf der Leistungsabstimmung liegt: Das Ändern der Windungszahl ist der direkteste Weg, die Resonanzfrequenz des Schwingkreises zu ändern, die angepasst werden kann, um besser zu den Eigenschaften des zu erhitzenden Materials zu passen.

Zu verstehen, dass die Spule nicht nur eine Komponente, sondern der Kern des Resonanzsystems ist, ist der Schlüssel zur Beherrschung der Leistung Ihres Induktionsheizgeräts.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Kernfunktion | Wandelt elektrische Energie in ein hochfrequentes Magnetfeld für die Induktionserwärmung um |

| Konstruktionstyp | Mittelangezapfte Spule (z.B. 5 + 5 Windungen) für Push-Pull-Oszillation in Schaltkreisen wie ZVS-Treibern |

| Schlüsselkomponenten | Kupferdraht (dicker Querschnitt oder Litzendraht), spezifische Windungszahl und Geometrie, die auf das Werkstück zugeschnitten ist |

| Primäre Anwendungen | Erwärmung leitfähiger Materialien mittels Wirbelströmen, eingesetzt in Laboren und industriellen Umgebungen für präzise thermische Prozesse |

Erschließen Sie präzises Heizen mit den fortschrittlichen Lösungen von KINTEK

Möchten Sie die Fähigkeiten Ihres Labors mit zuverlässiger, hochleistungsfähiger Induktionserwärmung erweitern? KINTEK ist spezialisiert auf die Bereitstellung kundenspezifischer Hochtemperatur-Ofenlösungen, einschließlich Induktionsspulen und -systemen, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unsere Expertise in Forschung und Entwicklung sowie die hauseigene Fertigung stellen sicher, dass Sie langlebige, effiziente Geräte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme erhalten.

Warum KINTEK wählen?

- Umfassende Anpassung: Wir entwerfen Spulen und Öfen, die Ihren spezifischen Heizanforderungen entsprechen und die Effizienz und Ergebnisse verbessern.

- Bewährte Leistung: Profitieren Sie von unseren fortschrittlichen Technologien, die eine gleichmäßige Erwärmung und präzise Temperaturregelung liefern.

- Expertensupport: Von der Auswahl bis zur Implementierung steht Ihnen unser Team zur Seite, um optimale Ergebnisse zu erzielen.

Lassen Sie sich nicht von ineffizienter Heizung zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Innovationen vorantreiben und Ihre Prozesse optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

Andere fragen auch

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit