Der primäre technische Vorteil eines Hochvakuum-Lichtbogenofens ist seine Fähigkeit, hochreine Legierungen durch den Betrieb in einer ultra-sauberen Umgebung mit Drücken unter 10-6 mbar zu synthetisieren. Dieses spezifische Vakuumniveau ist entscheidend, um die Oxidation reaktiver Rohmaterialien, insbesondere Lanthan (La) und Eisen (Fe), zu verhindern, während die Hochtemperatur-Lichtbogenfähigkeit des Ofens das vollständige Schmelzen von hochschmelzenden Metallen gewährleistet.

Der Hochvakuum-Lichtbogenofen löst die doppelten Herausforderungen der chemischen Oxidation und der segregationsbedingten Zusammensetzungsunterschiede. Durch die Kombination einer streng kontrollierten Ultra-Niederdruckumgebung mit hochenergetischen thermischen Lichtbögen und wiederholten Schmelzzyklen garantiert er die strukturelle Integrität, die für effektive magnetische Kältematerialien erforderlich ist.

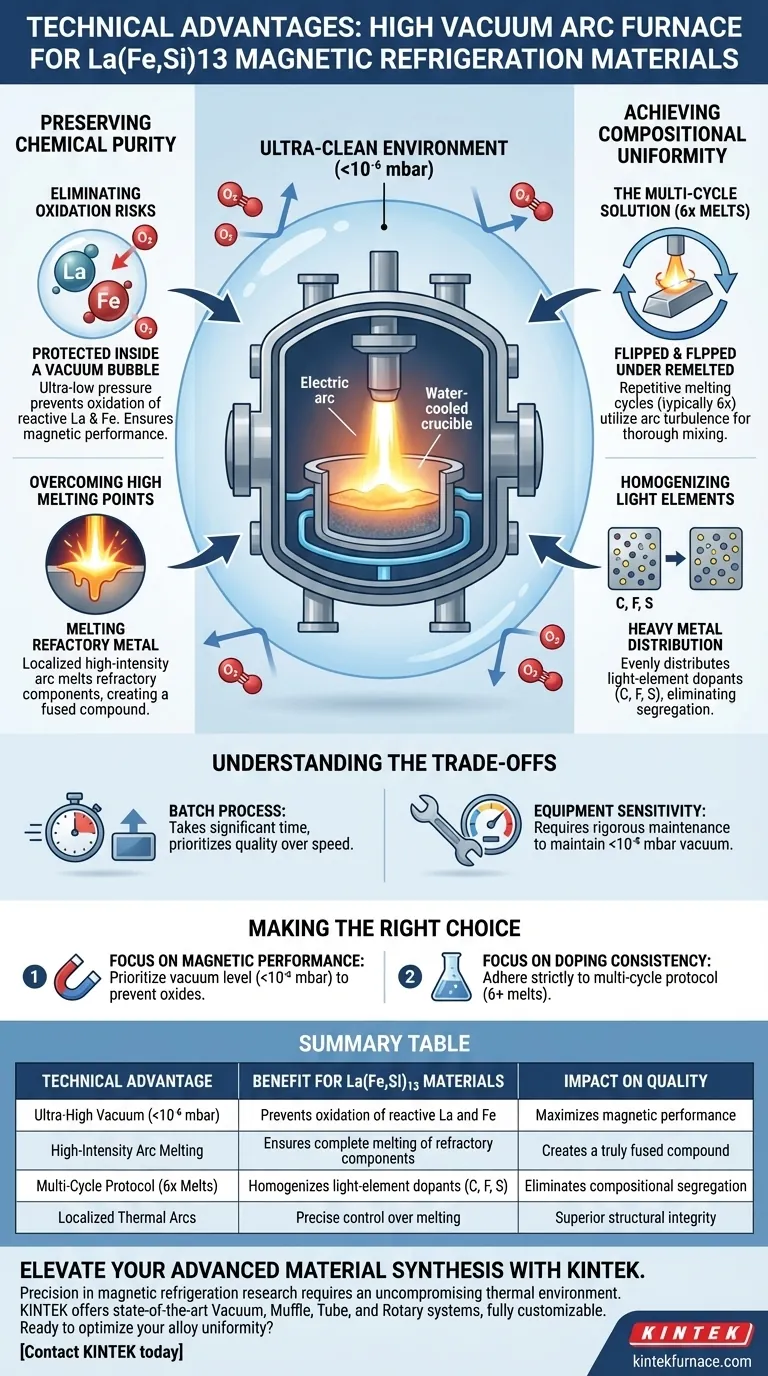

Wahrung der chemischen Reinheit

Beseitigung von Oxidationsrisiken

Die Synthese von Materialien auf La(Fe,Si)13-Basis beinhaltet hochreaktive Elemente. Lanthan und Eisen sind besonders anfällig für Oxidation, wenn sie bei hohen Temperaturen Spuren von Sauerstoff ausgesetzt sind.

Ein Hochvakuum-Lichtbogenofen mildert dies, indem er ein Vakuumniveau von besser als 10-6 mbar aufrechterhält. Dies schafft eine nahezu makellose Umgebung, die die aktiven Rohmaterialien schützt und sicherstellt, dass die magnetischen Eigenschaften der endgültigen Legierung nicht durch Oxidverunreinigungen beeinträchtigt werden.

Überwindung hoher Schmelzpunkte

Magnetische Kältelegerierungen enthalten oft Komponenten mit stark unterschiedlichen Schmelzpunkten. Standardheizmethoden können Schwierigkeiten haben, die hochschmelzenden Elemente vollständig zu verflüssigen, ohne andere zu überhitzen.

Der Vakuumlichtbogen erzeugt intensive, lokalisierte Hitze. Dies gewährleistet, dass selbst hochschmelzende Metalle vollständig geschmolzen und in die Legierungsmatrix integriert werden, wodurch eine wirklich verschmolzene Verbindung und kein gesintertes Gemisch entsteht.

Erreichung der Zusammensetzungsuniformität

Die Herausforderung der Dotierung mit Leichtelementen

Um diese Materialien für die Kühlung zu optimieren, werden sie oft mit Leichtelementen wie Kohlenstoff, Fluor oder Schwefel modifiziert. Die Einführung dieser Dotierstoffe in eine Schwermetallmatrix kann zu Segregation führen, bei der sich die Elemente nicht gleichmäßig vermischen.

Die Mehrzykluslösung

Die Uniformität wird durch ein spezifisches Prozessprotokoll erreicht, das dem Lichtbogenschmelzen eigen ist: mehrere Schmelzzyklen.

Die Standardpraxis beinhaltet typischerweise das erneute Schmelzen des Barrens etwa sechsmal. Dieser repetitive Prozess nutzt die Turbulenz des Lichtbogens, um die Mehrkomponentenlegierung gründlich zu mischen. Das Ergebnis ist ein hoher Grad an chemischer Zusammensetzungsuniformität, der sicherstellt, dass die Leichtelementdotierstoffe gleichmäßig im Material verteilt sind.

Verständnis der Kompromisse

Prozessintensität vs. Durchsatz

Während der Hochvakuum-Lichtbogenofen eine überlegene Qualität bietet, handelt es sich um eine Batch-Prozesstechnik, die pro Einheit erhebliche Zeit erfordert.

Die Anforderung von mehreren Schmelzzyklen (typischerweise sechs) zur Erzielung von Homogenität wirkt als Engpass. Im Gegensatz zu kontinuierlichen Gießverfahren priorisiert dieser Ansatz die Materialqualität gegenüber der Produktionsgeschwindigkeit.

Empfindlichkeit der Ausrüstung

Das Erreichen von Drücken unter 10-6 mbar erfordert eine strenge Wartung der Ausrüstung. Jedes Leck oder Pumpenausfall, das das Vakuumniveau beeinträchtigt, führt zu sofortiger Oxidation des Lanthan und macht die Charge unbrauchbar.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Hochvakuum-Lichtbogenofens für Ihre spezifischen Materialanforderungen zu maximieren, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der magnetischen Leistung liegt: Priorisieren Sie das Vakuumniveau (<10-6 mbar) über alles andere, um zu verhindern, dass Oxide die magnetischen Domänen stören.

- Wenn Ihr Hauptaugenmerk auf der Dotierungskonsistenz liegt: Halten Sie sich strikt an das Mehrzyklusprotokoll (mindestens 6 Schmelzvorgänge), um sicherzustellen, dass Leichtelemente wie Kohlenstoff oder Schwefel vollständig homogenisiert werden.

Durch die strenge Kontrolle der Vakuumumgebung und der Schmelzwiederholung wandeln Sie rohe Volatilität in präzise, leistungsstarke Materialstabilität um.

Zusammenfassungstabelle:

| Technischer Vorteil | Nutzen für La(Fe,Si)13 Materialien | Auswirkung auf die Qualität |

|---|---|---|

| Ultra-Hochvakuum (<10⁻⁶ mbar) | Verhindert Oxidation von reaktivem La und Fe | Maximiert die magnetische Leistung |

| Hochintensives Lichtbogenschmelzen | Gewährleistet vollständiges Schmelzen von hochschmelzenden Komponenten | Erzeugt eine wirklich verschmolzene Verbindung |

| Mehrzyklusprotokoll (6x Schmelzen) | Homogenisiert Leichtelementdotierstoffe (C, F, S) | Eliminiert Zusammensetzungssegregation |

| Lokalisierte thermische Lichtbögen | Präzise Kontrolle über das Schmelzen von Mehrkomponentenlegierungen | Überlegene strukturelle Integrität |

Verbessern Sie Ihre fortschrittliche Materialsynthese mit KINTEK

Präzision in der magnetischen Kältemittelforschung erfordert eine kompromisslose thermische Umgebung. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK hochmoderne Vakuum-, Muffel-, Rohr- und Rotationssysteme, die alle vollständig anpassbar sind, um die strengen Anforderungen Ihres Labors zu erfüllen. Ob Sie empfindliche Leichtelemente dotieren oder hochschmelzende Legierungen schmelzen, unsere Hochtemperaturöfen bieten die Stabilität und Reinheit, die Ihre Materialien verdienen.

Bereit, Ihre Legierungsuniformität zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Fengqi Zhang, Yang Ren. Engineering Light‐Element Modified LaFe <sub>11.6</sub> Si <sub>1.4</sub> Compounds Enables Tunable Giant Magnetocaloric Effect. DOI: 10.1002/advs.202416288

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum erfordert die Herstellung von hoch-Entropie-Legierungen einen Vakuumlichtbogenofen? Gewährleistung von Homogenität und Reinheit.

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist das Vakuumlichtbogenschmelzen (VAR) und was ist sein Hauptzweck? Erreichen Sie überlegene Metallreinheit und Leistung

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit

- Wie schneidet die Induktionsheizung im Vergleich zu Widerstandsöfen bei der Ammoniakzersetzung ab? Erleben Sie dynamische Präzisionssteuerung

- Warum müssen traditionelle Kupfer-Induktionsspulen wassergekühlt werden? Auswirkungen auf die Graphitierungseffizienz

- Welche Rolle spielt ein Vakuumlichtbogenofen bei Ti-6Al-7Nb-xTa-Legierungen? Präzisionsschmelzen & Reinheit

- Was sind die Hauptvorteile der Verwendung von Graphittiegeln in Induktionsöfen? Erzielen Sie überlegene Schmelzeffizienz & Konsistenz