Beim Betrieb von Induktionsöfen ist die Wahl des Tiegels von entscheidender Bedeutung, und Graphit ist aus mehreren wichtigen Gründen ein dominierendes Material. Graphittiegel bieten eine außergewöhnliche Beständigkeit gegen thermische Schocks, eine ausgezeichnete und gleichmäßige Wärmeleitung sowie die Haltbarkeit, die erforderlich ist, um mehreren Schmelzzyklen standzuhalten, was sowohl die Betriebseffizienz als auch die metallurgische Qualität gewährleistet.

Der Hauptvorteil eines Graphittiegels besteht nicht nur in seiner Fähigkeit, geschmolzenes Metall aufzunehmen, sondern auch in seiner aktiven Rolle bei der Förderung einer stabilen, gleichmäßigen und wiederholbaren Erwärmung, was für konsistente Ergebnisse in der Metallurgie von grundlegender Bedeutung ist.

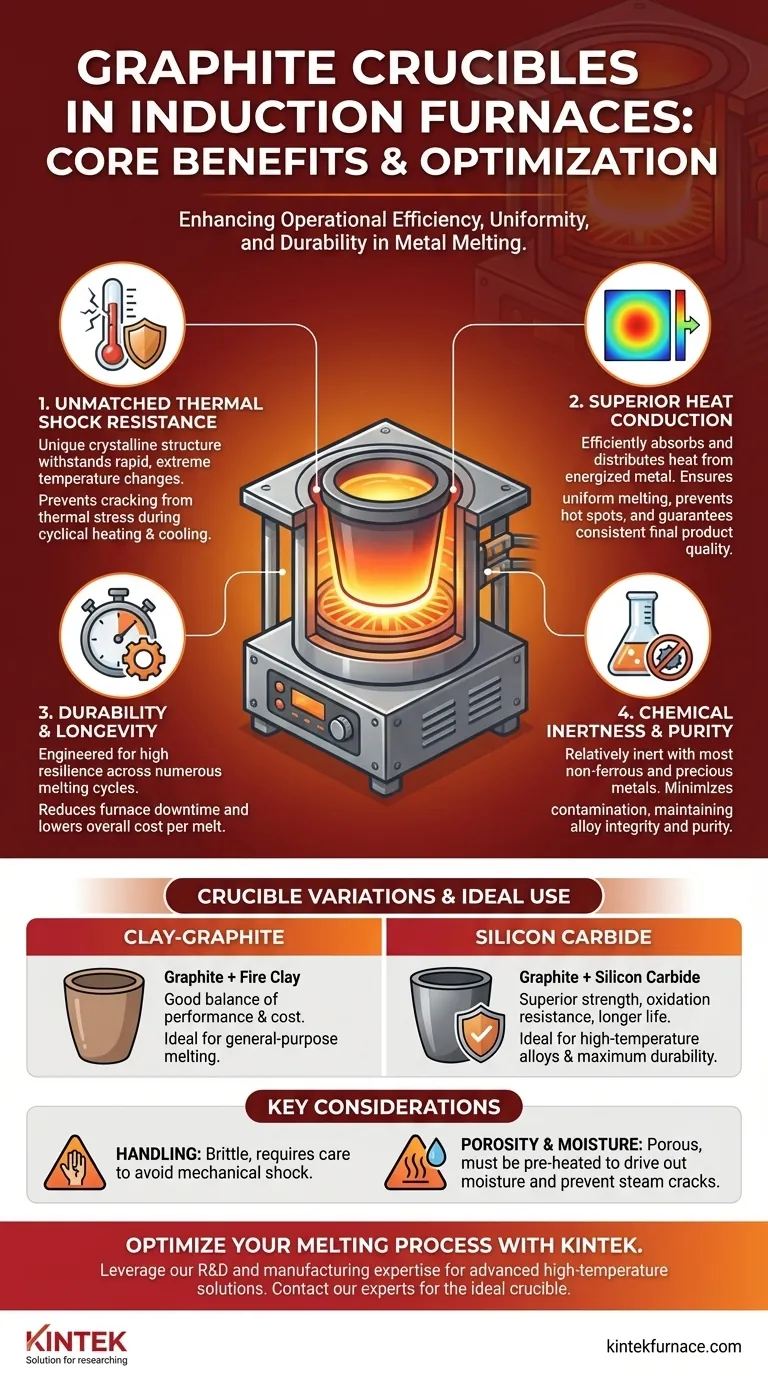

Die Kernvorteile von Graphit erklärt

Um zu verstehen, warum Graphit so verbreitet ist, müssen wir über seine Hochtemperaturtoleranz hinausblicken und seine spezifischen thermischen und strukturellen Eigenschaften untersuchen. Diese Eigenschaften adressieren direkt die raue, zyklische Umgebung eines Induktionsofens.

Unübertroffene Beständigkeit gegen thermische Schocks

Die bedeutendste Herausforderung im Inneren eines Induktionsofens ist der thermische Schock – die Belastung, die ein Material durch schnelle und extreme Temperaturänderungen erfährt.

Die einzigartige Kristallstruktur von Graphit ermöglicht es ihm, sich gleichmäßig auszudehnen und zusammenzuziehen, ohne innere Spannungen zu entwickeln, die dazu führen, dass andere Materialien reißen oder versagen. Dies macht es ideal für die schnellen Heiz- und Abkühlzyklen, die dem Ofenbetrieb innewohnen.

Überlegene Wärmeleitung für gleichmäßiges Schmelzen

Die Induktionserwärmung funktioniert, indem elektrische Ströme direkt im Metallschmelzgut induziert werden. Die Aufgabe des Tiegels ist es, diese Wärme effektiv zu steuern und zu verteilen.

Graphit ist ein ausgezeichneter Wärmeleiter. Es absorbiert schnell Wärme vom angeregten Metall und verteilt sie gleichmäßig über die gesamte Schmelze. Dies verhindert lokale Überhitzung (Hot Spots) und gewährleistet ein homogenes, konsistentes Endprodukt.

Haltbarkeit und Langlebigkeit über Zyklen hinweg

Ein Tiegel ist ein Verbrauchsmaterial, aber seine Lebensdauer hat direkte Auswirkungen auf die Betriebskosten und Ausfallzeiten.

Graphittiegel sind auf hohe Haltbarkeit ausgelegt, sodass sie für zahlreiche Schmelzzyklen verwendet werden können, bevor ein Austausch erforderlich ist. Diese Widerstandsfähigkeit reduziert die Häufigkeit von Ofenstillständen und senkt die Gesamtkosten pro Schmelze.

Verständnis der Kompromisse und Materialvarianten

Obwohl „Graphit“ oft als allgemeiner Begriff verwendet wird, gibt es unterschiedliche Zusammensetzungen, die jeweils spezifische Stärken aufweisen. Das Verständnis dieser Variationen ist der Schlüssel zur Optimierung Ihres Prozesses.

Ton-Graphit vs. Siliziumkarbid

Es gibt zwei Hauptkategorien von Tiegeln, die Graphit enthalten:

- Ton-Graphit-Tiegel: Diese werden hergestellt, indem Graphit mit Schamotte und anderen Bindemitteln gemischt wird. Sie bieten ein gutes Gleichgewicht zwischen Leistung und Kosteneffizienz für viele gängige Anwendungen.

- Siliziumkarbid-Tiegel: Diese Tiegel mischen Siliziumkarbid mit Graphit. Sie bieten eine überlegene mechanische Festigkeit, Oxidationsbeständigkeit und sogar eine längere Lebensdauer, allerdings zu höheren Anfangskosten.

Chemische Inertheit und Kontamination

Ein Tiegel sollte ein passiver Behälter sein, der nicht mit dem geschmolzenen Metall reagiert oder es kontaminiert.

Graphit ist gegenüber den meisten gängigen Nichteisen- und Edelmetallen relativ inert, was ein großer Vorteil für die Erhaltung der Reinheit der Legierung ist. Bei hochreaktiven Metallen müssen Sie jedoch möglicherweise eine spezielle hochreine Graphitsorte wählen oder einen Keramikauskleidung verwenden.

Handhabung und Porosität

Trotz seiner thermischen Festigkeit kann Graphit spröde sein und muss vorsichtig behandelt werden, um mechanische Schocks durch Herunterfallen oder Anstoßen zu vermeiden.

Tiegel sind außerdem porös und können Feuchtigkeit aus der Luft aufnehmen. Es ist entscheidend, die richtigen Vorheizverfahren zu befolgen, um jegliche Feuchtigkeit langsam auszutreiben, da eingeschlossener Dampf dazu führen kann, dass der Tiegel beim schnellen Erhitzen heftig reißt.

Auswahl des richtigen Tiegels für Ihre Anwendung

Ihre Wahl des Tiegels sollte eine bewusste Entscheidung sein, die auf Ihren betrieblichen Prioritäten und den Metallen, die Sie schmelzen, basiert.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine Schmelzanwendungen liegt: Ein Ton-Graphit-Tiegel bietet die beste Balance zwischen Leistung und Erschwinglichkeit.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und dem Schmelzen von Hochtemperaturlegierungen liegt: Ein Siliziumkarbid-Tiegel ist aufgrund seiner längeren Lebensdauer und Beständigkeit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung der absoluten Reinheit der Schmelze liegt: Wählen Sie einen hochreinen Graphittiegel und überprüfen Sie immer dessen chemische Kompatibilität mit Ihrer spezifischen Legierung.

Das Verständnis dieser Materialeigenschaften ermöglicht es Ihnen, den Tiegel nicht als Ware, sondern als kritische Komponente eines erfolgreichen Schmelzprozesses zu betrachten.

Zusammenfassungstabelle:

| Vorteil | Hauptvorteil | Ideal für |

|---|---|---|

| Beständigkeit gegen thermische Schocks | Hält schnellen Temperaturwechseln stand, ohne zu reißen | Hochzyklische Anwendungen mit schnellem Aufheizen/Abkühlen |

| Wärmeleitung | Fördert gleichmäßiges Schmelzen und verhindert Hot Spots | Anwendungen, die konsistente, qualitativ hochwertige Schmelzen erfordern |

| Haltbarkeit & Langlebigkeit | Verlängerte Lebensdauer über zahlreiche Schmelzzyklen hinweg | Reduzierung der Betriebskosten und Ausfallzeiten |

| Chemische Inertheit | Minimiert die Kontamination von Nichteisen- und Edelmetallen | Erhaltung der Schmelzreinheit und Legierungsintegrität |

Optimieren Sie Ihren Induktionsschmelzprozess mit einem Tiegel, der auf Leistung ausgelegt ist.

Der richtige Tiegel ist eine entscheidende Komponente, um konsistente, qualitativ hochwertige Ergebnisse zu erzielen und die Betriebskosten zu kontrollieren. Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hausinterne Fertigung, um fortschrittliche Hochtemperaturlösungen anzubieten, die auf Ihre einzigartigen Anforderungen zugeschnitten sind.

Unsere Expertise bei Materialien wie Graphit und Siliziumkarbid stellt sicher, dass Sie einen Tiegel erhalten, der in Bezug auf Haltbarkeit, thermische Effizienz und chemische Kompatibilität überzeugt.

Bereit, Ihre Schmelzprozesse zu verbessern? Kontaktieren Sie noch heute unsere Experten, um die ideale Tiegel-Lösung für Ihre spezifischen Metalle und Ofenbedingungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen