Ein Muffelofen dient als entscheidende thermische Verarbeitungsumgebung, die erforderlich ist, um rohe Magnesiumvorläufer in Hochleistungs-Trägermaterialien umzuwandeln. Er bietet eine präzise, Hochtemperatureinstellung, die die thermische Zersetzung von Magnesiumcarbonaten erleichtert, ein notwendiger Schritt zur Herstellung von aktivem Magnesiumoxid (MgO).

Kernbotschaft Der Muffelofen ist nicht nur eine Wärmequelle; er ist das Werkzeug, das mehrstufige Kalzinierung antreibt, um das Kristallgitter des Materials neu zu organisieren. Dieser Prozess entfernt Wasser und Kohlendioxid und hinterlässt eine hochalkalische, aktive MgO-Struktur, die für die Metallbeladung und katalytische Leistung optimiert ist.

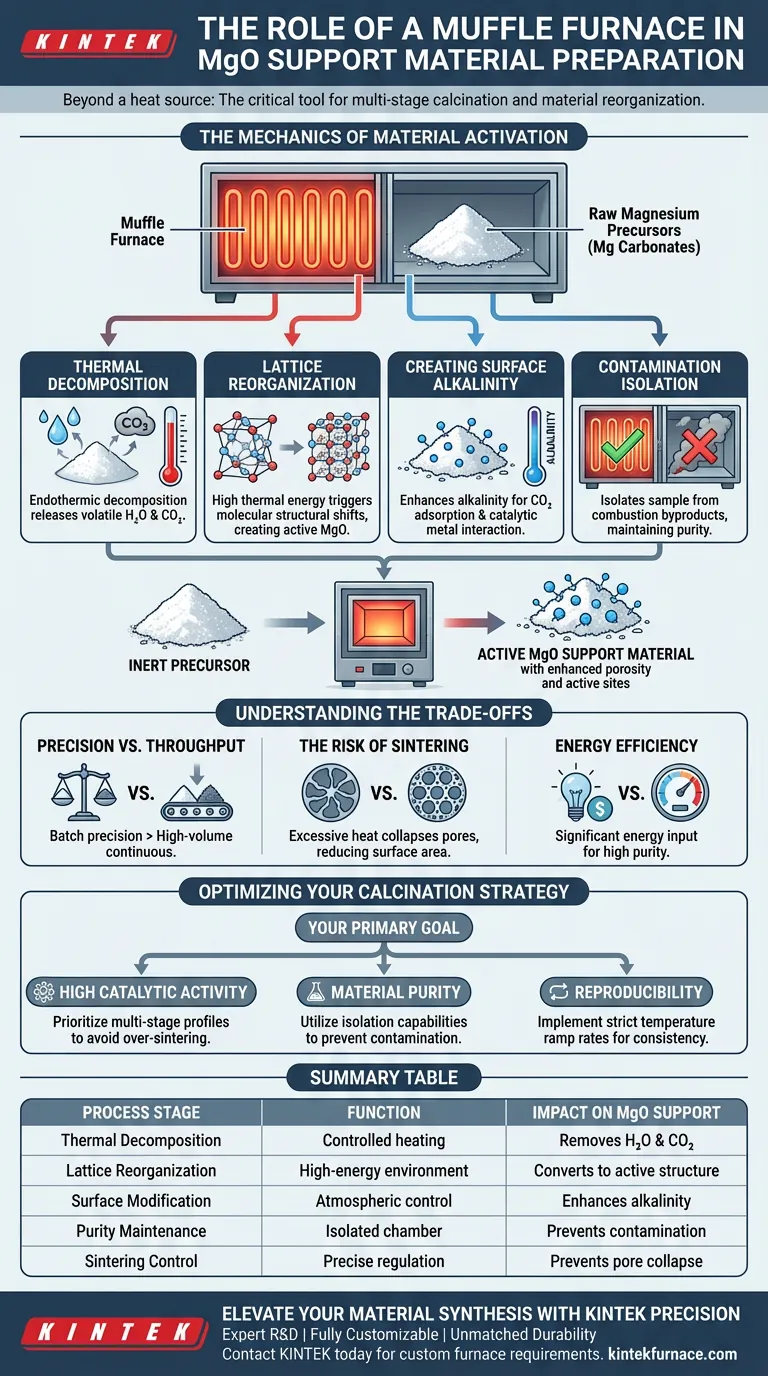

Die Mechanik der Materialaktivierung

Thermische Zersetzung

Die Hauptfunktion des Ofens besteht darin, die endotherme Zersetzung von Magnesiumcarbonaten voranzutreiben. Durch die Aufrechterhaltung spezifischer hoher Temperaturen erzwingt der Ofen die Freisetzung flüchtiger Komponenten.

Dadurch werden chemisch gebundenes Wasser und Kohlendioxid effektiv aus der Rohmaterialstruktur entfernt.

Gitterumlagerung

Über das einfache Trocknen hinaus induziert der Muffelofen physikalische Veränderungen auf molekularer Ebene. Die hohe thermische Energie löst eine Umlagerung des Kristallgitters aus.

Diese strukturelle Verschiebung wandelt inerte Vorläufer in "aktives" Magnesiumoxid um. Ohne diese präzise thermische Historie würde dem Material die notwendigen Oberflächeneigenschaften fehlen, um als Träger zu fungieren.

Erzeugung von Oberflächenalkalität

Die kontrollierte Umgebung ermöglicht die Entwicklung spezifischer chemischer Eigenschaften. Der Prozess verbessert direkt die Alkalität des endgültigen MgO-Produkts.

Hohe Alkalität ist entscheidend für die Fähigkeit des Materials, Kohlendioxid zu adsorbieren und während späterer Syntheseschritte effektiv mit katalytischen Metallen zu interagieren.

Isolierung von Kontaminationen

Ein deutlicher Vorteil des Muffelofens ist seine Fähigkeit, die Probe von Nebenprodukten der Brennstoffverbrennung zu isolieren. Die Heizelemente sind von der Reaktionskammer getrennt.

Dies stellt sicher, dass die chemische Reinheit des MgO erhalten bleibt und eine Kontamination mit Schwefel oder Kohlenstoff durch die Wärmequelle selbst verhindert wird.

Verständnis der Kompromisse

Präzision vs. Durchsatz

Muffelöfen eignen sich hervorragend für die Chargenverarbeitung, bei der die Temperaturpräzision von größter Bedeutung ist. Sie sind jedoch im Allgemeinen weniger für die kontinuierliche, volumenstarke industrielle Produktion geeignet als Drehrohröfen.

Das Risiko des Sinterns

Obwohl hohe Hitze für die Aktivierung notwendig ist, kann übermäßige Temperatur oder Dauer zu übermäßigem Sintern führen. Dies kollabiert die Porenstruktur und reduziert die Oberfläche und die katalytische Aktivität drastisch.

Energieeffizienz

Das Erreichen und Aufrechterhalten von Temperaturen über 500 °C–1000 °C erfordert einen erheblichen Energieaufwand. Die Verwendung eines Muffelofens zur Trägervorbereitung erfordert eine Abwägung der Energiekosten gegen den Wert der resultierenden Materialreinheit.

Optimierung Ihrer Kalzinierungsstrategie

Um die Qualität Ihrer MgO-Trägermaterialien zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen chemischen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf hoher katalytischer Aktivität liegt: Priorisieren Sie ein mehrstufiges Kalzinierungsprofil, um eine vollständige Gitterumlagerung zu gewährleisten, ohne die Poren zu stark zu sintern.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Nutzen Sie die Isolationsfähigkeiten des Muffelofens, um zu verhindern, dass Verbrennungsprodukte die Oberflächenchemie des MgO beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Implementieren Sie strenge Temperaturrampenraten, um sicherzustellen, dass jede Charge genau die gleiche thermische Historie durchläuft.

Der Muffelofen ist der Torwächter der Qualität und bestimmt, ob Ihr roher Vorläufer zu einer Hochleistungs-Katalysatorplattform oder nur zu inertem Staub wird.

Zusammenfassungstabelle:

| Prozessstufe | Funktion des Muffelofens | Auswirkung auf MgO-Träger |

|---|---|---|

| Thermische Zersetzung | Kontrolliertes Erhitzen von Magnesiumcarbonaten | Entfernt $H_2O$ und $CO_2$ zur Bildung von MgO |

| Gitterumlagerung | Thermische Umgebung mit hoher Energie | Wandelt Vorläufer in eine aktive Kristallstruktur um |

| Oberflächenmodifikation | Atmosphärenkontrolle und hohe Temperatur | Verbessert die Alkalität für überlegene Metallbeladung |

| Reinheitserhaltung | Isolierte Heizkammer | Verhindert Kontamination durch Nebenprodukte der Brennstoffverbrennung |

| Sinterkontrolle | Präzise Temperaturregelung | Verhindert Pore kollaps, um die Oberfläche zu erhalten |

Verbessern Sie Ihre Materialsynthese mit KINTEK-Präzision

Entfesseln Sie das volle Potenzial Ihrer MgO-Träger mit thermischen Lösungen, die für Spitzenleistungen entwickelt wurden. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumsysteme, die Ihnen die vollständige Kontrolle über Gitterumlagerung und Oberflächenchemie ermöglichen.

Warum KINTEK für Ihr Labor oder Ihre Produktionsstätte wählen?

- Experten F&E: Unsere Systeme werden durch fortschrittliche Forschung unterstützt, um eine gleichmäßige Erwärmung und eine kontaminationsfreie Verarbeitung zu gewährleisten.

- Vollständig anpassbar: Ob Sie einen Standard-Muffelofen oder ein spezialisiertes CVD-System benötigen, wir passen unsere Technologie an Ihre einzigartigen Forschungsbedürfnisse an.

- Unübertroffene Haltbarkeit: Gebaut für Hochtemperaturstabilität, um reproduzierbare Ergebnisse Charge für Charge zu gewährleisten.

Bereit, Ihre Kalzinierungsstrategie zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu sehen, wie unsere fachmännische Fertigung Ihre katalytische Leistung verbessern kann.

Visuelle Anleitung

Referenzen

- Kamonrat Suksumrit, Susanne Lux. Reduced Siderite Ore Combined with Magnesium Oxide as Support Material for Ni-Based Catalysts; An Experimental Study on CO2 Methanation. DOI: 10.3390/catal14030206

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie beeinflusst der Temperaturbereich die Wahl eines Muffelofens? Präzision gewährleisten und Materialien schützen

- Welche Notwendigkeit hat der Ausglühprozess mit einem Muffelofen für ZnCo2O4? Steigerung der Phasenreinheit und Leitfähigkeit

- Wie beeinflusst die Temperaturregelung im Muffelofen hochaktive Bagasseasche? Meistern Sie Ihre Kalzinierungspräzision

- Wie lauten die empfohlenen Aufheiz- und Abkühlprotokolle für einen Muffelofen? Gewährleistung von Langlebigkeit und Sicherheit in Ihrem Labor

- Wie wird ein Muffelofen beim Hochtemperatur-Glühen von geschmiedeten TiAl-SiC-Verbundwerkstoffen eingesetzt?

- Was sind die typischen technischen Spezifikationen von Muffelöfen? Schlüsselfunktionen für Hochtemperaturpräzision

- Wie wird ein Muffelofen in der Phase der Rohmaterialvorbereitung eingesetzt? Optimieren Sie Ihre Laborergebnisse noch heute

- Welche Rolle spielt der gestufte Kalzinierungsprozess in einem Muffelofen bei der Herstellung von CuO/CuCo2O4-Katalysatoren?