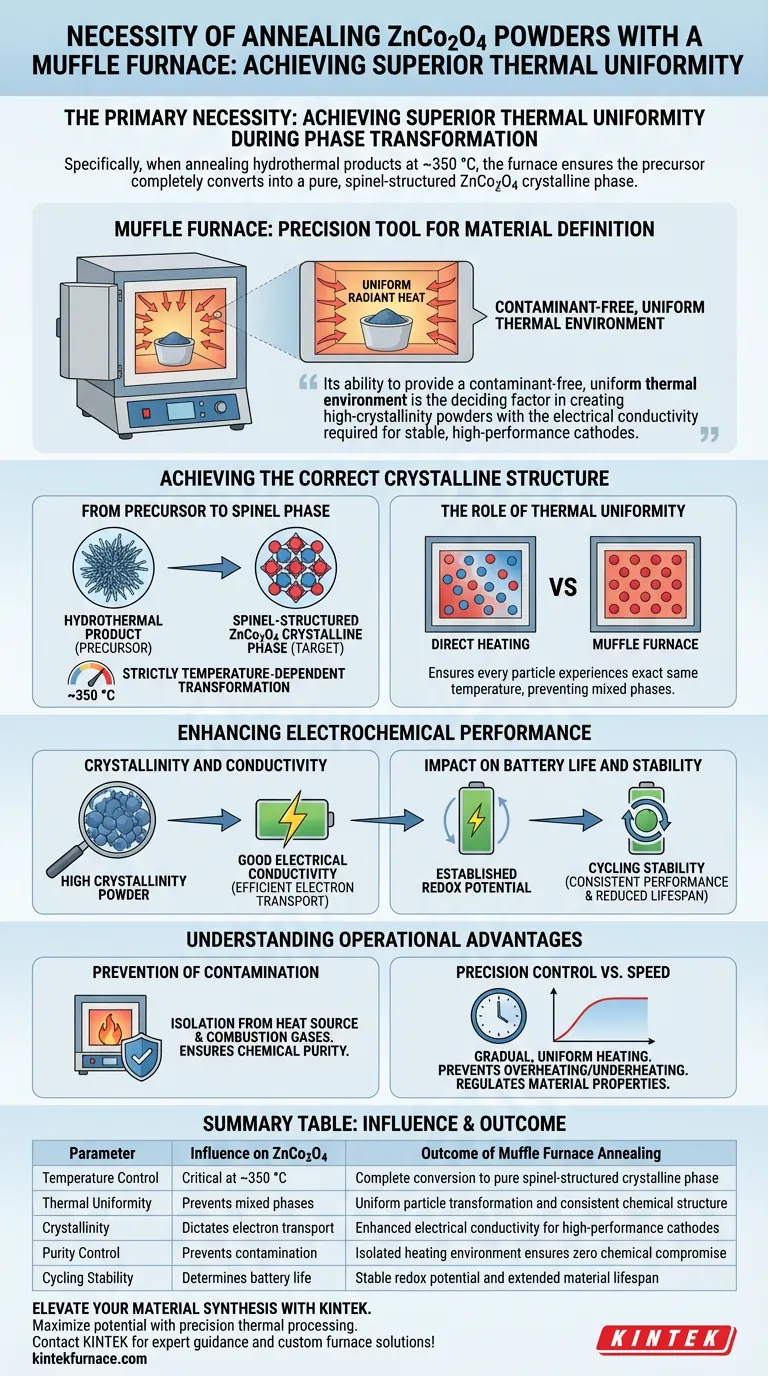

Die primäre Notwendigkeit für die Verwendung eines Muffelofens für ZnCo2O4-Pulver besteht darin, eine überlegene thermische Gleichmäßigkeit während der Phasentransformation zu erreichen. Insbesondere beim Ausglühen von Hydrothermalprodukten bei Temperaturen um 350 °C stellt der Ofen sicher, dass sich der Vorläufer vollständig in eine reine, spinellstrukturierte kristalline ZnCo2O4-Phase umwandelt.

Der Muffelofen dient als Präzisionswerkzeug für die Materialdefinition, nicht nur zum Heizen. Seine Fähigkeit, eine kontaminationsfreie, gleichmäßige thermische Umgebung zu bieten, ist entscheidend für die Herstellung von Pulvern mit hoher Kristallinität und der elektrischen Leitfähigkeit, die für stabile, Hochleistungs Kathoden erforderlich sind.

Erzielung der richtigen kristallinen Struktur

Vom Vorläufer zur Spinellphase

Der Nachbehandlungsprozess ist ein entscheidender Syntheseschritt, bei dem das rohe Hydrothermalprodukt chemisch umstrukturiert wird.

Für ZnCo2O4 besteht das Ziel darin, das Vorläufermaterial in eine spezifische kristalline Spinell-Strukturphase umzuwandeln. Diese Umwandlung ist streng temperaturabhängig und erfordert eine stabile Umgebung, um vollständig abzulaufen.

Die Rolle der thermischen Gleichmäßigkeit

Das Unterscheidungsmerkmal eines Muffelofens ist seine Fähigkeit, Wärme gleichmäßig von den Wänden in die Kammer zu abstrahlen.

Im Gegensatz zu direkten Heizmethoden stellt dies sicher, dass jedes Partikel des Pulvers die exakt gleiche Temperatur (z. B. 350 °C) erfährt. Diese Gleichmäßigkeit verhindert die Bildung von "Mischphasen" und stellt sicher, dass die gesamte Charge die Zielchemische Struktur erreicht.

Verbesserung der elektrochemischen Leistung

Kristallinität und Leitfähigkeit

Die physikalische Qualität des Pulvers bestimmt direkt seine elektronischen Eigenschaften.

Hohe Kristallinität, die durch dieses kontrollierte Ausglühen erzielt wird, führt zu einer guten elektrischen Leitfähigkeit. Im Kontext von Kathodenmaterialien ist die Leitfähigkeit für einen effizienten Elektronentransport während des Betriebs unerlässlich.

Auswirkungen auf Batterielebensdauer und Stabilität

Die Vorteile des Muffelofens erstrecken sich auf die Endanwendung des Pulvers.

Die während dieses Ausglühprozesses etablierten Eigenschaften – insbesondere das Redoxpotential – bestimmen direkt die Zyklusstabilität des Materials. Ohne die gleichmäßige Phasentransformation, die der Ofen bietet, würde das Kathodenmaterial wahrscheinlich unter inkonsistenter Leistung und verkürzter Lebensdauer leiden.

Verständnis der betrieblichen Vorteile

Verhinderung von Kontaminationen

Ein wesentlicher betrieblicher Vorteil des Muffelofens ist die Isolierung der Probe von der Wärmequelle.

Die Heizelemente sind in die Ofenwände eingelassen, was bedeutet, dass die Probe durch Strahlung erwärmt wird und keinen direkten Kontakt mit Verbrennungsgasen oder Heizspiralen hat. Dies stellt sicher, dass die chemische Reinheit des ZnCo2O4-Pulvers unbeeinträchtigt bleibt.

Präzisionssteuerung vs. Geschwindigkeit

Obwohl effektiv, beruht dieser Prozess auf allmählicher, gleichmäßiger Erwärmung und nicht auf schnellem thermischem Schock.

Das Steuerungssystem hält die Zieltemperatur aufrecht, um Über- oder Untererhitzung zu verhindern. Diese Präzision ist notwendig, um die Materialeigenschaften zu regulieren, erfordert jedoch die Einhaltung spezifischer Zeit- und Temperaturprotokolle, um wirksam zu sein.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihrer ZnCo2O4-Nachbehandlung zu maximieren, berücksichtigen Sie die folgenden Parameter:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass der Ofen kalibriert ist, um genau 350 °C zu halten, um eine vollständige Umwandlung in die Spinellstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Leistung liegt: Priorisieren Sie die Dauer des Ausglühens bei der Zieltemperatur, um die Kristallinität und elektrische Leitfähigkeit zu maximieren.

Letztendlich ist der Muffelofen die Brücke zwischen einem rohen Vorläufer und einem funktionalen, hochstabilen elektronischen Material.

Zusammenfassungstabelle:

| Parameter | Einfluss auf ZnCo2O4 | Ergebnis des Muffelofen-Ausglühens |

|---|---|---|

| Temperaturkontrolle | Kritisch bei ~350 °C | Vollständige Umwandlung in reine kristalline Spinell-Strukturphase |

| Thermische Gleichmäßigkeit | Verhindert Mischphasen | Gleichmäßige Partikelumwandlung und konsistente chemische Struktur |

| Kristallinität | Bestimmt den Elektronentransport | Verbesserte elektrische Leitfähigkeit für Hochleistungs-Kathoden |

| Reinheitskontrolle | Verhindert Kontamination | Isolierte Heizumgebung gewährleistet keine chemische Beeinträchtigung |

| Zyklusstabilität | Bestimmt die Batterielebensdauer | Stabiles Redoxpotential und verlängerte Materiallebensdauer |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Maximieren Sie das Potenzial Ihrer ZnCo2O4-Pulver mit präziser thermischer Verarbeitung. Mit Experten-F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die fortgeschrittene Laborforschung maßgeschneidert sind. Egal, ob Sie eine gleichmäßige Phasentransformation oder anpassbare Hochtemperatur-Lösungen für einzigartige Batteriematerialien benötigen, unsere Ausrüstung gewährleistet jedes Mal hohe Kristallinität und chemische Reinheit.

Bereit, Ihre Kathodenleistung zu optimieren? Kontaktieren Sie KINTEK noch heute für fachkundige Beratung und kundenspezifische Ofenlösungen!

Visuelle Anleitung

Referenzen

- Kiran Kumar Reddy Reddygunta, Aruna Ivaturi. Sheet-like ZnCo<sub>2</sub>O<sub>4</sub> microspheres and pomelo peel waste-derived activated carbon for high performance solid state asymmetric supercapacitors. DOI: 10.1039/d4se00182f

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche verschiedenen Arten von Muffelöfen gibt es und welche Eigenschaften haben sie? Wählen Sie den richtigen für Ihr Labor

- Wie stellt ein programmierbarer Muffelofen die Leistung von BAF-Polyimidfolien sicher? Beherrschen Sie die thermische Imidisierungssteuerung

- Welche Sicherheitsfunktionen sind in Muffelofenkonstruktionen integriert? Gewährleistung des Schutzes von Bediener und Ausrüstung

- Wie haben sich moderne Muffelöfen im Vergleich zu älteren Bauweisen verbessert? Entdecken Sie Präzision, Reinheit & Effizienz

- Was ist die Funktion eines Hochtemperatur-Hubofens beim Sinterprozess von SSZ-Elektrolytpellets?

- Welche Rolle spielt eine Muffelofen bei LDH-abgeleiteten Katalysatoren? Entfesseln Sie die Synthese von Hochleistungskatalysatoren

- Welche Materialien können Tiegelöfen schmelzen? Ein Leitfaden für Metalle, Glas & fortschrittliche Materialien

- Welche Funktionen erfüllt ein Labor-Muffelofen bei der Herstellung von Verbundfilmen? Expertenratgeber