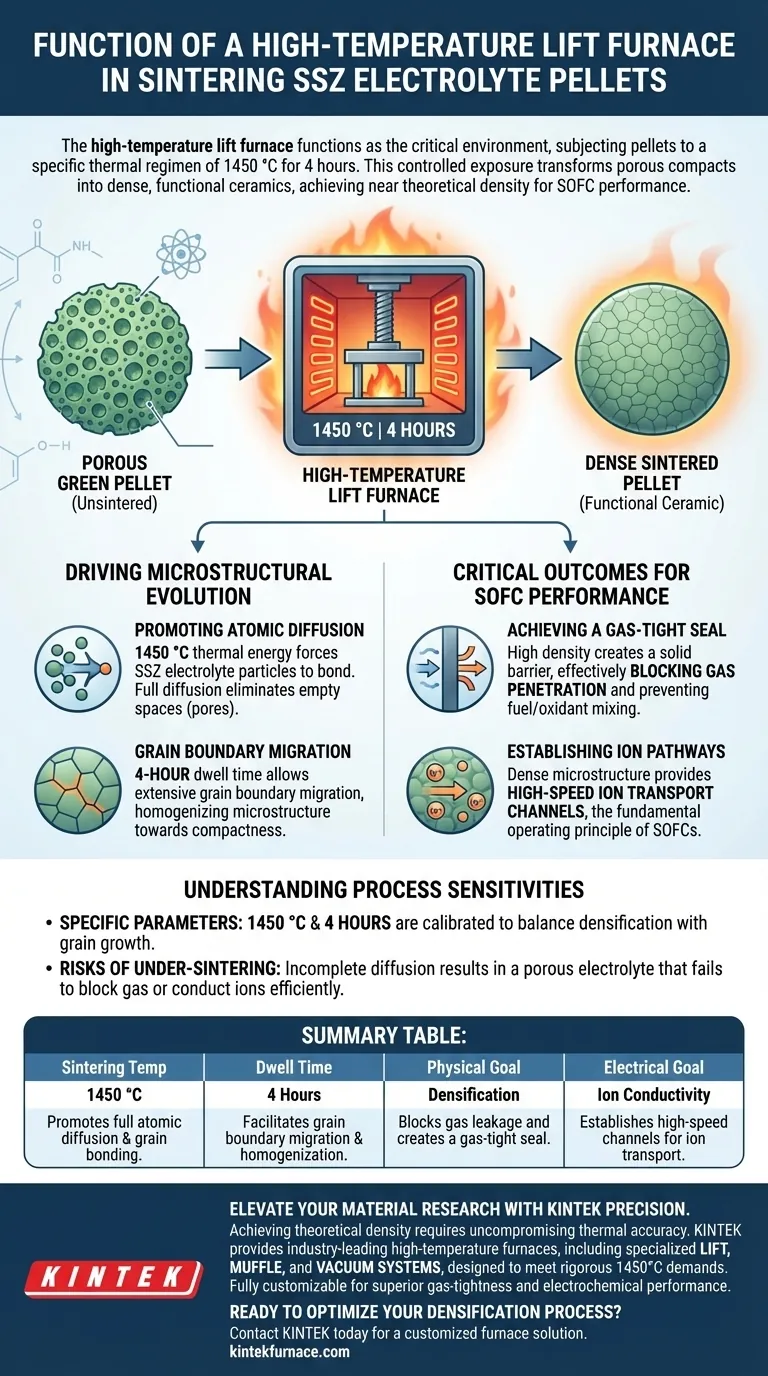

Der Hochtemperatur-Hubofen fungiert als kritische Umgebung für das Sintern von SSZ-Elektrolytpellets und unterzieht sie einem spezifischen thermischen Regime von 1450 °C für 4 Stunden. Diese kontrollierte Exposition fördert die vollständige Diffusion und Korngrenzenwanderung, wodurch das Material von einem porösen Pressling in eine dichte, funktionale Keramik umgewandelt wird.

Das Kernziel dieses Prozesses ist das Erreichen einer Verdichtung nahe der theoretischen Dichte. Dieser Zustand ist unerlässlich, um eine Komponente zu schaffen, die Gaslecks physisch blockiert und gleichzeitig als Hochgeschwindigkeitsleiter für Ionen in Festoxidbrennstoffzellen (SOFC) dient.

Mikrostrukturelle Entwicklung vorantreiben

Förderung der Atomdiffusion

Der Ofen bietet eine Umgebung mit extrem hohen Temperaturen von 1450 °C. Diese thermische Energie ist der Katalysator, der die Bindung von SSZ-Elektrolytpartikeln erzwingt.

Bei dieser Temperatur durchläuft das Material eine vollständige Diffusion. Die einzelnen Partikel verschmelzen und eliminieren effektiv die leeren Räume (Poren), die im „grünen“ (unverbrannten) Zustand vorhanden sind.

Korngrenzenwanderung

Der Sinterprozess ist nicht augenblicklich; er erfordert eine anhaltende Dauer von 4 Stunden. Diese Haltezeit ermöglicht eine umfangreiche Korngrenzenwanderung.

Während sich Korngrenzen bewegen und stabilisieren, homogenisiert sich die Mikrostruktur des SSZ-Pellets. Diese Wanderung ist der Mechanismus, der das Material zu seiner kompaktesten, festen Form treibt.

Kritische Ergebnisse für die SOFC-Leistung

Erreichen einer gasdichten Abdichtung

Das primäre physikalische Ergebnis dieses Heizprozesses ist die Verdichtung. Der Ofen stellt sicher, dass die Pellets eine Dichte erreichen, die sehr nahe am theoretischen Maximum des Materials liegt.

Diese hohe Dichte ist für den SOFC-Betrieb nicht verhandelbar. Sie schafft eine solide Barriere, die Gasdurchdringung effektiv blockiert und verhindert, dass Brenn- und Oxidationsgase direkt vermischt werden.

Ionenleitungswege etablieren

Über die physikalische Abdichtung hinaus bestimmt die Ofenbehandlung die elektrochemischen Eigenschaften des Pellets. Die dichte Mikrostruktur bietet Hochgeschwindigkeits-Ionentransportkanäle.

Diese Kanäle ermöglichen den freien Fluss von Sauerstoffionen durch den Elektrolyten. Diese Transportfähigkeit ist das grundlegende Funktionsprinzip einer Festoxidbrennstoffzelle.

Verständnis der Prozesssensitivitäten

Die Notwendigkeit spezifischer Parameter

Die spezifische Kombination von 1450 °C und 4 Stunden ist nicht willkürlich. Dieses Rezept ist kalibriert, um die Verdichtung mit dem Kornwachstum auszugleichen.

Risiken einer Unter-Sinterung

Wenn der Ofen die Zieltemperatur oder -dauer nicht einhält, ist die Diffusion unvollständig. Dies führt zu einem porösen Elektrolyten, der Gas nicht blockiert oder Ionen nicht effizient leitet.

Optimierung Ihrer Sinterstrategie

Um sicherzustellen, dass Ihre SSZ-Elektrolyte in einer Brennstoffzelle korrekt funktionieren, müssen Sie die strikte Einhaltung des thermischen Profils priorisieren.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Abdichtung liegt: Stellen Sie sicher, dass der Ofen zuverlässig 1450 °C erreicht, um die Dichte zu maximieren und Gaslecks zu verhindern.

- Wenn Ihr Hauptaugenmerk auf elektrischer Effizienz liegt: Überprüfen Sie, ob die 4-stündige Haltezeit vollständig eingehalten wird, um die kontinuierliche Kornstruktur für den Hochgeschwindigkeits-Ionentransport zu etablieren.

Der Hochtemperatur-Hubofen ist nicht nur ein Heizgerät; er ist das Werkzeug, das die strukturelle und elektrochemische Integrität der endgültigen Brennstoffzelle bestimmt.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Funktion/Auswirkung |

|---|---|---|

| Sintertemperatur | 1450 °C | Fördert vollständige Atomdiffusion & Kornbindung |

| Haltezeit | 4 Stunden | Ermöglicht Korngrenzenwanderung & Homogenisierung |

| Physikalisches Ziel | Verdichtung | Blockiert Gaslecks und schafft eine gasdichte Abdichtung |

| Elektrisches Ziel | Ionenleitfähigkeit | Schafft Hochgeschwindigkeitskanäle für den Ionentransport |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Das Erreichen der theoretischen Dichte von SSZ-Elektrolytpellets erfordert kompromisslose thermische Genauigkeit. KINTEK bietet branchenführende Hochtemperaturöfen, einschließlich spezialisierter Hub-, Muffel- und Vakuumsysteme, die für die anspruchsvollen 1450 °C-Anforderungen der SOFC-Fertigung entwickelt wurden. Unterstützt durch F&E und Fertigungsexpertise sind unsere Systeme vollständig anpassbar, um sicherzustellen, dass Ihre Sinterprotokolle eine überlegene Gasdichtigkeit und elektrochemische Leistung erzielen.

Bereit, Ihren Verdichtungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Ofenlösung.

Visuelle Anleitung

Referenzen

- Hao Dong, Zhaotong Wei. Study on Performance and Preparation of Lanthanum-Strontium-Iron-Chromium Electrodes for Using in Symmetric SOFC. DOI: 10.54097/8d6pg665

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie trägt ein Labor-Muffelofen zur elektrischen Polarisierung von PVDF-Sensoren bei? Optimierung der Aktivierung

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie werden Muffelöfen und Vakuumversiegelungstechniken zur Bewertung von Hochentropielegierungen eingesetzt? Experte Stabilitätsleitfaden

- Welche Rolle spielt ein Labor-Hochtemperatur-Muffelofen in der Pyrolysephase von UHTCMCs?

- Was sind die Vorteile der Verwendung eines Muffelofens? Vielseitigkeit, gleichmäßige Erwärmung für Ihr Labor

- Wie lauten die Temperatur- und Spannungsangaben des Muffelofens?Wichtige Details für optimale Leistung

- Welche Wartungsprüfungen sind für einen Muffelofen erforderlich? Gewährleisten Sie Sicherheit und Genauigkeit in Ihrem Labor

- Welche Rolle spielt ein Labor-Hochtemperatur-Muffelofen bei der Karbonisierung von Sonnenblumenschalen?