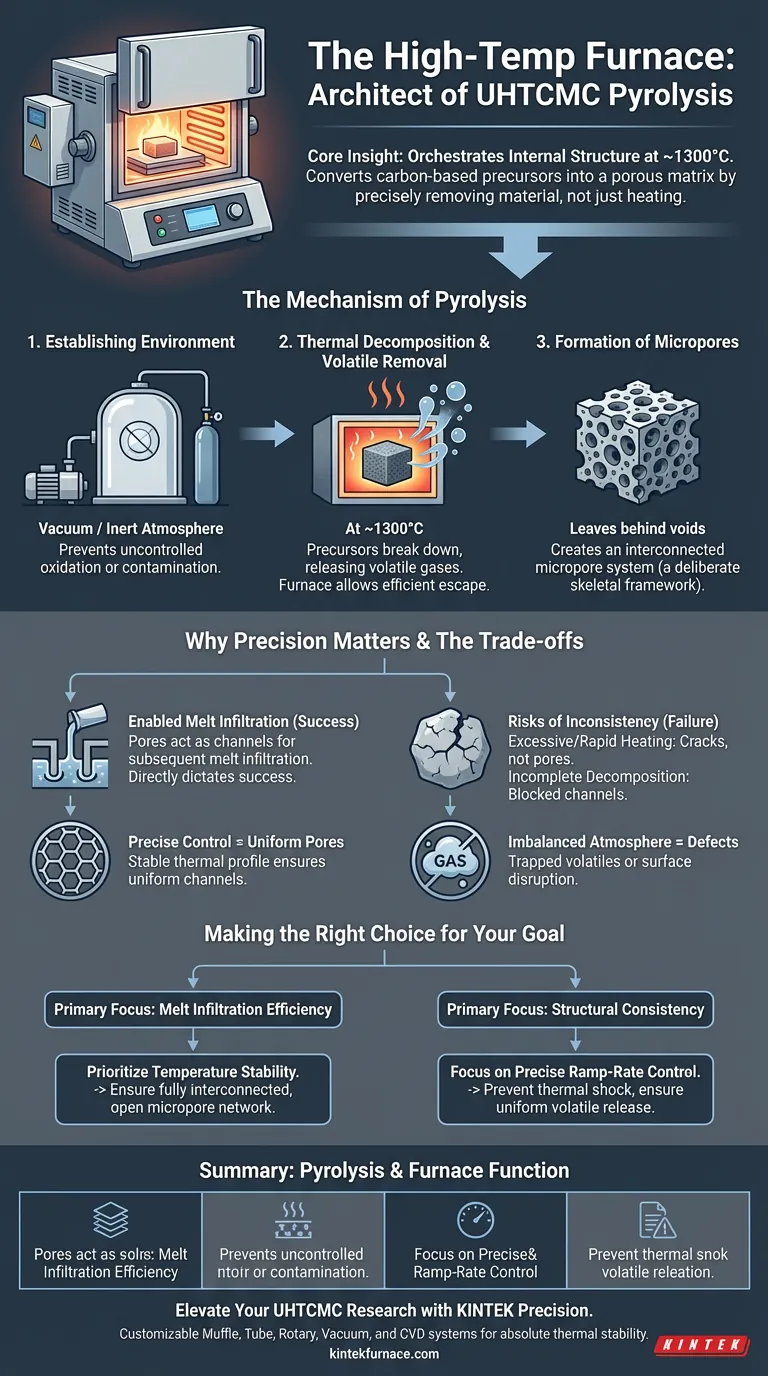

Ein Labor-Hochtemperatur-Muffelofen fungiert als primärer Architekt der inneren Mikrostruktur des Verbundwerkstoffs während der Pyrolyse. Insbesondere schafft er eine kontrollierte Umgebung – typischerweise bei 1300 °C –, um kohlenstoffbasierte Vorläufer in eine poröse Matrix umzuwandeln und so das notwendige Gerüst für nachfolgende Verarbeitungsschritte zu etablieren.

Kernpunkt: Die Rolle des Ofens geht über einfaches Erhitzen hinaus; er orchestriert die präzise Entfernung von Material. Durch die Kontrolle der thermischen Zersetzung "höhlt" der Ofen spezifische Wege innerhalb der Matrix aus und schafft ein vernetztes Porensystem, das für die endgültige Dichte und Festigkeit des Verbundwerkstoffs unerlässlich ist.

Der Mechanismus der Pyrolyse

Schaffung der Umgebung

Der Ofen muss während des gesamten Prozesses eine stabile Vakuum- oder Inertgasatmosphäre bieten.

Diese Isolierung ist entscheidend. Sie verhindert unkontrollierte Oxidation oder Kontamination durch die Außenluft, während das Material chemische Umwandlungen durchläuft.

Thermische Zersetzung und Entfernung flüchtiger Bestandteile

Bei Temperaturen von etwa 1300 °C initiiert der Ofen die thermische Zersetzung der kohlenstoffbasierten Vorläufer innerhalb des Vorformlings.

Wenn diese Vorläufer zerfallen, setzen sie flüchtige Gase frei. Der Ofen ermöglicht die effiziente Entweichung dieser flüchtigen Bestandteile, wodurch physisch Masse aus der Verbundstruktur entfernt wird.

Bildung von Mikroporen

Die Evakuierung der flüchtigen Bestandteile hinterlässt Hohlräume, was zur Bildung eines vernetzten Mikroporensystems führt.

Dies ist kein Defekt, sondern ein beabsichtigtes Merkmal. Der Ofen verwandelt einen dichten Vorläufer in ein poröses Skelett, was das charakteristische Merkmal einer erfolgreichen Pyrolysephase ist.

Warum Ofenpräzision wichtig ist

Ermöglichung der Schmelzinfiltration

Die während der Pyrolyse erzeugten Mikroporen dienen einem funktionalen Zweck: Sie fungieren als Kanäle für die Schmelzinfiltration.

Wenn der Ofen eine geschlossene oder nicht vernetzte Porenstruktur erzeugt, kann das geschmolzene Material in der nächsten Stufe nicht in die Matrix eindringen. Die Qualität der Pyrolyse bestimmt direkt den Erfolg der Infiltration.

Kontrolle der Porenverteilung

Die Präzision der Temperaturregelung bestimmt direkt die endgültige Porosität und die Verteilung der Poren.

Temperaturschwankungen können zu ungleichmäßigen Porengrößen oder lokalen Dichtevariationen führen. Ein stabiles thermisches Profil gewährleistet, dass die "Kanäle" im gesamten Verbundwerkstoff gleichmäßig sind.

Verständnis der Kompromisse

Das Risiko thermischer Inkonsistenz

Obwohl hohe Hitze notwendig ist, kann übermäßige oder zu schnelle Erwärmung nachteilig sein.

Wenn die Temperatur zu schnell ansteigt, können sich flüchtige Bestandteile explosiv ausdehnen und Risse statt Mikroporen verursachen. Wenn die Temperatur zu niedrig ist, bleibt die Zersetzung unvollständig, was die für die Infiltration benötigten Kanäle blockiert.

Ausgleich von Atmosphäre und Druck

Die Aufrechterhaltung des richtigen Vakuum- oder Inertgasdrucks ist ein heikler Ausgleich.

Ein unzureichendes Vakuum kann flüchtige Bestandteile in der Matrix einschließen, was zu Aufblähungen oder strukturellen Defekten führt. Übermäßig aggressive Vakuum-Bedingungen können jedoch die Oberflächenintegrität des Vorformlings stören.

Die richtige Wahl für Ihr Ziel treffen

Um die strukturelle Integrität von Ultrahochtemperatur-Keramikmatrix-Verbundwerkstoffen zu gewährleisten, sollte Ihr Ansatz zur Ofenbedienung mit Ihren spezifischen Verarbeitungszielen übereinstimmen:

- Wenn Ihr Hauptaugenmerk auf der Effizienz der Schmelzinfiltration liegt: Priorisieren Sie die Temperaturstabilität, um die Bildung eines vollständig vernetzten, offenen Mikroporennetzwerks zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Konsistenz liegt: Konzentrieren Sie sich auf eine präzise Temperaturanstiegsrate, um thermische Schocks zu vermeiden und eine gleichmäßige Freisetzung flüchtiger Bestandteile über die gesamte Geometrie zu gewährleisten.

Letztendlich ist der Laborofen nicht nur eine Wärmequelle; er ist das Werkzeug, das die Permeabilität und die zukünftige Festigkeit Ihres Verbundwerkstoffs bestimmt.

Zusammenfassungstabelle:

| Pyrolysephase | Ofenfunktion | Ergebnis für UHTCMC |

|---|---|---|

| Atmosphärenkontrolle | Bietet Vakuum-/Inertgas-Isolation | Verhindert Oxidation und Kontamination |

| Thermische Zersetzung | Kontrollierte Erwärmung bei ca. 1300 °C | Entfernt flüchtige Bestandteile aus Kohlenstoffvorläufern |

| Mikrostrukturdesign | Präzise Temperaturanstiegsratensteuerung | Erzeugt vernetzte Mikroporennetzwerke |

| Prozessintegration | Kanäle bilden | Ermöglicht erfolgreiche nachfolgende Schmelzinfiltration |

Verbessern Sie Ihre UHTCMC-Forschung mit KINTEK-Präzision

Die Integrität Ihrer Keramikmatrix-Verbundwerkstoffe hängt von der Präzision Ihrer Pyrolyseumgebung ab. KINTEK bietet branchenführende thermische Lösungen, die speziell für die anspruchsvollen Anforderungen der Forschung an fortgeschrittene Materialien entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die absolute thermische Stabilität und Atmosphärenkontrolle gewährleisten. Ob Sie die Effizienz der Schmelzinfiltration oder die strukturelle Konsistenz optimieren, unsere Labor-Hochtemperaturöfen liefern die gleichmäßige Erwärmung, die erforderlich ist, um die zukünftige Festigkeit Ihres Materials zu definieren.

Bereit, Ihre Pyrolysephase zu meistern? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Ofenlösung.

Visuelle Anleitung

Referenzen

- Luis Baier, Vito Leisner. Development of ultra-high temperature ceramic matrix composites for hypersonic applications via reactive melt infiltration and mechanical testing under high temperature. DOI: 10.1007/s12567-024-00562-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Unterschied zwischen einem Elektroofen und einem Muffelofen? Wählen Sie das richtige Heizgerät für Ihr Labor

- Was sind die gängigen Anwendungen von Muffelöfen? Wesentlich für Materialanalyse, Wärmebehandlung und Synthese

- Warum ist das Ausglühen in einem Muffelofen bei 600 Grad Celsius für ZnCo2O4 entscheidend? Hochleistungs-Spinellkatalysatoren freisetzen

- Warum ist ein Labor-Muffelofen für die CCT-Nanokatalysator-Vorbereitung unerlässlich? Optimieren Sie Ihre Kalzinierungsergebnisse

- Was ist die Funktion eines Labor-Muffelofens bei der Nachbehandlung von BiVO4-photokatalytischen Elektroden?

- Was ist die Kernrolle eines Muffelofens bei der Fe3O4/C-Synthese? Optimieren Sie Ihren Magnetisierungsröstprozess

- Welche controller-basierten Klassifizierungen gibt es bei Muffelöfen? Wählen Sie die richtige Steuerung für Ihr Labor

- Was ist die Hauptfunktion eines Hochtemperatur-Muffelofens bei der Ilmenit-Schmelze? Verbesserung der karbothermischen Effizienz