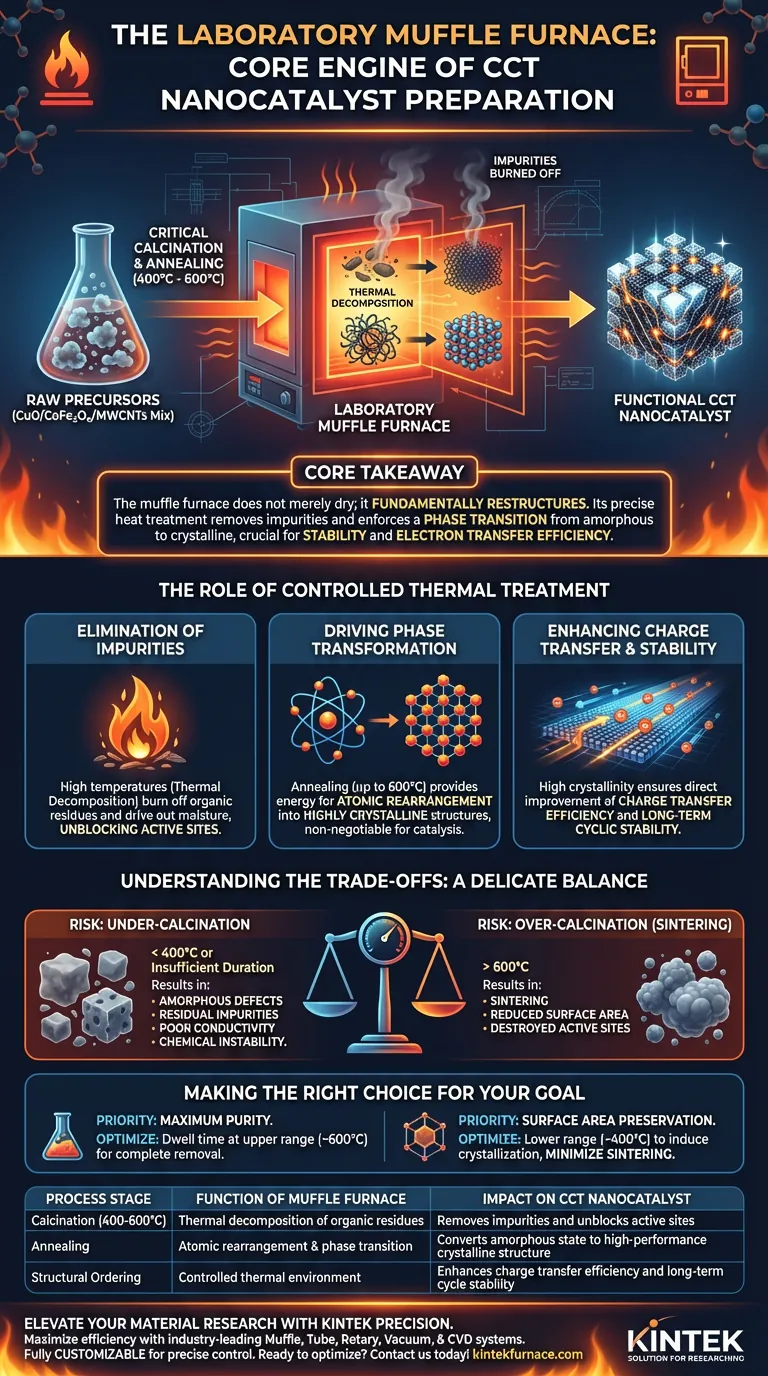

Der Labor-Muffelofen ist die primäre Antriebskraft für die kritischen Kalzinierungs- und Ausglühphasen bei der Synthese von CuO/CoFe2O4/MWCNT (CCT)-Nanokatalysatoren. Durch die Aufrechterhaltung einer streng kontrollierten thermischen Umgebung zwischen 400 °C und 600 °C treibt der Ofen die wesentlichen chemischen und physikalischen Umwandlungen voran, die erforderlich sind, um Rohvorläufer in ein funktionelles, leistungsstarkes katalytisches Material umzuwandeln.

Kernbotschaft Der Muffelofen trocknet das Material nicht nur; er restrukturiert es grundlegend. Seine präzise Wärmebehandlung entfernt Verunreinigungen und erzwingt einen Phasenübergang von amorph zu kristallin, was der entscheidende Faktor für die Stabilität und die Elektronentransfereffizienz des Katalysators ist.

Die Rolle der kontrollierten Wärmebehandlung

Die Herstellung von CCT-Nanokatalysatoren ist nicht nur ein Mischen von Zutaten; es geht darum, eine bestimmte Kristallstruktur zu entwickeln. Der Muffelofen fungiert als die Umgebung, in der diese strukturelle Entwicklung stattfindet.

Beseitigung von Verunreinigungen

Rohe Vorläufermaterialien enthalten oft Restwasser und organische Verunreinigungen, die die katalytische Aktivität hemmen können.

Der Muffelofen nutzt hohe Temperaturen, um die thermische Zersetzung auszulösen. Dies verbrennt organische Rückstände effektiv und treibt Feuchtigkeit aus, die sonst aktive Stellen auf der Oberfläche des Katalysators blockieren würde.

Antrieb der Phasentransformation

Die anfänglichen Komponenten der Katalysatormischung liegen oft in einem amorphen (ungeordneten) Zustand vor.

Durch das Ausglühen bei Temperaturen bis zu 600 °C liefert der Ofen die Energie, die benötigt wird, um Atome in eine hochkristalline Phasenstruktur umzuordnen. Dieser Übergang ist unerlässlich, um die Materialeigenschaften zu erzielen, die für die fortschrittliche Katalyse erforderlich sind.

Verbesserung des Ladungstransfers und der Stabilität

Die Effizienz eines Katalysators hängt stark davon ab, wie gut er die Elektronenbewegung erleichtert.

Durch die Gewährleistung einer hohen Kristallinität verbessert der Muffelofen direkt die Effizienz des Ladungstransfers des endgültigen CCT-Verbundmaterials. Darüber hinaus verfestigt diese strukturelle Ordnung das Material und verleiht ihm die langfristige Stabilität, die notwendig ist, um wiederholten katalytischen Zyklen standzuhalten, ohne sich zu zersetzen.

Verständnis der Kompromisse

Obwohl der Muffelofen unerlässlich ist, ist der Ansatz "mehr Hitze ist besser" eine häufige Fallstrick. Der Prozess erfordert ein feines Gleichgewicht.

Das Risiko der Überkalzinierung

Wenn die Temperatur den optimalen Bereich (über 600 °C für diese spezielle Anwendung) überschreitet, besteht die Gefahr des Sinterns. Dies führt dazu, dass Nanopartikel zusammenklumpen, die Oberfläche drastisch reduzieren und die aktiven Stellen zerstören, die Sie zu schaffen versucht haben.

Das Risiko der Unterkalzinierung

Umgekehrt führt das Nichterreichen der erforderlichen Temperatur oder Dauer zu einer unvollständigen Phasentransformation. Dies hinterlässt das Material mit amorphen Defekten und Restverunreinigungen, was zu schlechter Leitfähigkeit und chemisch instabilen Katalysatoren führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer CCT-Nanokatalysatoren zu maximieren, müssen Sie die Ofenparameter auf Ihre spezifischen Ziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit liegt: Priorisieren Sie eine Haltezeit am oberen Ende des Temperaturbereichs (nahe 600 °C), um die vollständige Entfernung hartnäckiger organischer Verunreinigungen und Wasser zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Oberfläche liegt: Nutzen Sie den unteren Bereich des effektiven Temperaturbereichs (näher an 400 °C), um die Kristallisation zu induzieren und gleichzeitig das Risiko des Partikelsinterns zu minimieren.

Der Muffelofen ist nicht nur ein Heizgerät; er ist ein Präzisionsinstrument, das die endgültige Effizienz und Lebensdauer Ihres Nanokatalysators bestimmt.

Zusammenfassungstabelle:

| Prozessstufe | Funktion des Muffelofens | Auswirkung auf CCT-Nanokatalysator |

|---|---|---|

| Kalzinierung (400-600°C) | Thermische Zersetzung organischer Rückstände | Entfernt Verunreinigungen und blockiert aktive Stellen |

| Ausglühen | Atomare Umlagerung & Phasenübergang | Wandelt amorphen Zustand in hochleistungsfähige kristalline Struktur um |

| Strukturelle Ordnung | Kontrollierte thermische Umgebung | Verbessert die Effizienz des Ladungstransfers und die langfristige Zyklusstabilität |

Erweitern Sie Ihre Materialforschung mit KINTEK-Präzision

Maximieren Sie die Effizienz Ihrer CCT-Nanokatalysator-Synthese mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf F&E-Expertise und erstklassige Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen von Labor- und industriellen Hochtemperaturanwendungen entwickelt wurden.

Ob Sie eine präzise Temperaturregelung zur Vermeidung von Sintern oder spezielle atmosphärische Bedingungen für einzigartige Materialeigenschaften benötigen, unsere Öfen sind vollständig anpassbar, um Ihre genauen Forschungsanforderungen zu erfüllen.

Bereit, Ihre katalytische Leistung zu optimieren? Kontaktieren Sie uns noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Davis Varghese, M. Victor Antony Raj. Synergistic design of CuO/CoFe₂O₄/MWCNTs ternary nanocomposite for enhanced photocatalytic degradation of tetracycline under visible light. DOI: 10.1038/s41598-024-82926-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Vorteile des SPS-Verfahrens gegenüber Muffelöfen für feinkörnige Keramiken? Erreichen nahezu theoretischer Dichte

- Wie erleichtert ein Hochtemperatur-Heizofen die Homogenisierung von Schiffbaustahl? Erreichen Sie höchste Gleichmäßigkeit

- Welche Ofenfunktionen gewährleisten ein hochwertiges Brennen? Erreichen Sie gleichmäßiges Sintern & überlegene Ergebnisse

- Wie wird die Tür eines Kastentyp-Widerstandsofens gesichert und bedient? Gewährleistung von Sicherheit und Effizienz in Ihrem Labor

- Was sind einige Fortschritte in der modernen Muffelofentechnologie? Steigern Sie Präzision und Effizienz in Ihrem Labor

- Welche Rolle spielt eine Muffelofen bei der Torrefizierung von Biomassepellets? Optimieren Sie Ihre Hochtemperaturverarbeitung

- Wie erleichterte ein industrieller Muffelofen die chemische Aktivierung von Ton? Hochleistungs-Zeolithe freischalten

- Was ist die Hauptaufgabe einer Muffelkammer bei der Kalzinierung von DPC/RuPt-Katalysatoren? Erreichen Sie 800 °C Präzision