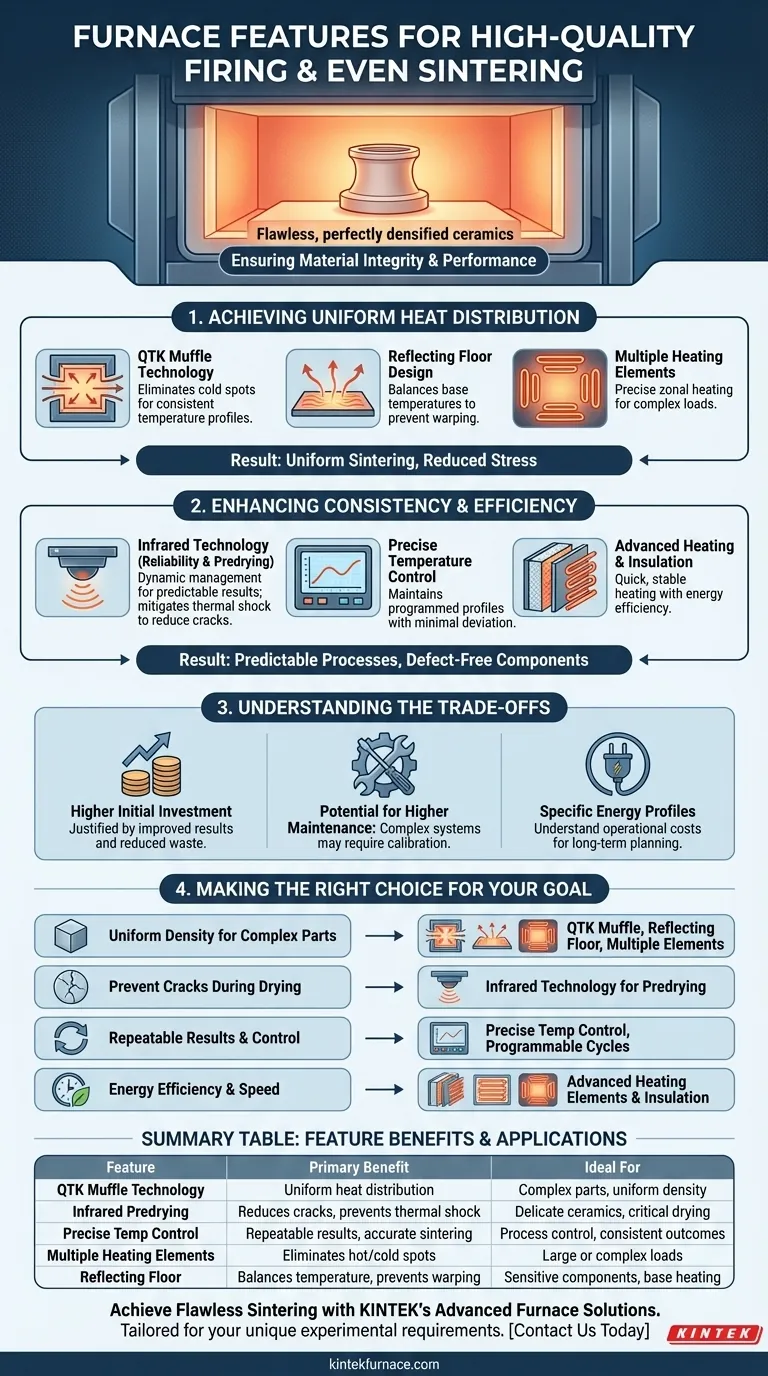

Hochwertiges Brennen und gleichmäßiges Sintern in einem Ofen werden hauptsächlich durch Technologien gewährleistet, die eine gleichmäßige Wärmeverteilung, ein präzises Wärmemanagement und kontrollierte atmosphärische Bedingungen fördern. Zu den Hauptmerkmalen gehören fortschrittliche Muffeldesigns, reflektierende Elemente, Infrarottechnologie für die Vortrocknung, präzise Temperaturregelungen und programmierbare Brennzyklen.

Ein hochwertiges Brennen und gleichmäßiges Sintern sind entscheidend für die Materialintegrität und Leistung. Die effektivsten Öfen integrieren Designelemente und Technologien, die die Wärmeübertragung präzise steuern, thermische Schocks verhindern und die Konsistenz über die gesamte Brennkammer gewährleisten, was zu fehlerfreien und gleichmäßig verdichteten Bauteilen führt.

Gleichmäßige Wärmeverteilung erreichen

Eine gleichmäßige Wärme in der Brennkammer ist grundlegend für ein gleichmäßiges Sintern. Ohne sie können Teile unterschiedliche Schrumpfung oder Eigenschaftsschwankungen erfahren.

QTK-Muffeltechnologie

Die QTK-Muffeltechnologie wurde entwickelt, um eine gleichmäßige Wärmeverteilung in der Ofenkammer zu gewährleisten. Dieses spezielle Muffeldesign hilft, Kältezonen zu eliminieren und sicherzustellen, dass alle Teile dem gleichen Temperaturprofil ausgesetzt sind. Das Ergebnis sind konsistentere Sinterergebnisse und reduzierte Materialbelastung.

Reflektierendes Bodendesign

Ein reflektierender Boden in der Ofenkammer unterstützt die Wärmeübertragung weiter. Durch die Reflexion von Wärmeenergie hilft er, die Temperaturen auszugleichen, insbesondere am Boden des Brennraums. Dies verhindert Temperaturgradienten, die zu ungleichmäßigem Sintern oder Verzug empfindlicher Bauteile führen können.

Mehrere Heizelemente

Öfen, die mit mehreren Heizelementen ausgestattet sind, können eine gleichmäßigere Wärmeverteilung erreichen. Strategisch platzierte Elemente ermöglichen eine präzise Zonenheizung und verhindern lokale Temperaturschwankungen. Dies ist entscheidend für große oder komplexe Lasten, bei denen eine einzelne Wärmequelle heiße und kalte Stellen erzeugen könnte.

Brennkonsistenz und Effizienz verbessern

Über die statische Wärmeverteilung hinaus wirken sich dynamische Steuerungs- und Effizienzfunktionen erheblich auf die Qualität des Brennprozesses aus.

Infrarottechnologie für Zuverlässigkeit

Integrierte Infrarottechnologie bietet zuverlässigere Brennergebnisse und erhöhte Effizienz. Diese Technologie überwacht und steuert die Temperatur dynamischer und passt sich an das zu verarbeitende Material an. Sie trägt zu einem besser vorhersehbaren und konsistenten Brennprozess bei.

Infrarot für die Vortrocknung

Insbesondere Infrarottechnologie, die während des Vortrocknungsprozesses eingesetzt wird, hilft, das Risiko von Rissen zu reduzieren. Wenn sich der Ofen schließt, können schnelle Temperaturänderungen Spannungen verursachen. Die Infrarotunterstützung bei der Vortrocknung mildert diesen thermischen Schock und verhindert strukturelle Schäden an Keramiken.

Präzise Temperaturregelung

Eine präzise Temperaturregelung ist für hochwertiges Sintern unerlässlich. Fortschrittliche Steuerungssysteme halten das programmierte Temperaturprofil mit minimaler Abweichung ein. Diese Genauigkeit stellt sicher, dass das Material die richtigen Phasenübergänge und Verdichtung erfährt, ohne übermäßige oder unzureichende Erwärmung.

Fortschrittliche Heizelemente & Isolierung

Die Kombination aus fortschrittlichen Heizelementen und überlegener Isolierung trägt sowohl zur Effizienz als auch zur Stabilität bei. Effiziente Heizelemente erreichen schnell die Zieltemperaturen und halten sie stabil, während eine überlegene Isolierung Wärmeverluste minimiert. Diese Partnerschaft gewährleistet Energieeffizienz und eine konsistente thermische Umgebung.

Abwägungen verstehen

Während diese Funktionen die Qualität verbessern, bringen sie oft Überlegungen hinsichtlich Kosten, Komplexität und Wartung mit sich.

Erhöhte Anfangsinvestition

Öfen mit fortschrittlichen Funktionen wie der QTK-Muffeltechnologie oder integrierten Infrarotsystemen haben in der Regel höhere Anschaffungskosten. Diese Investition wird oft durch verbesserte Ergebnisse und reduzierte Materialverschwendung gerechtfertigt, ist aber ein Faktor bei der Beschaffung.

Potenziell höhere Wartung

Komplexere Systeme mit mehreren Heizzonen oder speziellen Sensoren erfordern möglicherweise anspruchsvollere Wartung. Regelmäßige Kalibrierung und Instandhaltung sind unerlässlich, um sicherzustellen, dass diese fortschrittlichen Funktionen weiterhin optimal funktionieren.

Energieverbrauch für spezifische Technologien

Obwohl die Gesamteffizienz verbessert wird, können bestimmte fortschrittliche Heizmethoden spezifische Energieverbrauchsprofile aufweisen. Das Verständnis der Betriebskosten, die mit diesen Technologien verbunden sind, ist für die langfristige Planung wichtig.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens beinhaltet die Priorisierung von Merkmalen basierend auf Ihren spezifischen Material- und Produktionsanforderungen.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Dichte bei komplexen Teilen liegt: Priorisieren Sie Öfen mit QTK-Muffeltechnologie, reflektierenden Böden und mehreren Heizelementen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Rissen in kritischen Trocknungsphasen liegt: Suchen Sie nach Öfen, die Infrarottechnologie speziell für die Vortrocknung integrieren.

- Wenn Ihr Hauptaugenmerk auf wiederholbaren Ergebnissen und Prozesskontrolle liegt: Stellen Sie sicher, dass der Ofen über eine präzise Temperaturregelung und programmierbare Brennzyklen verfügt.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Geschwindigkeit liegt: Erwägen Sie Öfen mit fortschrittlichen Heizelementen und überlegener Isolierung.

Die Integration dieser spezialisierten Funktionen zeichnet einen Hochleistungs-Ofen aus und führt zu durchweg überlegenen Brenn- und Sinterergebnissen.

Zusammenfassungstabelle:

| Merkmal | Hauptvorteil | Ideal für |

|---|---|---|

| QTK-Muffeltechnologie | Gleichmäßige Wärmeverteilung | Komplexe Teile, gleichmäßige Dichte |

| Infrarot-Vortrocknung | Reduziert Risse, verhindert thermischen Schock | Empfindliche Keramiken, kritische Trocknungsphasen |

| Präzise Temperaturregelung | Wiederholbare Ergebnisse, genaues Sintern | Prozesskontrolle, konsistente Ergebnisse |

| Mehrere Heizelemente | Eliminiert heiße/kalte Stellen | Große oder komplexe Lasten |

| Reflektierender Boden | Gleicht Temperatur aus, verhindert Verzug | Empfindliche Bauteile, Bodenheizung |

Erreichen Sie makelloses Sintern und hochwertiges Brennen mit den fortschrittlichen Ofenlösungen von KINTEK. Mit herausragender F&E und eigener Fertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie gleichmäßige Dichte für komplexe Teile oder Rissvermeidung während der Trocknung benötigen, KINTEK kann eine Lösung für Sie maßschneidern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Technologien die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion