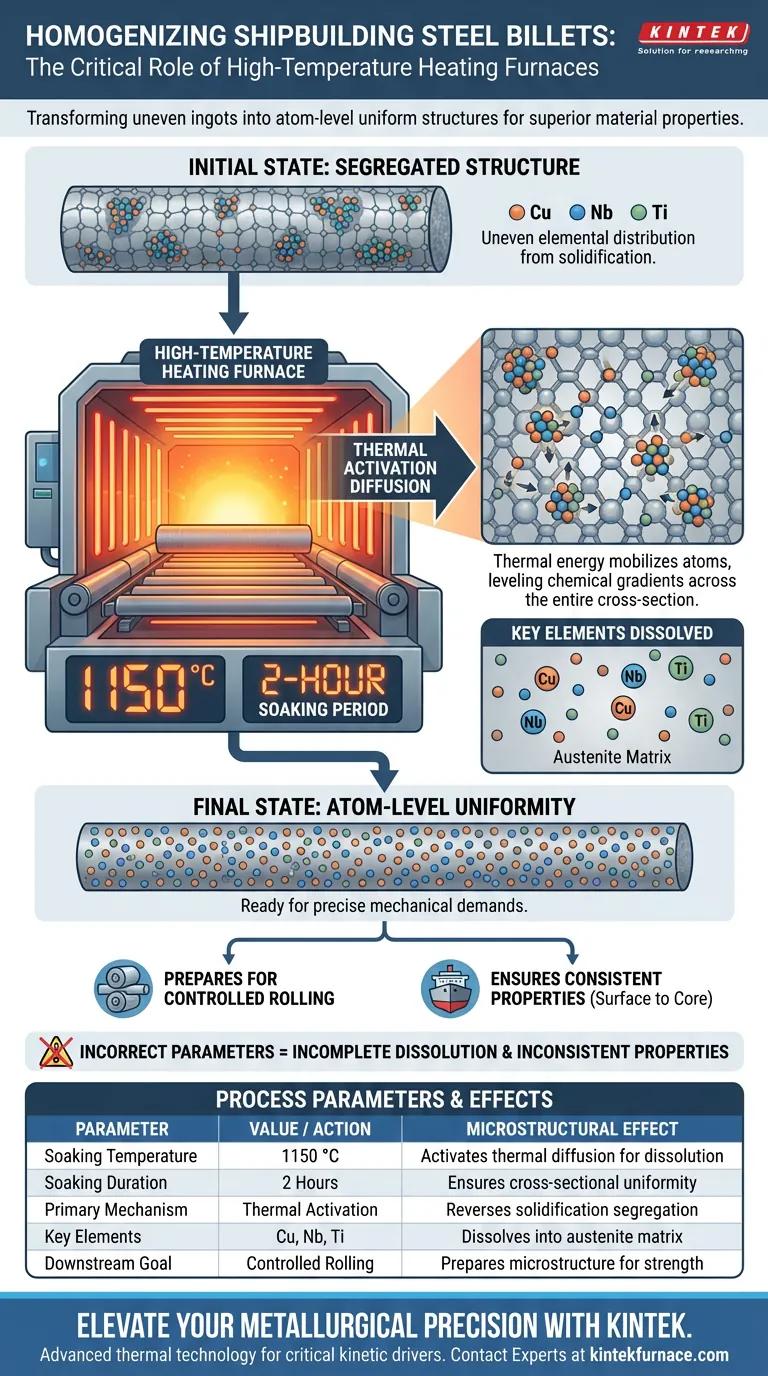

Hochtemperaturerhitzen wirkt als kritischer kinetischer Treiber für die Materialgleichmäßigkeit bei Schiffbaustahl. Durch das Erhitzen von Stahlbarren auf 1150 °C und das Halten dieser Temperatur für eine 2-stündige Haltezeit nutzt der Ofen die thermische Aktivierungsdiffusion bei hohen Temperaturen, um segregierte Mikrolegierungselemente in der Austenitmatrix aufzulösen.

Der Kernzweck dieses Prozesses besteht darin, die ungleichmäßige Elementverteilung von Rohbarren in eine homogene Struktur auf atomarer Ebene umzuwandeln. Durch vollständiges Auflösen wichtiger Elemente wie Kupfer und Niob bereitet der Ofen die Mikrostruktur des Stahls auf die präzisen mechanischen Anforderungen des anschließenden gesteuerten Walzens vor.

Der Mechanismus der Homogenisierung

Thermische Aktivierungsdiffusion

Der primäre Mechanismus ist die thermische Aktivierungsdiffusion bei hohen Temperaturen.

Bei 1150 °C ist die dem Stahlgitter zugeführte thermische Energie ausreichend, um Atome zu mobilisieren.

Diese Energie ermöglicht es den Atomen, von Bereichen hoher Konzentration zu Bereichen niedriger Konzentration zu wandern und so chemische Gradienten effektiv auszugleichen.

Die Rolle der Haltezeit

Das Erreichen der Zieltemperatur ist nur der erste Schritt; das Halten ist ebenso wichtig.

Die 2-stündige Haltezeit stellt sicher, dass die thermische Aktivierung die gesamte Querschnittsfläche des Knüppels durchdringt.

Diese Dauer ermöglicht eine ausreichende Zeit für den Diffusionsprozess, um abgeschlossen zu werden, und stellt sicher, dass der Kern des Barrens genauso homogenisiert ist wie die Oberfläche.

Umverteilung von Legierungselementen

Umkehrung der Erstarrungssegregation

Wenn Stahlbarren zum ersten Mal erstarren, segregieren die Elemente auf natürliche Weise und bilden Cluster mit ungleichmäßiger Zusammensetzung.

Der Heizofen kehrt diese natürliche Segregation um.

Er verteilt diese Elemente von ihrem verklumpten Zustand in eine homogene Verteilung auf atomarer Ebene um.

Auflösen kritischer Mikrolegierungen

Schiffbaustahl ist für seine Festigkeit und Haltbarkeit auf spezifische Mikrolegierungselemente angewiesen.

Der Prozess zielt speziell auf Kupfer, Niob und Titan ab.

Der Ofen stellt sicher, dass diese Elemente vollständig in die Austenitmatrix aufgelöst werden, was eine Voraussetzung für ihre Wirksamkeit in späteren Verarbeitungsstufen ist.

Verständnis der Prozessabhängigkeiten

Die Verbindung zum gesteuerten Walzen

Diese Heizphase kann nicht isoliert betrachtet werden; sie ist ein Vorbereitungsschritt.

Die Homogenisierung ist speziell darauf ausgelegt, die Mikrostruktur für das anschließende gesteuerte Walzen vorzubereiten.

Wenn die Elemente hier nicht vollständig aufgelöst sind, können sie während der Walzphase nicht richtig ausfallen, um den Stahl zu verstärken.

Einhaltung von Parametern

Der Erfolg hängt streng von der Einhaltung der spezifischen Zeit- und Temperaturparameter ab.

Das Unterschreiten von 1150 °C kann zu einer unvollständigen Auflösung von Niob oder Titan führen.

Ebenso birgt das Verkürzen der 2-stündigen Haltezeit die Gefahr, dass der Kern des Knüppels segregiert bleibt, was zu inkonsistenten Materialeigenschaften führt.

Optimierung für mikrostrukturelle Integrität

Um sicherzustellen, dass der Stahlknüppel die strengen Anforderungen für den Schiffbau erfüllt, müssen Sie die thermischen Eingaben streng kontrollieren.

- Wenn Ihr Hauptaugenmerk auf der vollständigen Elementauflösung liegt: Stellen Sie sicher, dass die Ofentemperatur mindestens 1150 °C erreicht und hält, um die Diffusion von Kupfer, Niob und Titan zu aktivieren.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Querschnittsverteilung liegt: Erzwingen Sie strikt die 2-stündige Haltezeit, damit Diffusionsmechanismen die Chemie von der Oberfläche bis zum Kern ausgleichen können.

Präzises Wärmemanagement in dieser Phase schafft die grundlegende chemische Homogenität, die für Hochleistungsstahl erforderlich ist.

Zusammenfassungstabelle:

| Prozessparameter | Zielwert / Aktion | Mikrostruktureller Effekt |

|---|---|---|

| Halte-Temperatur | 1150 °C | Aktiviert thermische Diffusion zur Auflösung von Mikrolegierungen |

| Halte-Dauer | 2 Stunden | Gewährleistet gleichmäßige Querschnittsverteilung von Oberfläche bis Kern |

| Primärer Mechanismus | Thermische Aktivierung | Kehrt Erstarrungssegregation auf atomarer Ebene um |

| Schlüsselelemente | Cu, Nb, Ti | Löst Legierungselemente in der Austenitmatrix auf |

| Nachgelagertes Ziel | Gesteuertes Walzen | Bereitet Mikrostruktur auf präzise mechanische Eigenschaften vor |

Verbessern Sie Ihre metallurgische Präzision mit KINTEK

Gleichmäßigkeit ist die Grundlage für Hochleistungs-Schiffbaustahl. KINTEK bietet die fortschrittliche thermische Technologie, die erforderlich ist, um diese kritischen kinetischen Treiber zu beherrschen. Mit Unterstützung von Experten in F&E und Fertigung bieten wir eine breite Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie andere Hochtemperatur-Laböfen an – alle vollständig an Ihre spezifischen Heizparameter und Halteanforderungen anpassbar.

Lassen Sie nicht zu, dass inkonsistente Wärmeverteilung Ihre Materialintegrität beeinträchtigt. Arbeiten Sie mit KINTEK für zuverlässige, hochpräzise Heizlösungen, die auf Ihre einzigartigen Forschungs- und Produktionsbedürfnisse zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um Ihre thermischen Prozesse zu optimieren

Visuelle Anleitung

Referenzen

- Dian Zhang, Zhongran Shi. Effect of Reheating Temperature on the Microstructure and Properties of Cu-Containing 440 MPa Grade Non-Tempered Ship Plate Steel. DOI: 10.3390/ma17071630

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Bedingungen bietet eine Muffelofen für Keramikziegel? Präzisionshitze für die Heddenbergit-Synthese

- Was sind die Hauptanwendungen eines Labor-Muffelofens? Erzielen Sie präzise, kontaminationsfreie Hochtemperaturprozesse

- Wie erleichtern Hochvakuum-Muffelöfen oder Rohröfen die Aktivierung von Materialien wie UiO-66-NH2?

- Was ist die Bedeutung von Muffelöfen in der Keramikindustrie? Erschließen Sie Präzision und Reinheit für überlegene Keramik

- Was sind die Hauptanwendungsgebiete von kastenförmigen Widerstandsofen?

- Welche Rolle spielt eine Muffelofen bei der thermischen Verarbeitung von Kristallsynthese? Beherrschen Sie präzises Kristallwachstum

- Wie erleichtert eine Muffelofen die Kalzinierungsstufe bei der Herstellung von CuO/Al2O3-Katalysatoren? Optimierung aktiver Zentren

- Warum ist die Wärmebehandlung von Kaolin in einem Muffelofen für die Herstellung von AAMs erforderlich? Hochleistungsbindemittel freischalten