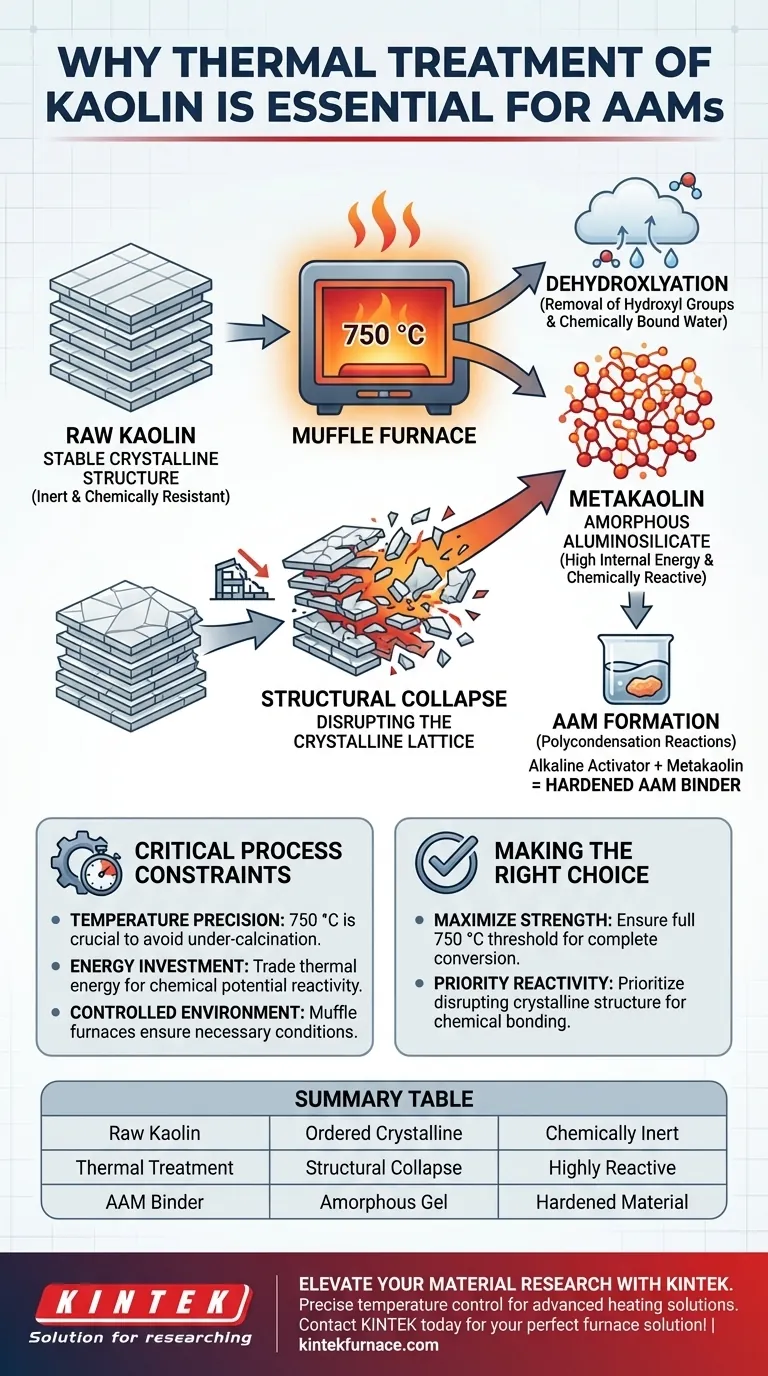

Die Wärmebehandlung ist der grundlegende Aktivierungsschritt, der erforderlich ist, um inerten Kaolinton in einen verwendbaren Vorläufer für Alkali-aktivierte Materialien (AAMs) umzuwandeln. Indem Kaolin hohen Temperaturen in einem Muffelofen ausgesetzt wird – typischerweise um 750 °C –, werden chemisch gebundenes Wasser entfernt und die stabile interne Struktur des Tons abgebaut. Dieser Prozess liefert Metakaolin, ein hochreaktives amorphes Material, das für die chemische Bindung, die zur Bildung eines ausgehärteten Bindemittels erforderlich ist, fähig ist.

Rohes Kaolin ist von Natur aus stabil und kristallin, was es chemisch beständig macht. Eine Wärmebehandlung ist erforderlich, um diese Stabilität zu "brechen" und das Material in einen ungeordneten Zustand zu überführen, der bereit ist, mit alkalischen Mitteln zu reagieren.

Der Mechanismus der strukturellen Umwandlung

Um zu verstehen, warum die Wärmebehandlung nicht verhandelbar ist, muss man betrachten, wie Hitze die atomare Architektur des Tons verändert.

Dehydratisierung und Dehydroxylierung

Die Hauptfunktion des Muffelofens besteht darin, Wasser zu entfernen.

Bei hohen Temperaturen durchläuft Kaolin eine Dehydroxylierung, bei der Hydroxylgruppen aus den Tonmineralen entfernt werden.

Dies ist nicht nur ein Trocknen; es ist eine chemische Modifikation, die die Zusammensetzung des Materials dauerhaft verändert.

Störung des kristallinen Gitters

Rohes Kaolin besitzt eine geschichtete, kristalline Struktur.

Diese geordnete Struktur ist thermodynamisch stabil, was bedeutet, dass sie chemischen Angriffen widersteht und nicht leicht mit anderen Substanzen reagiert.

Die Wärmebehandlung bei 750 °C wirkt als störende Kraft, die diese geordneten Schichten kollabieren lässt und die atomare Struktur in einem chaotischen, ungeordneten Zustand hinterlässt.

Erzeugung eines amorphen Aluminiumsilikats

Das Ergebnis dieses Strukturkollapses ist die Bildung von Metakaolin.

Metakaolin ist ein amorphes Aluminiumsilikat, was bedeutet, dass seine Atome nicht in einem starren, sich wiederholenden Muster angeordnet sind.

Diese Unordnung erzeugt eine hohe innere Energie und chemische Instabilität, die der "Treibstoff" für zukünftige Reaktionen ist.

Ermöglichung der Polykondensation

Das ultimative Ziel der Herstellung von AAMs ist die Auslösung von Polykondensationsreaktionen.

Diese Reaktionen treten auf, wenn die Aluminiumsilikatquelle in einem alkalischen Aktivator gelöst und als hartes Gel ausgefällt wird.

Ohne Wärmebehandlung würde das kristalline Kaolin inert bleiben, sich nicht lösen oder reagieren, was die Herstellung von AAMs unmöglich macht.

Kritische Prozessbeschränkungen

Obwohl die Wärmebehandlung unerlässlich ist, führt sie zu spezifischen Verarbeitungsanforderungen, die Kompromisse gegenüber der Einfachheit der Verwendung von Rohmaterialien darstellen.

Abhängigkeit von der Temperaturpräzision

Der Umwandlungsprozess ist stark auf das Erreichen eines bestimmten Temperaturbereichs angewiesen, der mit 750 °C angegeben wird.

Wenn diese Temperatur nicht erreicht wird, kommt es zu einer Unterkalzinierung, wodurch ein Teil des Materials kristallin und unreaktiv bleibt.

Dies erfordert den Einsatz von kontrollierten Umgebungen wie Muffelöfen anstelle von Freilandverbrennung oder Trocknungsverfahren bei niedrigeren Temperaturen.

Energieinvestition für Reaktivität

Sie tauschen effektiv thermische Energie gegen chemische potentielle Energie.

Der Prozess wandelt ein stabiles Material mit geringer Energie in ein reaktives Material mit hoher Energie um.

Dies macht die Herstellung von Metakaolin energieintensiver als die Verwendung von unbehandelten Füllstoffen, aber es ist der einzige Weg, dem Ton Bindungseigenschaften zu verleihen.

Die richtige Wahl für Ihr Ziel treffen

Die Wärmebehandlung von Kaolin ist keine Variable, die Sie willkürlich anpassen können; sie ist eine binäre Anforderung für chemische Funktionalität.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialfestigkeit liegt: Stellen Sie sicher, dass Ihre Wärmebehandlung die volle Temperaturschwelle von 750 °C erreicht, um eine vollständige Umwandlung in den amorphen Zustand zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der chemischen Reaktivität liegt: Priorisieren Sie den Abbau der kristallinen Struktur, da jede verbleibende Kristallinität als inertes Füllmaterial und nicht als Bindemittel wirkt.

Erfolgreiche Alkali-aktivierte Materialien hängen vollständig von der Qualität der amorphen Phase ab, die während dieser kritischen Heizphase erzeugt wird.

Zusammenfassungstabelle:

| Prozessphase | Temperatur | Struktureller Effekt | Materialergebnis |

|---|---|---|---|

| Rohes Kaolin | Umgebung | Geordnetes kristallines Gitter | Chemisch inert / stabil |

| Dehydroxylierung | ~750 °C | Entfernung von Hydroxylgruppen | Verlust von chemisch gebundenem Wasser |

| Metakaolin | Hohe Hitze | Amorpher Strukturkollaps | Hochreaktives Bindemittel |

| Polykondensation | Nachbehandlung | Auflösung in alkalischem Aktivator | Ausgehärtetes AAM-Bindemittel |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise Temperaturkontrolle ist der Unterschied zwischen inertem Ton und einem Hochleistungsbindemittel. KINTEK bietet die fortschrittlichen Heizlösungen, die erforderlich sind, um die Dehydroxylierung von Kaolin und andere kritische thermische Prozesse zu meistern.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Laborgeräten, darunter:

- Hochpräzisions-Muffel- & Rohröfen

- Rotations- & Vakuumsysteme

- CVD-Systeme & kundenspezifische Hochtemperatur-Lösungen

Ob Sie die nächste Generation von Alkali-aktivierten Materialien entwickeln oder industrielle Keramiken skalieren, unsere kundenspezifischen Systeme sind darauf ausgelegt, Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, Ihre thermische Aktivierung zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Nataša Mladenović Nikolić, Ljiljana Kljajević. Microstructural Analysis and Radiological Characterization of Alkali-Activated Materials Based on Aluminosilicate Waste and Metakaolin. DOI: 10.3390/gels11010057

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Vorteile bietet die Verwendung eines Kammerofens für die Wärmebehandlung? Präzise Steuerung und Vielseitigkeit erreichen

- Was sind die wichtigsten Leistungsvorteile eines Muffelofens? Präzises, gleichmäßiges und kontaminationsfreies Erhitzen erreichen

- Wie trägt ein Muffelofen zur Wärmebehandlungsphase der Mo2S3-Synthese bei? Präzise Heizung für P21/m-Nanostrukturen

- Was ist die Funktion eines Hochtemperatur-Muffelofens? Aktivierung von Eierschalensadsorbentien

- Welche entscheidende Rolle spielt ein Hochtemperatur-Muffelofen im Labor bei TiO2/LDH? Entfesseln Sie überlegene Kristallisation

- Was ist die Funktion einer Muffelofen bei der Vorbehandlung von kugelförmigem Aktivkohle? Optimieren Sie die Oberflächenchemie

- Welche Rolle spielt eine Muffelofen bei der Herstellung von Cu-MnOx/GF-Katalysatorelektroden? | Verbesserter Syntheseleitfaden

- Warum sind Muffelöfen in Laboratorien wichtig?Präzisionserwärmung für kritische Anwendungen