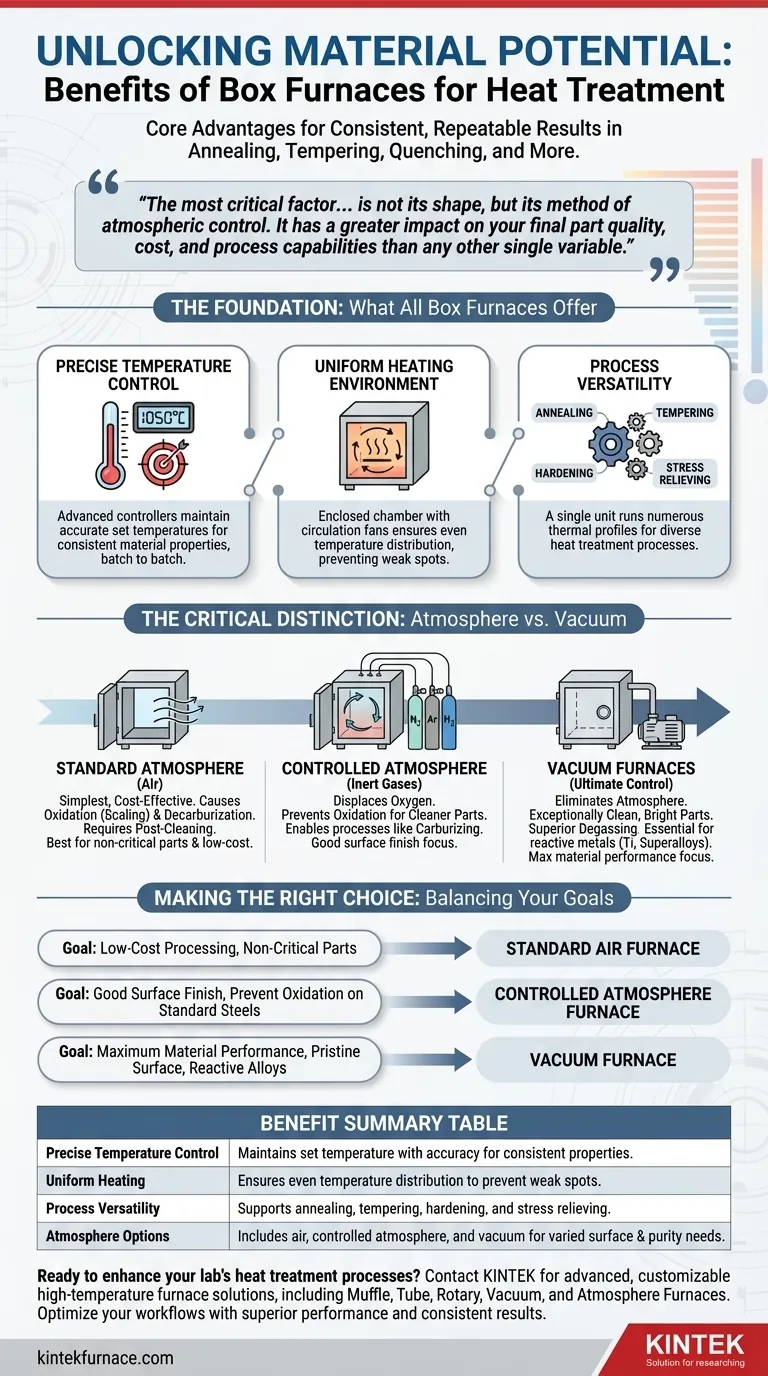

Kurz gesagt: Kammeröfen bieten eine präzise Temperaturregelung, eine gleichmäßige Erwärmung und die Vielseitigkeit, eine breite Palette von Wärmebehandlungsprozessen durchzuführen. Diese Kernvorteile gewährleisten konsistente, reproduzierbare Ergebnisse für Prozesse wie Glühen, Anlassen und Härten, die für die Modifizierung der endgültigen mechanischen Eigenschaften eines Materials unerlässlich sind.

Der wichtigste Faktor bei der Wahl eines Kammerofens ist nicht seine Form, sondern seine Methode der Atmosphärenkontrolle. Die Entscheidung zwischen einem Standard-Luftofen, einem Ofen mit kontrollierter Atmosphäre oder einem Vakuumofen hat einen größeren Einfluss auf die endgültige Teilequalität, die Kosten und die Prozessfähigkeiten als jede andere einzelne Variable.

Die Grundlage: Was alle Kammeröfen bieten

Im Kern teilen alle Kammeröfen ein grundlegendes Design – eine isolierte Kammer mit einer Tür –, das drei Hauptvorteile für die Materialverarbeitung bietet.

Präzise Temperaturregelung

Moderne Kammeröfen nutzen fortschrittliche Steuerungen und Thermoelemente, um eine eingestellte Temperatur mit bemerkenswerter Genauigkeit zu halten. Diese Präzision ist unerlässlich, um spezifische Materialmikrostrukturen zu erzielen und sicherzustellen, dass die Ergebnisse von Charge zu Charge konsistent sind.

Gleichmäßige Heizumgebung

Das geschlossene Kammerdesign, oft in Kombination mit Umwälzventilatoren, fördert eine gleichmäßige Temperatur in der gesamten Heizzone. Diese Gleichmäßigkeit stellt sicher, dass das gesamte Werkstück oder eine ganze Charge von Teilen die gleiche thermische Behandlung erhält, wodurch Schwachstellen oder inkonsistente Härte vermieden werden.

Prozessvielseitigkeit

Ein einziger Kammerofen kann so programmiert werden, dass er zahlreiche thermische Profile ausführt. Dies ermöglicht eine Vielzahl von Wärmebehandlungsprozessen, wie z.B. Glühen (Erweichen), Anlassen (Erhöhung der Zähigkeit), Härten und Spannungsarmglühen, alles innerhalb desselben Geräts.

Die entscheidende Unterscheidung: Atmosphäre vs. Vakuum

Während alle Kammeröfen die oben genannten Vorteile bieten, wird ihre wahre Leistungsfähigkeit dadurch bestimmt, wie sie die Atmosphäre im Inneren der Kammer verwalten. Dies ist die wichtigste Unterscheidung für jede Anwendung.

Öfen mit Standardatmosphäre

Dies sind die einfachsten Modelle, die mit der Umgebungsluft arbeiten, die die Kammer füllt. Obwohl kostengünstig, führt das Erhitzen in Gegenwart von Sauerstoff zu Oxidation (Verzunderung) und Entkohlung (Kohlenstoffverlust) auf der Oberfläche von Stahlteilen, was sekundäre Reinigungsoperationen erfordern kann.

Öfen mit kontrollierter Atmosphäre

Diese Öfen ermöglichen die Einführung spezifischer Gase wie Stickstoff, Argon oder Wasserstoff. Durch die Verdrängung des Sauerstoffs können diese inerten oder reaktiven Gase Oxidation verhindern, was zu einem saubereren Teil führt. Sie können auch für Prozesse wie das Aufkohlen verwendet werden, bei dem Kohlenstoff gezielt der Oberfläche zugesetzt wird.

Vakuumöfen: Die ultimative Kontrolle

Ein Vakuumofen ist ein spezieller Kammerofen, der zuerst die Atmosphäre aus der Kammer entfernt. Das Erhitzen im Vakuum eliminiert Oxidation und Entkohlung vollständig und erzeugt außergewöhnlich saubere, blanke Teile, die keine Nachbearbeitung erfordern. Diese reine Umgebung ist entscheidend für reaktive Metalle wie Titan und Hochleistungs-Superlegierungen.

Darüber hinaus bietet die Vakuumtechnologie eine überlegene Entgasung, die eingeschlossene Verunreinigungen wie Wasserstoff aus dem Material zieht, was Problemen wie Wasserstoffversprödung vorbeugen und die mechanischen Eigenschaften verbessern kann.

Die Kompromisse verstehen

Die Wahl des richtigen Ofens erfordert ein Abwägen zwischen den gewünschten Ergebnissen und praktischen Einschränkungen. Der Grad der Atmosphärenkontrolle ist direkt an Kosten, Komplexität und Leistung gekoppelt.

Kosten und Komplexität

Ein Standard-Luftofen ist am günstigsten und am einfachsten zu bedienen. Systeme mit kontrollierter Atmosphäre erhöhen die Komplexität und die Kosten für die Gasaufbereitung, während Vakuumöfen die höchste Anfangsinvestition darstellen, aufgrund ihrer Vakuumpumpen, des robusten Kammerdesigns und der ausgeklügelten Steuerungen.

Oberflächengüte und Materialreinheit

Wenn die Oberflächengüte eines Teils nicht kritisch ist oder wenn es nach der Behandlung bearbeitet wird, kann ein Standardofen ausreichen. Wenn eine saubere, zunderfreie Oberfläche erforderlich ist, ist ein Ofen mit kontrollierter Atmosphäre oder ein Vakuumofen notwendig. Für höchste Reinheit und Leistung, insbesondere bei empfindlichen Legierungen, ist Vakuum die einzige Option.

Prozessfähigkeiten

Während alle Kammeröfen vielseitig sind, integrieren Vakuumöfen oft Schnellkühlsysteme (Abschrecken) mit Hochdruck-Inertgas. Dies ermöglicht einen vollständigen Härtungs- und Abschreckzyklus in einer einzigen, perfekt kontrollierten Umgebung, wodurch thermische Schocks und Bauteilverzug minimiert werden.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihren Ofen basierend auf den spezifischen Anforderungen Ihrer Materialien und Ihres Endprodukts.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Verarbeitung für unkritische Teile liegt: Ein Kammerofen mit Standard-Luftatmosphäre bietet die einfachste und wirtschaftlichste Lösung.

- Wenn Ihr Hauptaugenmerk auf einer guten Oberflächengüte und der Vermeidung von Oxidation bei Standardstählen liegt: Ein Ofen mit kontrollierter Atmosphäre bietet eine erhebliche Qualitätsverbesserung gegenüber Standardluft.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung, einer makellosen Oberfläche und der Verarbeitung reaktiver Legierungen liegt: Ein Vakuumofen ist die definitive Wahl für überragende, reproduzierbare Ergebnisse.

Letztendlich ist das Verständnis der Empfindlichkeit Ihres Materials gegenüber der Heizumgebung der Schlüssel zur Auswahl des richtigen Werkzeugs für die Aufgabe.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Präzise Temperaturregelung | Hält die eingestellte Temperatur genau ein für konsistente Materialeigenschaften. |

| Gleichmäßige Erwärmung | Sorgt für eine gleichmäßige Temperaturverteilung, um Schwachstellen in Werkstücken zu vermeiden. |

| Prozessvielseitigkeit | Unterstützt Glühen, Anlassen, Härten und Spannungsarmglühen in einer Einheit. |

| Atmosphärenoptionen | Umfasst Luft, kontrollierte Atmosphäre und Vakuum für unterschiedliche Oberflächen- und Reinheitsanforderungen. |

Bereit, die Wärmebehandlungsprozesse Ihres Labors zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie mit Standardstählen oder reaktiven Legierungen arbeiten, unsere Öfen liefern überragende Leistung, konsistente Ergebnisse und kostengünstigen Betrieb. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsabläufe optimieren und Ihre Materialziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse