Der Hochtemperatur-Muffelofen ist der Haupttreiber für die strukturelle Integration in TiO2/LDH-Nanokompositen. Seine entscheidende Rolle besteht darin, eine präzise Kalzinierungsumgebung von 500 °C bereitzustellen, die TiO2-Partikel dazu zwingt, eine In-situ-Kristallisation direkt innerhalb der Schichten von Doppelschicht-Hydroxiden (LDHs) durchzuführen. Diese Wärmebehandlung wandelt eine physikalische Mischung von Vorläufern in ein chemisch gebundenes, einheitliches Materialsystem um.

Der Muffelofen ist unerlässlich für die Umwandlung von Rohvorläufern in einen Hochleistungs-Heteroübergang. Durch die Aufrechterhaltung einer Umgebung von 500 °C treibt er die Bildung neuer Phasen wie MgTi2O5 voran und verfestigt die chemische Grenzfläche zwischen TiO2 und LDH, um sicherzustellen, dass das Material die erforderliche Kristallinität und strukturelle Stabilität erreicht.

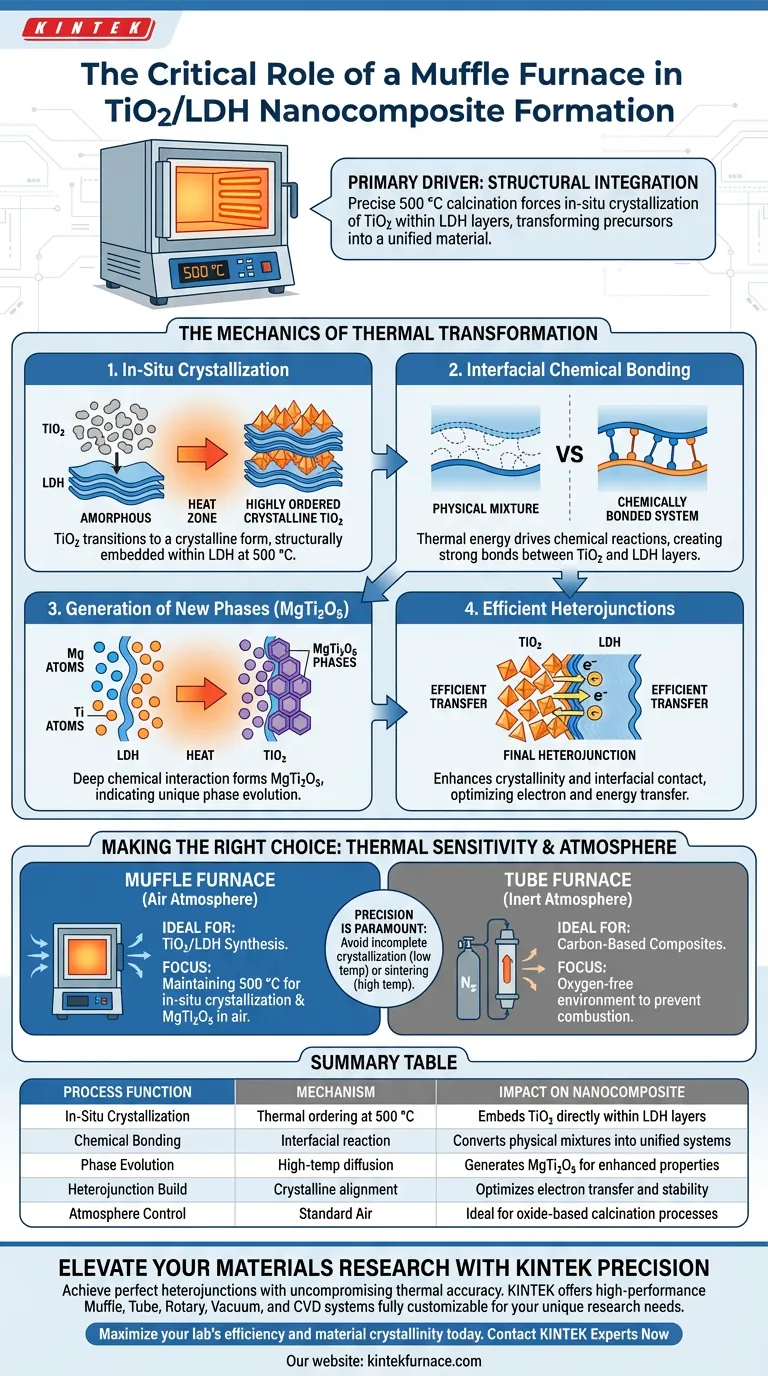

Die Mechanik der thermischen Umwandlung

In-situ-Kristallisation

Der Ofen erhitzt das Material nicht nur; er schafft die thermodynamischen Bedingungen, die für die Kristallisation innerhalb der LDH-Schichten erforderlich sind.

Bei 500 °C gehen die TiO2-Partikel von einem amorphen oder Vorläuferzustand in eine hochgeordnete kristalline Form über. Da dies „in situ“ (vor Ort) geschieht, ist das TiO2 strukturell in die LDH-Matrix eingebettet, anstatt als separates Aggregat zu existieren.

Grenzflächenchemische Bindung

Eine entscheidende Funktion des Kalzinierungsprozesses ist die Förderung der chemischen Bindung an der Grenzfläche der beiden Phasen.

Ohne diese Hochtemperaturbehandlung könnten TiO2 und LDH nur physikalisch interagieren. Die vom Ofen bereitgestellte Wärmeenergie treibt die chemischen Reaktionen voran, die notwendig sind, um diese Schichten miteinander zu verbinden und eine robuste Verbundstruktur zu schaffen.

Erzeugung neuer Phasen

Die thermische Umgebung fördert die Erzeugung spezifischer neuer Phasen, insbesondere MgTi2O5.

Das Auftreten von MgTi2O5 zeigt eine tiefe chemische Wechselwirkung zwischen dem Magnesium im LDH und dem Titan im TiO2 an. Diese Phasenentwicklung ist ein direktes Ergebnis des spezifischen Kalzinierungsprotokolls bei 500 °C und trägt zu den einzigartigen Eigenschaften des Materials bei.

Konstruktion effizienter Heteroübergänge

Das ultimative Ziel der Verwendung des Muffelofens ist die Konstruktion einer effizienten Heteroübergangsstruktur.

Durch die Verbesserung der Kristallinität des Materials und die Gewährleistung eines starken Grenzflächenkontakts ermöglicht der Ofen den effizienten Transfer von Elektronen oder Energie zwischen den TiO2- und LDH-Komponenten. Dieser Heteroübergang ist der „Motor“ des Nanokomposits und bestimmt seine Effektivität in Anwendungen.

Verständnis der Kompromisse

Atmosphärenbeschränkungen

Standard-Muffelöfen arbeiten typischerweise in einer Luftatmosphäre.

Während dies ideal für Oxide wie TiO2/LDH ist, bei denen Oxidation oder Kalzinierung das Ziel ist, ist es für Materialien, die sauerstofffreie Umgebungen erfordern, ungeeignet. Für Prozesse, die Schutzatmosphären erfordern (wie Stickstoff zur Karbonisierung), ist in der Regel ein Rohrofen die erforderliche Alternative.

Thermische Empfindlichkeit

Präzision ist entscheidend; Abweichungen vom Zielwert von 500 °C können nachteilige Auswirkungen haben.

Zu niedrige Temperaturen können zu unvollständiger Kristallisation oder schwacher Bindung führen. Umgekehrt kann übermäßige Hitze zu Sintern führen, das die empfindliche Schichtstruktur des LDH zerstört oder unerwünschte Phasendegradation verursacht.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie die richtige Wärmebehandlung für Ihre Nanokompositsynthese auswählen, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Synthese von TiO2/LDH liegt: Stellen Sie sicher, dass Ihr Muffelofen so kalibriert ist, dass er genau 500 °C hält, um die In-situ-Kristallisation und die Bildung von MgTi2O5 in Luftatmosphäre zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Qualität des Heteroübergangs liegt: Priorisieren Sie die Dauer des Kalzinierungsschritts, um genügend Zeit für die Atomdiffusion und die Grenzflächenbindung zwischen den Phasen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf kohlenstoffbasierten Verbundwerkstoffen liegt: Verwenden Sie keinen Standard-Muffelofen; wechseln Sie zu einem Rohrofen, um die inerte Atmosphäre aufrechtzuerhalten, die erforderlich ist, um eine Verbrennung zu verhindern.

Der Muffelofen ist nicht nur ein Heizelement; er ist der Architekt der endgültigen Kristallstruktur und chemischen Identität des Nanokomposits.

Zusammenfassungstabelle:

| Prozessfunktion | Mechanismus | Auswirkung auf Nanokomposit |

|---|---|---|

| In-situ-Kristallisation | Thermische Ordnung bei 500 °C | Betten Sie TiO2 direkt in LDH-Schichten ein |

| Chemische Bindung | Grenzflächenreaktion | Wandelt physikalische Mischungen in einheitliche Systeme um |

| Phasenentwicklung | Hochtemperatur-Diffusion | Erzeugt MgTi2O5 für verbesserte Eigenschaften |

| Heteroübergangsaufbau | Kristalline Ausrichtung | Optimiert Elektronentransfer und Stabilität |

| Atmosphärenkontrolle | Standardluft | Ideal für oxidbasierte Kalzinierungsprozesse |

Erweitern Sie Ihre Materialforschung mit KINTEK-Präzision

Die Erzielung des perfekten Heteroübergangs erfordert kompromisslose thermische Genauigkeit. Gestützt auf F&E-Expertise und erstklassige Fertigung bietet KINTEK eine umfassende Palette an Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Ob Sie TiO2/LDH-Nanokomposite bei 500 °C synthetisieren oder inerte Atmosphären für fortschrittliche Karbonisierung benötigen, unsere Laboröfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Maximieren Sie die Effizienz und Kristallinität Ihrer Materialien noch heute.

Kontaktieren Sie jetzt KINTEK-Experten

Visuelle Anleitung

Referenzen

- Synthesis and Characterization of Visible-Light-Responsive TiO2/LDHs Heterostructures for Enhanced Photocatalytic Degradation Performance. DOI: 10.3390/w17172582

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Industrien nutzen Muffelöfen typischerweise für Hochtemperaturtests? Unverzichtbare Werkzeuge für Materialwissenschaften, Chemie und mehr

- Was ist der Hauptzweck der Verwendung eines Muffelofens für die Bi5O7NO3-Synthese? Master-Phase & thermische Umwandlung

- Welche Prozessbedingungen bietet eine Muffelofen für die rGO-Reduktion? Master Graphenoxid-Wärmebehandlung

- Welcher Ofentyp wurde für das Glühen von siliziumbasiertem Material gewählt und welche waren die wichtigsten Anforderungen? Entdecken Sie die ideale Lösung für Hochtemperaturreinheit

- Welche Umgebungsbedingungen gelten für den Betrieb eines Muffelofens und seiner Steuerung? Sicherheit und Genauigkeit gewährleisten

- Was sind die Vor- und Nachteile von Muffelöfen? Erzielen Sie kontaminationsfreies Erhitzen für empfindliche Anwendungen

- Wie werden moderne Kastenöfen gesteuert? Entdecken Sie Präzision mit digitalen PID-Systemen

- Welche Schritte sind vor der Benutzung eines Muffelofens für die Einrichtung erforderlich? Sorgen Sie für Sicherheit und Genauigkeit in Ihrem Labor