Für das Glühen von siliziumbasierten Materialien wurde ein Muffelofen ausgewählt. Diese Wahl wurde durch zwei unverzichtbare Prozessanforderungen bestimmt: die Aufrechterhaltung einer präzisen Temperatur um 1000 °C und die Schaffung einer Umgebung, die die Materialoxidation aktiv verhindert.

Die Wahl eines Muffelofens dient im Wesentlichen der Erzielung einer Atmosphärenkontrolle. Sein Design isoliert das Material und ermöglicht die Schaffung einer inerten Umgebung, die für die Hochtemperaturverarbeitung empfindlicher Materialien wie Silizium unerlässlich ist.

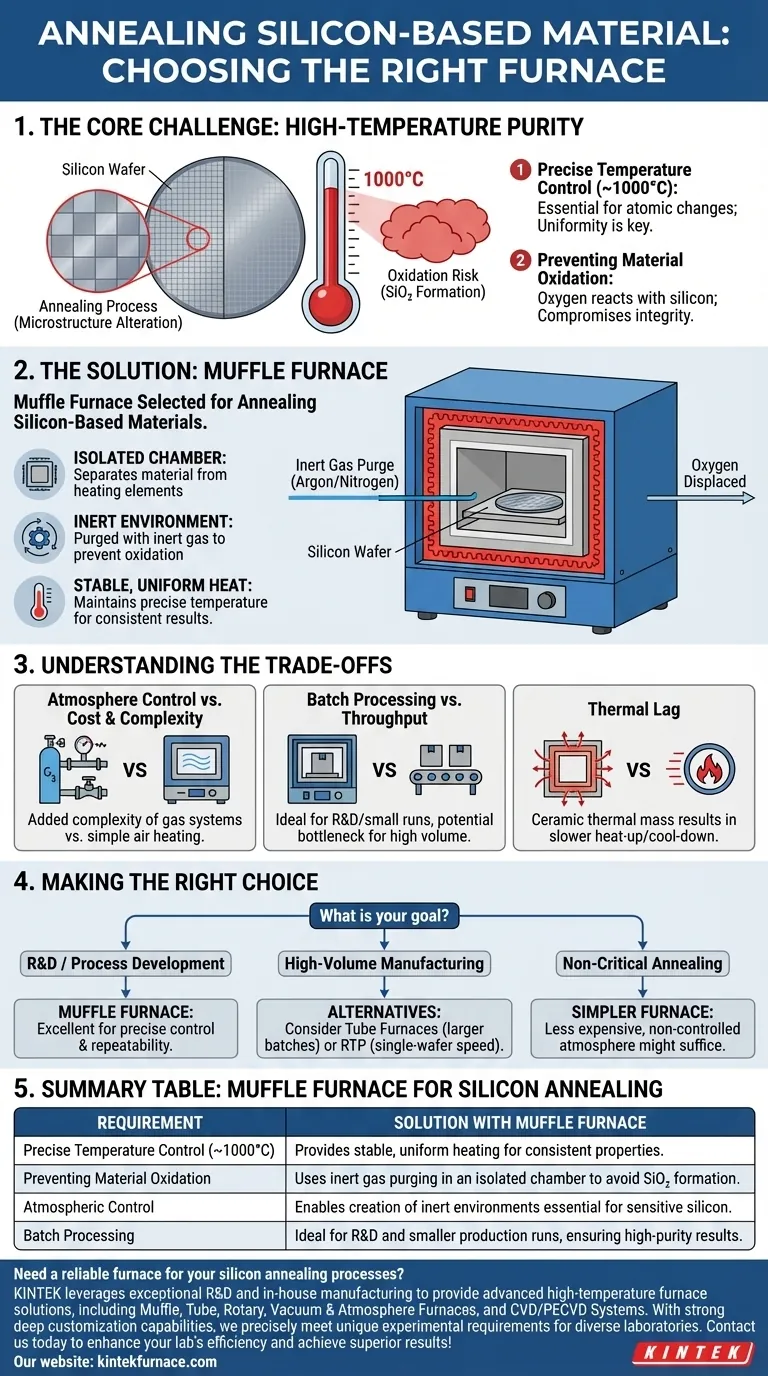

Die Kernherausforderung: Hochtemperaturreinheit

Glühen ist ein Wärmebehandlungsprozess, der dazu dient, die Mikrostruktur eines Materials zu verändern, um gewünschte Eigenschaften zu erzielen. Bei Silizium beinhaltet dies oft die Reparatur von Kristallgitterdefekten durch Ionenimplantation oder die Aktivierung von Dotierstoffen.

Dieser Prozess erfordert hohe Hitze, aber diese gleiche Hitze birgt ein erhebliches Risiko: Oxidation.

Anforderung 1: Präzise Temperaturregelung (~1000°C)

Glühen ist ein thermisch aktivierter Prozess, was bedeutet, dass die Ergebnisse stark von der Temperatur abhängen. Das Ziel von 1000 °C ist ein kritischer Schwellenwert, um die notwendigen Veränderungen auf atomarer Ebene im Siliziumkristall zu ermöglichen.

Inkonsistente Temperaturen führen zu ungleichmäßigen Ergebnissen. Ein Ofen muss eine stabile, gleichmäßige Wärme über den gesamten Siliziumwafer oder die Komponente liefern, um konsistente Materialeigenschaften zu gewährleisten.

Anforderung 2: Verhinderung von Materialoxidation

Bei erhöhten Temperaturen reagiert Silizium sehr bereitwillig mit verfügbarem Sauerstoff zu einer Schicht aus Siliziumdioxid (SiO₂). Obwohl dies manchmal beabsichtigt ist (zur Herstellung isolierender Schichten), ist unkontrollierte Oxidation während des Glühens schädlich.

Unerwünschte Oxidation kann die elektrischen Eigenschaften des Materials verändern, kritische Oberflächenabmessungen beeinflussen und nachfolgende Verarbeitungsschritte stören. Sie beeinträchtigt grundsätzlich die Integrität des gefertigten Bauteils oder Materials.

Wie ein Muffelofen das Problem löst

Ein Muffelofen ist einzigartig geeignet, diese doppelten Anforderungen zu erfüllen. Sein Hauptmerkmal ist eine Innenkammer oder „Muffel“, die typischerweise aus einem Keramikmaterial besteht und von den Heizelementen getrennt ist.

Dieses Design schafft ein isoliertes Volumen. Der Arbeitsraum, der das Silizium enthält, kann versiegelt und mit einem inerten Gas, wie Argon oder Stickstoff, gespült werden. Diese Spülung verdrängt den gesamten Sauerstoff und schafft die notwendige inerte Atmosphäre, um Oxidation bei 1000 °C zu verhindern.

Die Kompromisse verstehen

Obwohl effektiv, beinhaltet die Wahl eines Muffelofens spezifische Überlegungen. Es ist keine Universallösung für alle Wärmebehandlungsbedürfnisse.

Atmosphärenkontrolle vs. Kosten und Komplexität

Der Hauptvorteil eines Muffelofens ist seine Fähigkeit, die Atmosphäre zu kontrollieren. Dies erfordert jedoch Gasleitungen, Durchflussregler und eine ordnungsgemäße Abdichtung, was im Vergleich zu einem einfachen Luftofen Komplexität und Kosten erhöht.

Chargenverarbeitung vs. Durchsatz

Muffelöfen sind von Natur aus Chargenverarbeitungsgeräte. Sie beladen das Material, versiegeln die Kammer, führen den Prozess durch, kühlen ab und entladen. Dies ist ideal für Forschung oder kleinere Produktionsläufe, kann aber ein Engpass für die Großserienfertigung sein.

Thermische Verzögerung

Die Keramikmuffel, die die Atmosphärenkontrolle ermöglicht, hat auch eine thermische Masse. Dies bedeutet, dass der Ofen im Vergleich zu anderen Systemen wie Schnellwärmebehandlungsöfen (RTP) langsamere Aufheiz- und Abkühlraten aufweisen kann, was sich auf die Zykluszeit auswirken kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Heizsystems hängt vollständig von Ihrem Endziel und den betrieblichen Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf F&E oder Prozessentwicklung liegt: Ein Muffelofen ist eine ausgezeichnete Wahl, da er die präzise atmosphärische und thermische Kontrolle bietet, die für wiederholbare, hochreine Ergebnisse erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Sie müssen die Durchsatzbeschränkungen bewerten und Alternativen wie Rohröfen für größere Chargen oder RTP für die Einzelwafer-Hochgeschwindigkeitsverarbeitung in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf unkritischem Glühen liegt, bei dem eine dünne Oxidschicht tolerierbar ist: Ein einfacherer, kostengünstigerer Ofen ohne vollständige Atmosphärenkontrolle könnte eine ausreichende und wirtschaftlichere Lösung sein.

Letztendlich hängt der Erfolg beim Glühen von Silizium von der Schaffung einer thermisch stabilen und chemisch inerten Umgebung ab, eine Aufgabe, für die der Muffelofen hervorragend geeignet ist.

Zusammenfassungstabelle:

| Anforderung | Lösung mit Muffelofen |

|---|---|

| Präzise Temperaturregelung (~1000°C) | Bietet stabile, gleichmäßige Erwärmung für konsistente Materialeigenschaften |

| Verhinderung von Materialoxidation | Verwendet inertes Gas zum Spülen in einer isolierten Kammer, um die Bildung von Siliziumdioxid zu vermeiden |

| Atmosphärenkontrolle | Ermöglicht die Schaffung inerter Umgebungen, die für die empfindliche Siliziumverarbeitung unerlässlich sind |

| Chargenverarbeitung | Ideal für F&E und kleinere Produktionsläufe, um hochreine Ergebnisse zu gewährleisten |

Benötigen Sie einen zuverlässigen Ofen für Ihre Siliziumglühprozesse? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken tiefgreifenden Anpassungsfähigkeiten erfüllen wir präzise einzigartige experimentelle Anforderungen für verschiedene Laboratorien. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten