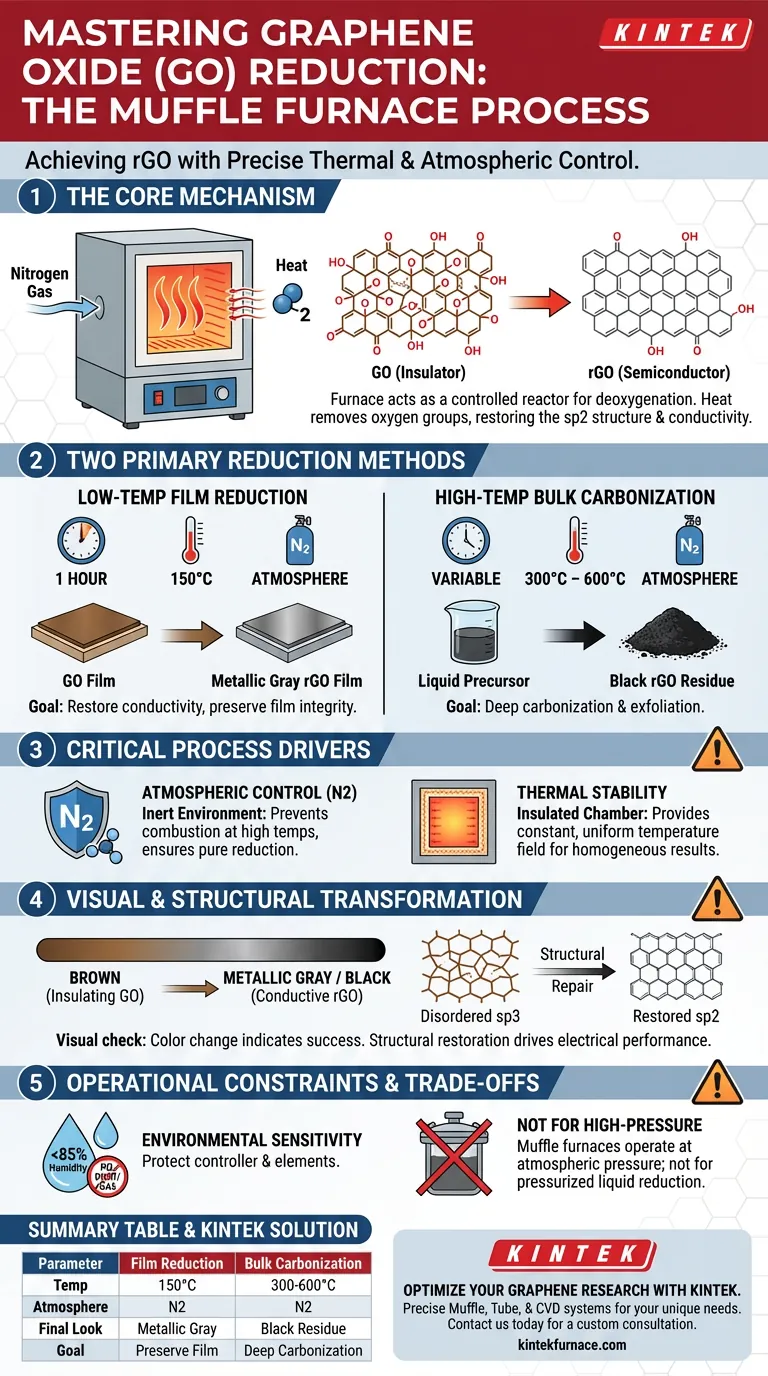

Ein Muffelofen erleichtert die Reduktion von Graphenoxid (GO), indem er eine präzise kontrollierte thermische Umgebung in Kombination mit einer spezifischen Schutzatmosphäre bietet. Für die thermische Reduktion mit Hydrazindampf umfassen die optimalen Prozessbedingungen die Aufrechterhaltung einer konstanten Temperatur von 150 °C für eine Stunde unter einer Stickstoffschutzatmosphäre.

Der Kernmechanismus Der Muffelofen fungiert als kontrollierter Reaktor, der die Zersetzung sauerstoffhaltiger funktioneller Gruppen vorantreibt. Durch die Stabilisierung der thermischen und atmosphärischen Bedingungen ermöglicht er die Wiederherstellung der konjugierten Kohlenstoffstruktur und wandelt das Material effektiv von einem elektrischen Isolator in einen leitfähigen Halbleiter um.

Kontrollierte thermische Umgebungen

Niedertemperaturreduktion für Filme

Gemäß der primären Methodik für die thermische Reduktion mit Hydrazindampf wird der Muffelofen auf eine moderate Temperatur von 150 °C eingestellt.

Diese Temperatur wird für eine Stunde gehalten. Dieses spezifische Zeitfenster reicht aus, um die für Dünnschichten erforderlichen chemischen Veränderungen zu fördern, ohne das darunterliegende Substrat oder die Struktur zu beschädigen.

Hochtemperatur-Karbonisierung

Für aggressivere Prozesse, wie die Reduktion von Zitronensäure-Ethanolamin-Komplexen, kann der Muffelofen zwischen 300 °C und 600 °C betrieben werden.

An der Obergrenze von 600 °C induziert der Ofen eine tiefe Karbonisierung. Dies erleichtert die vollständige Umwandlung und Exfoliation von flüssigen Vorläufern in mehrschichtigen rGO-Schwarzrückstand.

Atmosphärenkontrolle und Isolierung

Die Rolle von Schutzatmosphären

Ein Standard-Muffelofen allein liefert Wärme, aber für die GO-Reduktion muss er mit einer Stickstoffschutzatmosphäre kombiniert werden.

Diese inerte Umgebung ist entscheidend. Sie verhindert, dass das Kohlenstoffmaterial bei hohen Temperaturen verbrennt (oxidiert) und stellt sicher, dass die chemische Reaktion streng eine Reduktion und keine Verbrennung ist.

Thermische Stabilität und Effizienz

Muffelöfen sind mit gut isolierten Kammern ausgestattet, um Energieverluste zu minimieren.

Diese Isolierung gewährleistet schnelles Aufheizen und Erholen. Sie bietet ein konstantes, gleichmäßiges Temperaturfeld, das für eine homogene Reduktion über die gesamte Probe unerlässlich ist.

Materialtransformation und Indikatoren

Wiederherstellung der Struktur

Die vom Ofen gelieferte Wärme treibt die Entfernung von Sauerstoffgruppen an.

Dieser Prozess repariert die sp2-hybridisierte Struktur des Kohlenstoffgitters. Diese strukturelle Wiederherstellung ist der Hauptgrund für die signifikante Verbesserung der elektrischen Leistung.

Visuelle Überprüfung

Sie können den Erfolg der Prozessbedingungen visuell überprüfen, indem Sie die Farbänderung des Materials beobachten.

Unter dem 150 °C-Prozess wandelt sich ein GO-Film von braun (isolierender Zustand) zu metallisch grau (leitfähiger rGO-Zustand). Höhere Temperaturprozesse können einen schwarzen Rückstand ergeben.

Betriebliche Kompromisse und Einschränkungen

Umweltsensibilität

Obwohl robust, benötigt der Muffelofen eine kontrollierte externe Umgebung, um korrekt zu funktionieren.

Die relative Luftfeuchtigkeit im Labor darf 85 % nicht überschreiten. Darüber hinaus muss der Bereich frei von leitfähigem Staub, explosiven Gasen oder korrosiven Gasen sein, um die Steuerung und die Heizelemente zu schützen.

Vergleich mit Hochdruckmethoden

Es ist wichtig, den Muffelofen von geschlossenen Hochdruck-Reaktionsgefäßen zu unterscheiden.

Wenn Ihr Prozess eine Flüssigphasenreduktion mit Mitteln wie Natriumborhydrid unter erhöhtem Druck erfordert, ist ein Muffelofen nicht das richtige Werkzeug. Muffelöfen arbeiten bei atmosphärischem Druck; chemische Hochdruckreduktionen erfordern versiegelte Gefäße, um stabile Druckfelder bei niedrigeren Temperaturen (z. B. 90 °C) aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Einstellungen, die Sie für Ihren Muffelofen wählen, hängen stark von der physikalischen Form Ihres Vorläufers und dem gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf der Reduktion von GO-Filmen liegt: Verwenden Sie einen 150 °C Zyklus für eine Stunde unter Stickstoff, um die Leitfähigkeit wiederherzustellen und gleichzeitig die Filmintegrität zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Bulk-rGO-Pulver liegt: Nutzen Sie höhere Temperaturen (300 °C–600 °C), um eine tiefe Karbonisierung und Exfoliation von Vorläuferkomplexen zu induzieren.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Stellen Sie sicher, dass die Betriebsumgebung trocken (<85 % Luftfeuchtigkeit) und frei von korrosiven Gasen ist, um Ausfälle der Steuerung zu vermeiden.

Wählen Sie Ihr Temperaturprofil basierend darauf, ob Sie eine empfindliche Filmrestaurierung oder eine aggressive Bulk-Karbonisierung benötigen.

Zusammenfassungstabelle:

| Prozessparameter | GO-Filmreduktion (Hydrazin) | Bulk-rGO-Karbonisierung |

|---|---|---|

| Temperatur | 150°C | 300°C – 600°C |

| Dauer | 1 Stunde | Variabel (basierend auf Vorläufer) |

| Atmosphäre | Stickstoff (Schutz) | Stickstoff (Schutz) |

| Endaussehen | Metallisch Grau | Schwarzer Rückstand |

| Kernziel | Film & Leitfähigkeit erhalten | Tiefe Karbonisierung & Exfoliation |

Optimieren Sie Ihre Graphenforschung mit KINTEK

Präzise Atmosphärenkontrolle und gleichmäßige Erwärmung sind die Grundlagen einer erfolgreichen Graphenoxidreduktion. KINTEK bietet leistungsstarke Laborlösungen, die auf diese anspruchsvollen Bedürfnisse zugeschnitten sind. Mit Unterstützung von F&E und Fertigung auf Expertenniveau bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Materialwissenschaftsanforderungen voll anpassbar sind.

Ob Sie die Leitfähigkeit von Dünnschichten wiederherstellen oder Bulk-rGO-Pulver herstellen, unsere Öfen gewährleisten die thermische Stabilität, die Ihre Forschung erfordert.

Bereit, die Fähigkeiten Ihres Labors zu verbessern?

Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung.

Visuelle Anleitung

Referenzen

- Amal Elsokary, Marwa Karim. Fabrication of composite transparent conductive electrodes based on silver nanowires. DOI: 10.1038/s41598-024-53286-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Haupteinsatzgebiete einer Muffelöfen? Entriegeln Sie präzise Erwärmung für Materialtransformationen

- Welche Rolle spielen Kastenwiderstandsöfen in Halbleiterprozessen? Wesentlich für thermische Oxidation und Glühen

- Was ist der Zweck des Muffelofensinterprozesses für Manganoxidsubstrate? Industrielle Festigkeit erreichen

- Was ist ein Kastenelektroofen und was sind seine Hauptkomponenten? Entdecken Sie Präzisionserhitzung für Ihr Labor

- Wann wird ein Muffelofen typischerweise eingesetzt? Unerlässlich für saubere Hochtemperaturprozesse

- Was ist die Kernfunktion eines Labor-Muffelofens bei der Umwandlung von Kieselgur? | KINTEK

- Warum ist eine sekundäre Ausglühbehandlung in einem Muffelofen für beschichtete keramische Sensorbauteile notwendig?

- Was ist die Funktion eines Labormuffelofens im Karbonisierungsprozess? Abfall in Nanosheets umwandeln