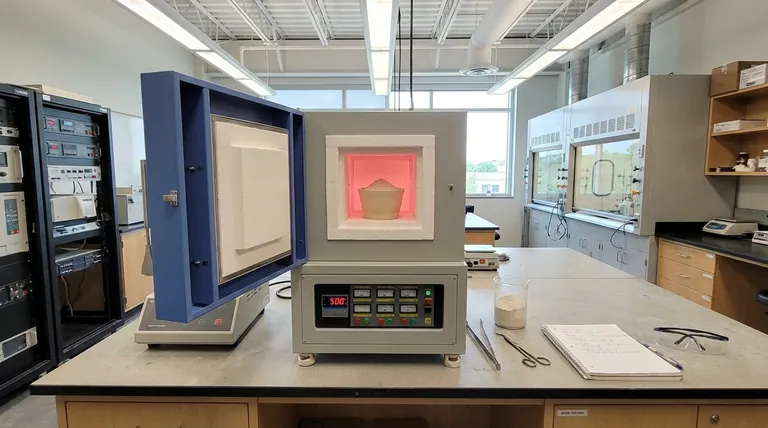

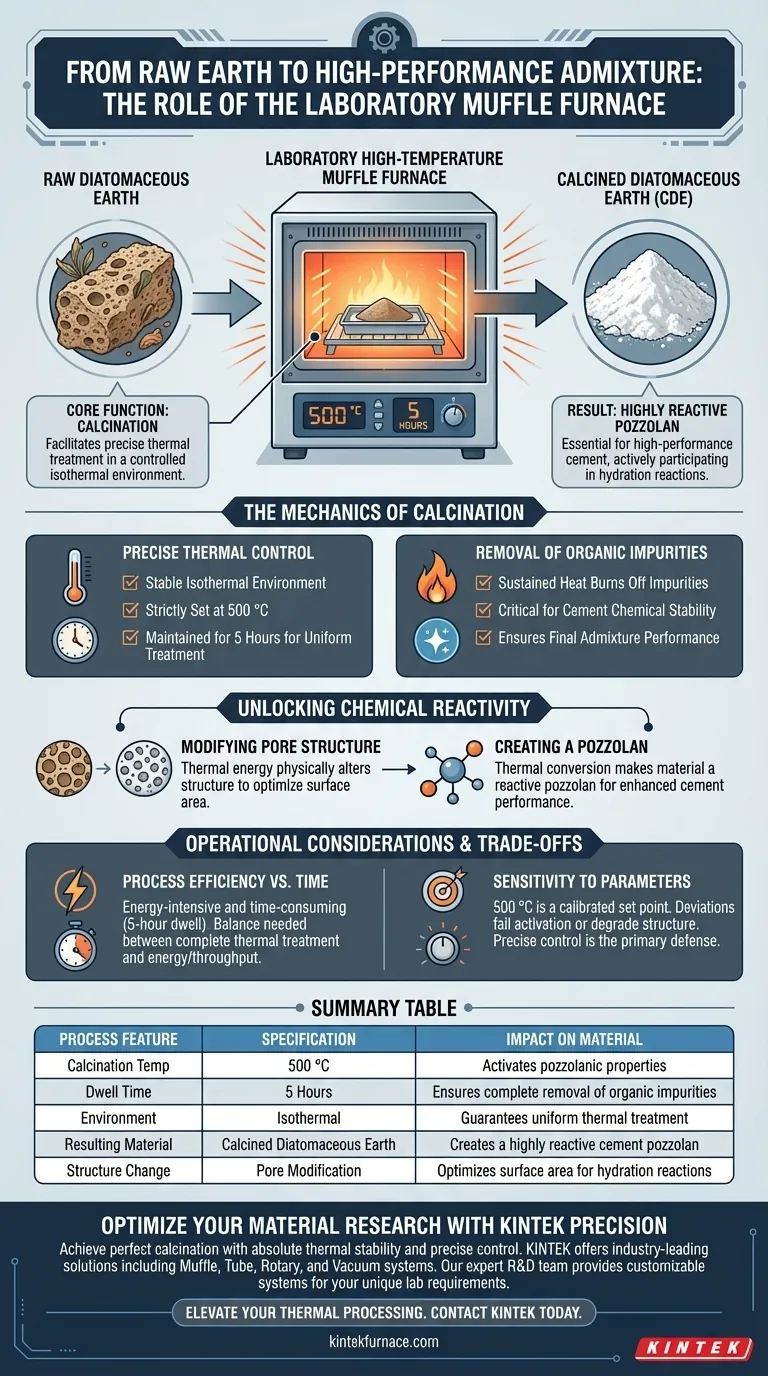

Die Kernfunktion eines Labor-Hochtemperatur-Muffelofens besteht in diesem Zusammenhang darin, eine präzise thermische Behandlung, die als Kalzinierung bezeichnet wird, zu ermöglichen. Durch die Aufrechterhaltung einer kontrollierten isothermen Umgebung bei 500 °C für eine Dauer von fünf Stunden aktiviert der Ofen das Rohmaterial thermisch, um es in einen verwendbaren Baustoffzusatz umzuwandeln.

Der Muffelofen wandelt rohe Kieselgur durch die Entfernung organischer Verunreinigungen und die Modifizierung der inneren Porenstruktur in kalzinierte Kieselgur (CDE) um und schafft so ein hochreaktives Puzzolan, das für Hochleistungszement unerlässlich ist.

Die Mechanik der Kalzinierung

Präzise Temperaturregelung

Die grundlegende Rolle des Muffelofens ist die Bereitstellung einer stabilen isothermen Umgebung.

Für Kieselgur ist die Zieltemperatur streng auf 500 °C eingestellt.

Diese Temperatur muss für 5 Stunden konstant gehalten werden, um sicherzustellen, dass die gesamte Masse des Materials gleichmäßig behandelt wird.

Entfernung organischer Verunreinigungen

Rohe Kieselgur enthält oft organische Materie, die die Betonleistung beeinträchtigen kann.

Die anhaltende Hitze des Muffelofens verbrennt diese Verunreinigungen effektiv.

Dieser Reinigungsschritt ist entscheidend, um sicherzustellen, dass der endgültige Zusatz die chemische Stabilität des Zements nicht beeinträchtigt.

Erschließung chemischer Reaktivität

Modifizierung der Porenstruktur

Über die einfache Reinigung hinaus verändert die thermische Energie das Material physikalisch.

Die Wärmebehandlung modifiziert die innere Porenstruktur der Kieselgur.

Diese strukturelle Veränderung ist notwendig, um die für chemische Reaktionen verfügbare Oberfläche zu optimieren.

Herstellung eines Pozzolans

Das ultimative Ziel dieses Prozesses ist die Herstellung von kalzinierter Kieselgur (CDE).

Durch diese thermische Umwandlung wird das Material zu einem reaktiven Puzzolan.

Diese Reaktivität ermöglicht es dem CDE, aktiv an Zementhydratationsreaktionen teilzunehmen, was die Leistung des endgültigen Mineralzuschlags erheblich verbessert.

Betriebliche Überlegungen und Kompromisse

Prozesseffizienz vs. Zeit

Der Kalzinierungsprozess ist energieintensiv und zeitaufwendig.

Die erforderliche Haltezeit von 5 Stunden bei 500 °C begrenzt den Durchsatz des Laborofens.

Die Betreiber müssen die Notwendigkeit einer vollständigen thermischen Behandlung gegen die Energiekosten und die für jede Charge erforderliche Zeit abwägen.

Empfindlichkeit gegenüber Parametern

Die spezifische Temperatur von 500 °C ist nicht willkürlich; es ist ein kalibrierter Sollwert.

Erhebliche Abweichungen von der Temperatur könnten dazu führen, dass die puzzolanischen Eigenschaften nicht vollständig aktiviert werden oder umgekehrt die poröse Struktur degradiert wird.

Eine präzise Steuerung – ein Markenzeichen von Muffelöfen – ist die primäre Abwehr gegen inkonsistente Materialqualität.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Umwandlung von Kieselgur in einem Muffelofen Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Stellen Sie sicher, dass der Ofen die volle Haltezeit von 5 Stunden einhält, um die vollständige Entfernung aller organischen Verunreinigungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Reaktivität liegt: Überwachen Sie streng den isothermen Sollwert von 500 °C, um die Entwicklung puzzolanischer Eigenschaften zu maximieren, ohne die Struktur zu überhitzen.

Der Erfolg beruht auf der Verwendung des Ofens nicht nur als Heizgerät, sondern als Präzisionsinstrument zur chemischen Aktivierung.

Zusammenfassungstabelle:

| Prozessmerkmal | Spezifikation | Auswirkung auf das Material |

|---|---|---|

| Kalzinierungstemperatur | 500 °C | Aktiviert puzzolanische Eigenschaften |

| Haltezeit | 5 Stunden | Gewährleistet vollständige Entfernung organischer Verunreinigungen |

| Umgebung | Isotherm | Garantiert gleichmäßige thermische Behandlung |

| Ergebnis | Kalzinierte Kieselgur | Schafft ein hochreaktives Zementpuzzolan |

| Strukturänderung | Porenmodifikation | Optimiert die Oberfläche für Hydratationsreaktionen |

Optimieren Sie Ihre Materialforschung mit KINTEK-Präzision

Die perfekte Kalzinierung von Kieselgur erfordert die absolute thermische Stabilität und präzise Kontrolle, die nur ein hochwertiger Laborofen bieten kann. KINTEK unterstützt Forscher und Hersteller mit branchenführenden Hochtemperatur-Lösungen, einschließlich Muffel-, Rohr-, Dreh- und Vakuumsystemen.

Unsere Öfen sind so konstruiert, dass sie die strengen isothermen Umgebungen aufrechterhalten, die für die chemische Aktivierung und Materialreinigung erforderlich sind. Ob Sie Hochleistungs-Puzzolane oder fortschrittliche Keramiken entwickeln, unser erfahrenes F&E-Team bietet anpassbare Systeme, die auf Ihre einzigartigen Laboranforderungen zugeschnitten sind.

Bereit, Ihre thermische Verarbeitung zu verbessern? Kontaktieren Sie KINTEK noch heute für eine Beratung und finden Sie den perfekten Ofen für Ihre Hochleistungs-Mineralentwicklung.

Visuelle Anleitung

Referenzen

- Muttaqin Hasan, Taufiq Saidi. Properties of High-Strength Concrete Incorporating Calcined Diatomaceous Earth, Polypropylene, and Glass Fibers. DOI: 10.3390/buildings15020225

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche experimentellen Bedingungen bietet ein industrieller Hochtemperatur-Muffelofen für thermische Spannungsprüfungen?

- Was ist die Funktion einer thermischen Zyklustestkammer für biomimetische Speicher? Leistung und Stabilität sicherstellen

- Wie unterscheiden sich Labor-Muffelöfen von industriellen Modellen? Präzision vs. Produktion im Vergleich

- Welche Faktoren sind bei der Auswahl von Materialien für einen Muffelofen zu berücksichtigen? Optimieren Sie Ihre thermische Verarbeitung noch heute

- Welche Rolle spielt ein Labor-Hochtemperatur-Muffelofen bei Brandversuchen an Stahl? | KINTEK

- Wie werden Muffelöfen in der Elektronikfertigung eingesetzt? Unerlässlich für präzise thermische Prozesse

- Welche Prozesse können mit Kammeröfen durchgeführt werden? Entdecken Sie vielseitige thermische Lösungen für Ihr Labor

- Was ist die Hauptanwendung eines Labormuffelofens bei der Herstellung von Co2SnO4-Nanowürfeln? Expertenratgeber