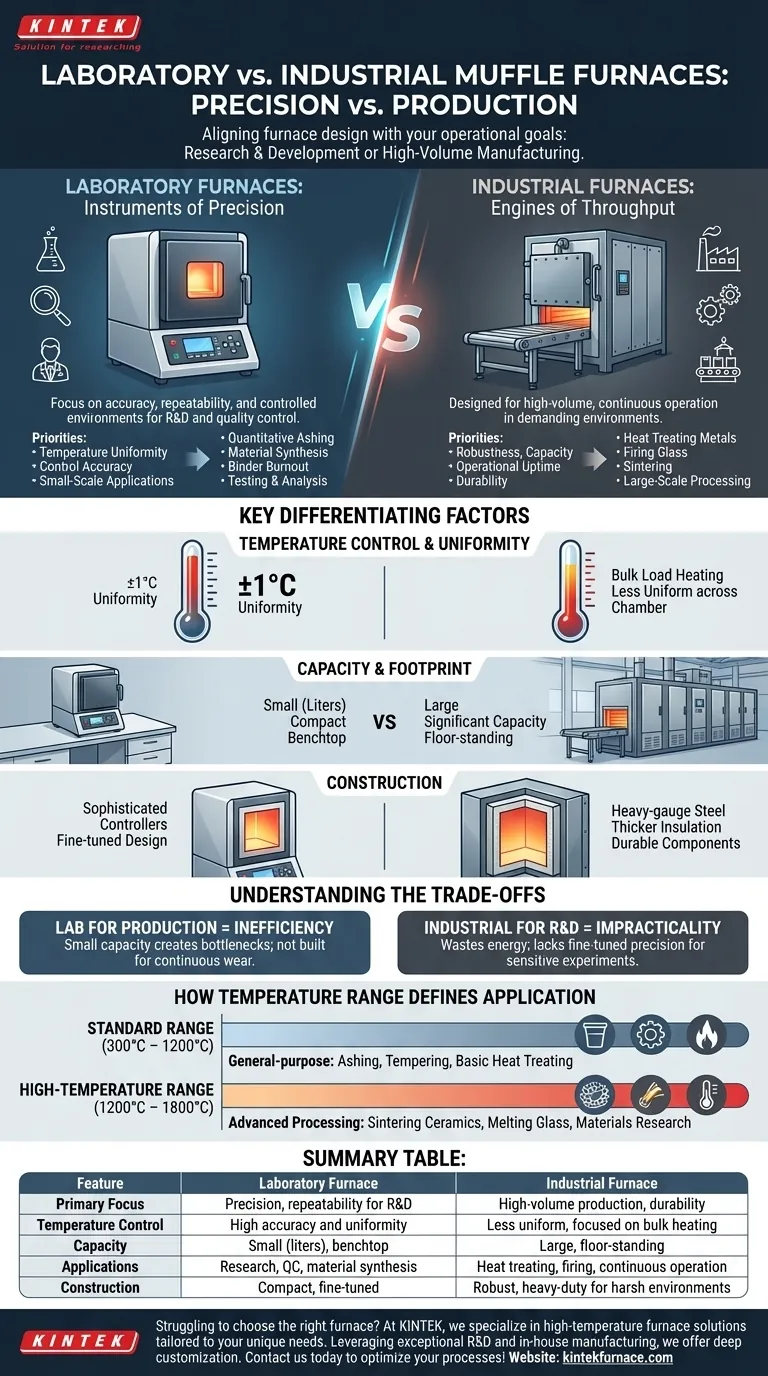

Im Kern unterscheiden sich Labor- und Industrieöfen durch ihre Designphilosophie: Präzision versus Produktion. Ein Laborofen ist ein fein abgestimmtes Instrument, das für kontrollierte, wiederholbare wissenschaftliche Anwendungen im kleinen Maßstab konzipiert ist. Im Gegensatz dazu ist ein Industrieofen ein robustes Arbeitstier, das für den kontinuierlichen Betrieb mit hohem Volumen in einer anspruchsvollen Fertigungsumgebung gebaut ist.

Die Wahl zwischen einem Labor- und einem Industrie-Muffelofen hängt nicht davon ab, welcher überlegen ist, sondern davon, ob die Hauptfunktion des Geräts – entweder präzise Prozesssteuerung oder hohes Durchsatzvolumen – mit Ihrem spezifischen betrieblichen Ziel übereinstimmt.

Die Kern-Designphilosophie: Präzision gegen Produktion

Der grundlegende Unterschied zwischen diesen beiden Ofentypen liegt in den Problemen, die sie lösen sollen.

Laboröfen: Instrumente der Präzision

Laboröfen sind für Forschung, Entwicklung und Qualitätskontrolle konzipiert, wo Genauigkeit von größter Bedeutung ist. Ihr Zweck ist es, eine perfekt kontrollierte und wiederholbare thermische Umgebung für Tests und Analysen zu schaffen.

Anwendungen wie quantitative Veraschung, Materialsynthese oder das Ausbrennen von Bindemitteln erfordern exakte Temperaturrampen und eine gleichmäßige Wärmeverteilung, um die Gültigkeit eines Experiments zu gewährleisten. Diese Geräte legen Wert auf Temperaturuniformität und Regelgenauigkeit über alles andere.

Industrieöfen: Motoren des Durchsatzes

Industrieöfen sind integrale Bestandteile einer Produktionslinie. Ihr Hauptziel ist die effiziente und zuverlässige Verarbeitung großer Materialmengen, Tag für Tag.

Diese Geräte sind auf Langlebigkeit in rauen Umgebungen ausgelegt und bewältigen Prozesse wie die Wärmebehandlung von Metallen oder das Brennen von Glas im großen Maßstab. Der Fokus liegt auf Robustheit, Kapazität und Betriebszeit und weniger auf der Mikropräzision, die in einem Labor erforderlich ist.

Schlüsselaspekte, die sie unterscheiden

Obwohl beide eine beheizte Kammer (Muffel) verwenden, um Materialien von direkten Heizelementen oder Verunreinigungen abzuschirmen, spiegelt ihre Konstruktion ihre unterschiedlichen Zwecke wider.

Temperaturkontrolle und Uniformität

Ein wesentliches Unterscheidungsmerkmal ist die Präzision des Temperaturreglers und die daraus resultierende Wärmeuniformität in der Kammer.

Modelle für Labore verfügen über hochentwickelte Regler und Konstruktionen, die Temperaturgradienten minimieren und sicherstellen, dass eine Probe gleichmäßig erhitzt wird. Dies ist entscheidend für zuverlässige wissenschaftliche Ergebnisse. Industrielle Modelle stellen sicher, dass die Gesamtladung den Sollwert erreicht, können aber in der größeren Kammer weniger gleichmäßig sein.

Kapazität und physischer Fußabdruck

Der offensichtlichste Unterschied ist die Größe. Laboröfen sind typischerweise kompakte Tischgeräte mit Kammergrößen, die in Litern gemessen werden.

Industrieöfen sind große, bodenstehende Maschinen mit erheblicher Kapazität, die in einen Fertigungsarbeitsablauf integriert werden sollen. Ihre Größe wird durch den erforderlichen Durchsatz des Produktionsprozesses bestimmt.

Heizelemente und Konstruktion

Beide Typen verwenden häufig elektrische Heizelemente, wie Eisen-Chrom-Legierungen, um saubere, kontrollierbare Wärme ohne Verbrennungsprodukte zu liefern.

Industrieöfen sind jedoch mit dickerem Stahl, besserer Isolierung und haltbareren Komponenten ausgestattet, um der mechanischen Beanspruchung und den kontinuierlichen thermischen Zyklen eines Produktionsplans standzuhalten.

Die Abwägungen verstehen

Die Wahl des falschen Ofentyps führt zu Ineffizienz, schlechten Ergebnissen und unnötigen Kosten.

Die Kosten der Präzision

Die Verwendung eines Laborofens für Aufgaben auf Produktionsniveau ist sehr ineffizient. Seine geringe Kapazität führt zu Engpässen, und sein Design ist nicht für den Verschleiß eines kontinuierlichen Betriebs mit hohem Durchsatz ausgelegt.

Die Grenzen des Maßstabs

Umgekehrt ist die Verwendung eines großen Industrieofens für ein kleines, empfindliches Experiment unpraktisch. Er verschwendet erhebliche Energie, um die große Kammer zu heizen, und ihm fehlt die fein abgestimmte Temperaturuniformität, die für präzise analytische Arbeiten erforderlich ist.

Wie der Temperaturbereich die Anwendung definiert

Die erforderliche Temperatur ist ein Hauptfaktor bei der Auswahl eines Ofens, da sie die möglichen Anwendungstypen bestimmt.

Standardbereich (300°C – 1200°C)

Öfen in diesem Bereich sind sowohl im Labor- als auch im Industriebereich für allgemeine Arbeiten verbreitet. Typische Anwendungen umfassen das Veraschen von organischen Materialien, das Anlassen von Stahl und grundlegende Wärmebehandlungsprozesse.

Hochtemperaturbereich (1200°C – 1800°C)

Hochtemperaturmodelle sind für die fortschrittliche Materialverarbeitung spezialisiert. Diese sind für das Sintern technischer Keramiken, das Schmelzen bestimmter Gläser oder die Durchführung von Materialforschung unter extremen thermischen Belastungen erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte sich am Hauptziel Ihres Betriebs orientieren.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Wählen Sie einen Laborofen wegen seiner überlegenen Temperaturpräzision und Uniformität.

- Wenn Ihr Hauptaugenmerk auf Kleinserienfertigung oder Spezialproduktion liegt: Ein größerer Laborofen oder ein kleiner Industrieofen kann die richtige Balance zwischen Kontrolle und Kapazität bieten.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung liegt: Wählen Sie einen robusten Industrieofen, der für Durchsatz und Langlebigkeit ausgelegt ist.

Letztendlich ist die Anpassung des inhärenten Designs des Ofens an Ihre spezifische Anwendung der einzige Weg, um eine optimale Leistung und ein erfolgreiches Ergebnis zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Laborofen | Industrieofen |

|---|---|---|

| Hauptfokus | Präzision, Wiederholbarkeit für F&E | Hochvolumige Produktion, Langlebigkeit |

| Temperaturkontrolle | Hohe Genauigkeit und Uniformität | Weniger gleichmäßig, fokussiert auf das Aufheizen der Masse |

| Kapazität | Klein (Liter), Tischgerät | Groß, bodenstehend |

| Anwendungen | Forschung, Qualitätskontrolle, Materialsynthese | Wärmebehandlung, Brennen, kontinuierlicher Betrieb |

| Konstruktion | Kompakt, fein abgestimmt | Robust, Hochleistungsfähig für raue Umgebungen |

Fällt es Ihnen schwer, den richtigen Ofen für Ihr Labor oder Ihre Produktionslinie auszuwählen? Bei KINTEK sind wir auf Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir eine vielfältige Produktlinie an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre experimentellen oder Produktionsanforderungen und steigert so die Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere fortschrittlichen Öfen Ihre Prozesse optimieren und überlegene Ergebnisse liefern können!

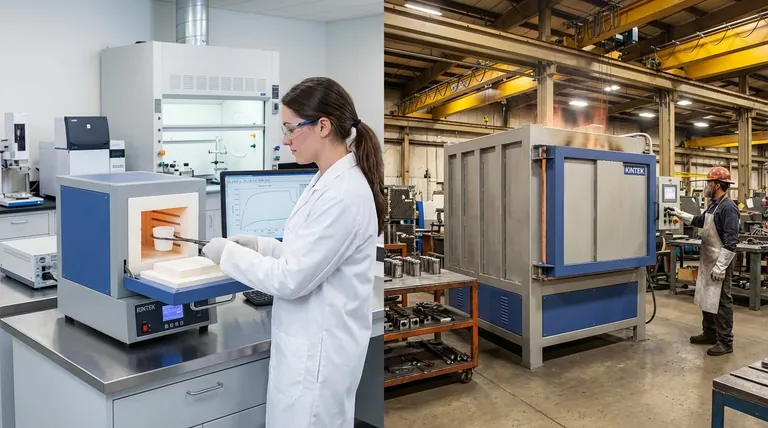

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen