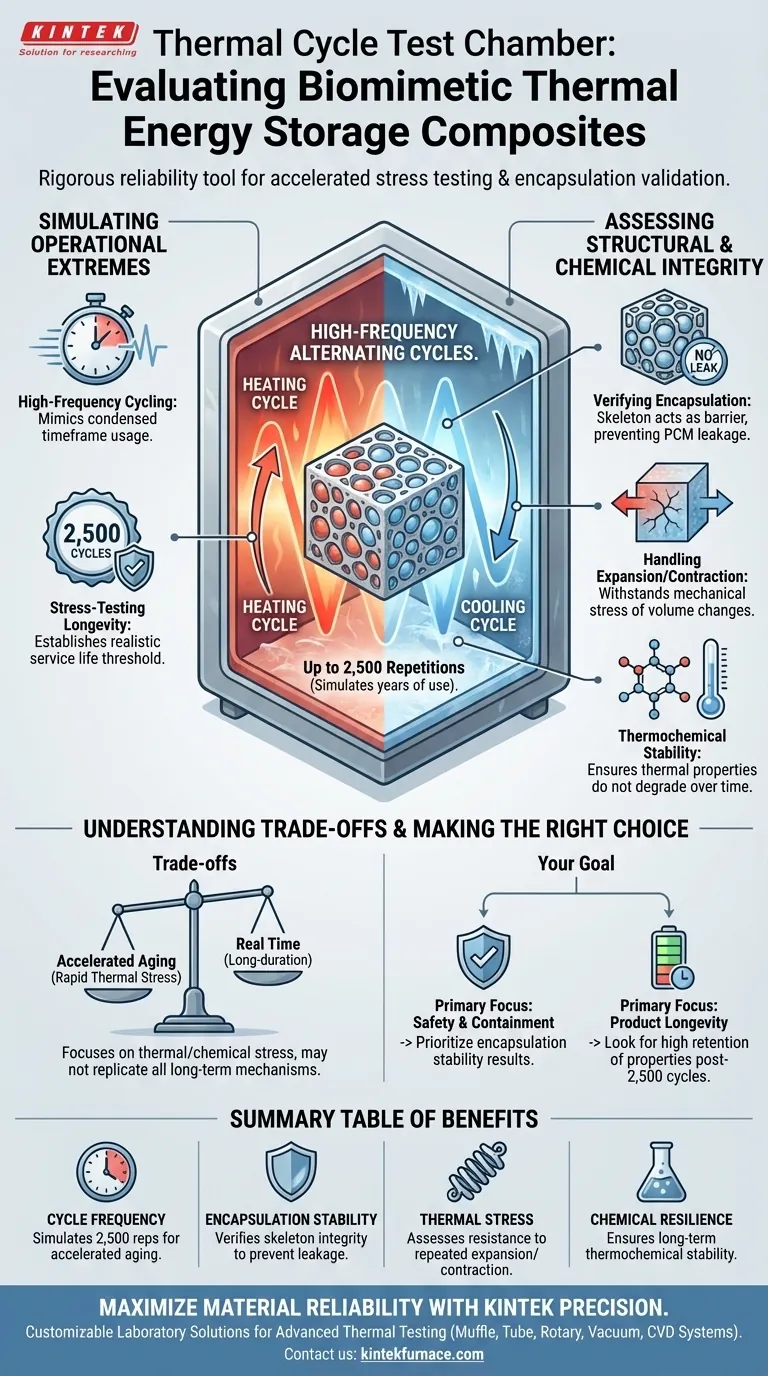

Eine thermische Zyklustestkammer fungiert als strenges Zuverlässigkeitswerkzeug, das entwickelt wurde, um die Haltbarkeit und Leistung von biomimetischen thermischen Energiespeichermaterialien unter beschleunigtem Stress zu bewerten. Durch die Unterwerfung dieser Materialien unter hochfrequente abwechselnde Heiz- und Kühlzyklen – oft bis zu 2.500 Wiederholungen – simuliert die Kammer extreme Arbeitsbedingungen, um die physikalische und chemische Integrität des Materials zu überprüfen.

Der Kernzweck dieses Tests ist die Validierung der Verkapselungsstabilität des biomimetischen porösen Skeletts, um sicherzustellen, dass es während wiederholter thermischer Ausdehnung und Kontraktion effektiv ein Auslaufen des Phasenwechselmaterials (PCM) verhindert.

Simulation von Betriebsextremen

Hochfrequente Zyklen

Die Testkammer erwärmt das Material nicht nur; sie erzwingt schnelle, abwechselnde Heiz- und Kühlzyklen. Diese hochfrequente Oszillation soll jahrelange Nutzung in einem komprimierten Zeitrahmen nachahmen.

Stresstests für Langlebigkeit

Standardtests laufen oft bis zu 2.500 Zyklen. Diese hohe Wiederholungszahl ist entscheidend für die Ermittlung einer realistischen Lebensdauer des Materials.

Wenn ein Verbundwerkstoff diesen Schwellenwert übersteht, zeigt er die Robustheit, die für reale Energiespeicheranwendungen erforderlich ist.

Bewertung der strukturellen und chemischen Integrität

Überprüfung der Verkapselungsfähigkeit

Die primäre mechanische Herausforderung für diese Verbundwerkstoffe besteht darin, das Phasenwechselmaterial (PCM) einzuschließen.

Der Test spiegelt direkt die Fähigkeit des biomimetischen porösen Skeletts wider, als Barriere zu wirken. Er bestätigt, ob die Struktur ein Auslaufen des PCM verhindern kann, wenn das Material während der Wärmeaufnahme flüssig wird.

Umgang mit Ausdehnung und Kontraktion

Wenn PCM zwischen festen und flüssigen Zuständen wechseln, erfahren sie erhebliche Volumenänderungen.

Der thermische Zyklustest bewertet, ob das Verbundskelett der mechanischen Belastung dieser wiederholten Ausdehnung und Kontraktion ohne Rissbildung oder Verformung standhält.

Thermochemische Stabilität

Über die physische Struktur hinaus bewertet der Test die chemische Widerstandsfähigkeit des Materials.

Er stellt sicher, dass sich die thermischen Eigenschaften des Materials im Laufe der Zeit nicht verschlechtern, und bestätigt, dass der Verbundwerkstoff während seiner vorgesehenen Lebensdauer chemisch stabil bleibt.

Verständnis der Kompromisse

Beschleunigte Alterung vs. Echtzeit

Obwohl 2.500 Zyklen ein starker Indikator für die Lebensdauer sind, handelt es sich um eine beschleunigte Simulation.

Schnelles Zyklieren belastet das Material thermisch, spiegelt aber möglicherweise nicht perfekt die Degradationsmechanismen bei niedriger Frequenz und langer Dauer wider, die bei jahrzehntelangen Anwendungen auftreten.

Fokus auf thermische Belastung

Dieser spezielle Test isoliert thermische Ausdehnung und chemische Stabilität.

Er ist sehr effektiv für die Prüfung von Leckagen und Ausfällen, berücksichtigt aber nicht notwendigerweise andere externe mechanische Kräfte oder Umwelteinflüsse, es sei denn, er wird mit anderen Testprotokollen kombiniert.

Die richtige Wahl für Ihr Ziel treffen

Um die Daten aus einem thermischen Zyklustest effektiv zu nutzen, gleichen Sie die Ergebnisse mit Ihren spezifischen technischen Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Eindämmung liegt: Priorisieren Sie die Ergebnisse der Verkapselungsstabilität, um sicherzustellen, dass das poröse Skelett unter Belastung jegliches PCM-Auslaufen verhindert.

- Wenn Ihr Hauptaugenmerk auf Produktlebensdauer liegt: Achten Sie auf eine hohe Beibehaltung der thermochemischen Eigenschaften nach dem vollen Schwellenwert von 2.500 Zyklen, um eine lange Lebensdauer zu gewährleisten.

Durch die Validierung der biomimetischen Struktur durch rigorose thermische Zyklen stellen Sie sicher, dass der Verbundwerkstoff in anspruchsvollen Energiespeicheranwendungen eine konsistente, leckagefreie Leistung liefert.

Zusammenfassungstabelle:

| Merkmal | Testvorteil |

|---|---|

| Zyklenfrequenz | Simuliert bis zu 2.500 Wiederholungen für beschleunigte Alterung |

| Verkapselungsstabilität | Überprüft die Integrität des porösen Skeletts zur Verhinderung von PCM-Auslaufen |

| Thermische Belastung | Bewertet die Beständigkeit gegen wiederholte Ausdehnung und Kontraktion |

| Chemische Widerstandsfähigkeit | Gewährleistet langfristige thermochemische Stabilität ohne Degradation |

Maximieren Sie die Materialzuverlässigkeit mit KINTEK Precision

Stellen Sie sicher, dass Ihre biomimetischen Verbundwerkstoffe die höchsten Standards an Haltbarkeit und thermischer Effizienz erfüllen. Gestützt auf Experten-F&E und Fertigung bietet KINTEK eine umfassende Palette an kundenspezifischen Laborlösungen – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – die auf die strengen Anforderungen fortschrittlicher thermischer Tests zugeschnitten sind.

Sind Sie bereit, Ihre Forschung zu verbessern und Materialversagen zu verhindern? Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Hochtemperatur-Ofensysteme für Ihre einzigartigen Energiespeicheranwendungen angepasst werden können.

Visuelle Anleitung

Referenzen

- Min Yu, Dou Zhang. Review of Bioinspired Composites for Thermal Energy Storage: Preparation, Microstructures and Properties. DOI: 10.3390/jcs9010041

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Wie funktioniert ein Kammerofen? Ein Leitfaden zur präzisen, gleichmäßigen Wärmebehandlung

- Was ist die Funktion eines Muffelofens im LSS-Prozess zur MXen-Synthese? Erreichen Sie Tieftemperaturpräzision

- Wie unterscheidet sich ein Vakuumrohrofen von einem Vakuummuffelofen? Wählen Sie den richtigen Ofen für Ihr Labor

- Warum einen Muffelofen für TiO2 Sol-Gel verwenden? Präzise Phasensteuerung und Reinheit erzielen

- Was ist ein digitaler Muffelofen und welche Hauptfunktionen hat er? Erzielen Sie eine reine Hochtemperaturverarbeitung

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Ge-S-Cd-Synthese? Beherrschen Sie die Schmelzkinetik bei 900°C

- Warum wird für die Kalzinierungsbehandlung bei 500 °C bei der Katalysatorherstellung ein hochpräziser Muffelofen benötigt?

- Wie werden Muffelöfen in der pharmazeutischen Industrie eingesetzt? Unverzichtbar für Qualitätskontrolle und F&E