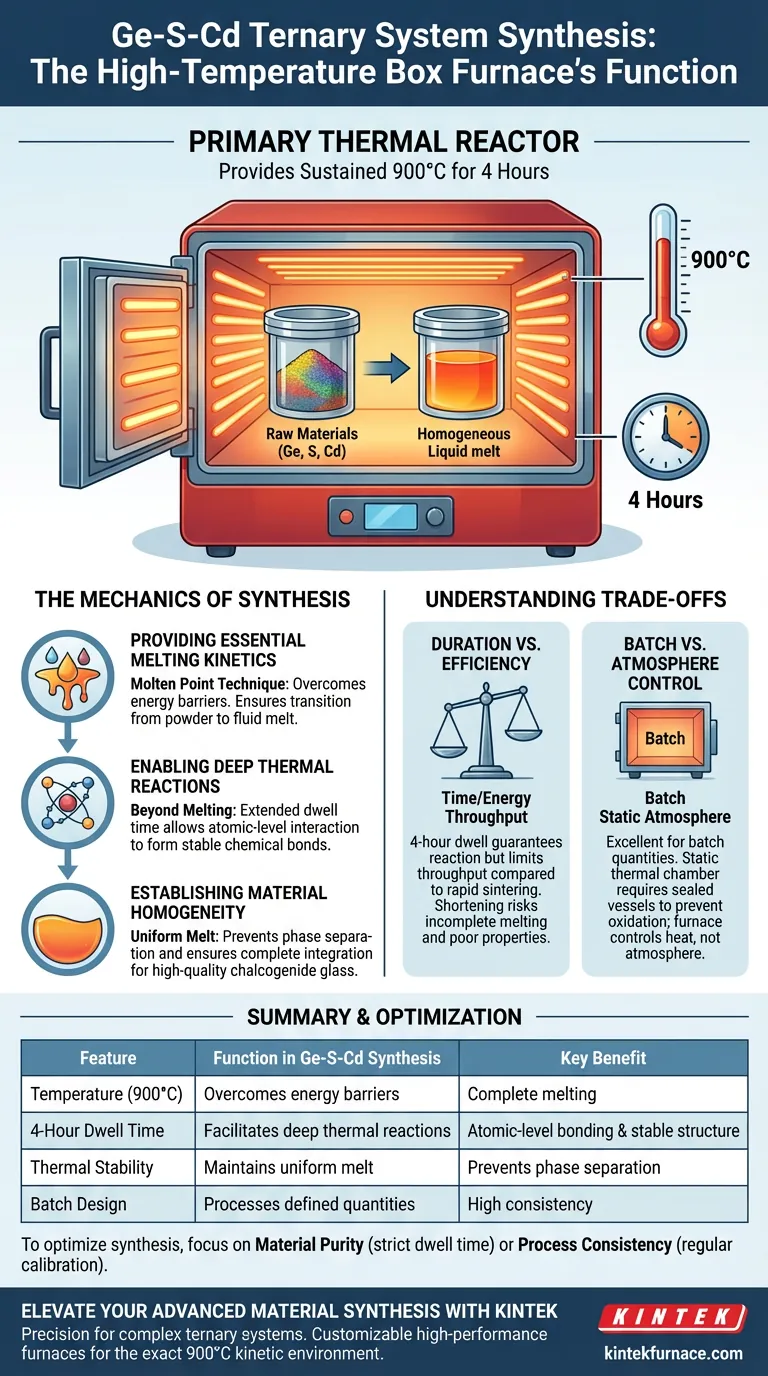

Der Hochtemperatur-Muffelofen dient als primärer thermischer Reaktor für die Synthese des ternären Ge-S-Cd-Systems. Seine spezifische Funktion besteht darin, vier Stunden lang eine konstante Umgebung von 900 Grad Celsius bereitzustellen, die die notwendige kinetische Energie für das vollständige Schmelzen und die chemische Reaktion der Rohmaterialien liefert.

Der Ofen erhitzt das Material nicht nur; er schafft eine spezifische „Schmelzkinetik-Umgebung“, die es den Elementen ermöglicht, von einer festen Mischung in eine homogene Flüssigkeit überzugehen, was die stabile chemische Bindung ermöglicht, die für hochwertige Chalkogenidglas-Ingots unerlässlich ist.

Die Mechanik der Ge-S-Cd-Synthese

Bereitstellung essentieller Schmelzkinetik

Die Synthese des Ge-S-Cd-Systems basiert auf der „Schmelzpunkttechnik“. Der Hochtemperatur-Muffelofen ist dafür verantwortlich, die Energiegrenzen der festen Rohmaterialien zu überwinden.

Durch die Aufrechterhaltung einer konstanten Temperatur von 900 °C stellt der Ofen sicher, dass die Germanium-, Schwefel- und Cadmiumkomponenten ihre jeweiligen Schmelzpunkte erreichen. Diese thermische Belastung ist entscheidend für den Übergang des physikalischen Zustands der Mischung von einem Pulver oder Aggregat in eine flüssige Schmelze.

Ermöglichung tiefer thermischer Reaktionen

Über das einfache Schmelzen hinaus ermöglicht der Ofen komplexe chemische Wechselwirkungen. Die verlängerte Dauer des Heizzyklus ist ebenso wichtig wie die Temperatur selbst.

Das Halten des Systems bei Temperatur für vier Stunden ermöglicht „tiefe thermische Reaktionen“. Diese Verweilzeit stellt sicher, dass die Elemente nicht nur physikalisch gemischt werden, sondern auf atomarer Ebene interagieren, um stabile chemische Bindungen zu bilden.

Herstellung von Materialhomogenität

Das ultimative Ziel dieses thermischen Prozesses ist die Herstellung eines hochwertigen ternären Chalkogenidglas-Ingots. Der Muffelofen sorgt dafür, dass die Schmelze durchgehend einheitlich wird.

Ohne diese anhaltende Hochtemperaturumgebung würde das resultierende Material wahrscheinlich Phasentrennung oder eine unvollständige Integration des Cadmiums in die Ge-S-Matrix aufweisen.

Verständnis der Kompromisse

Prozessdauer vs. Effizienz

Die vierstündige Verweilzeit bei 900 °C ist eine erhebliche Energie- und Zeitinvestition. Während sie eine vollständige Reaktion garantiert, begrenzt sie den Durchsatz des Herstellungsprozesses im Vergleich zu schnellen Sintertechniken.

Eine Verkürzung dieser Zeit zur Energieeinsparung birgt das Risiko unvollständigen Schmelzens. Dies führt oft zu schwacher struktureller Integrität oder schlechten optischen Eigenschaften im fertigen Glas-Ingot.

Batch-Verarbeitung vs. Atmosphärenkontrolle

Muffelöfen sind typischerweise für die Batch-Verarbeitung konzipiert, was sie für die Herstellung definierter Mengen von Ingots hervorragend geeignet macht.

Im Gegensatz zu Röhrenöfen, die sich durch präzise, fließende Atmosphärenkontrolle (wie ständige Inertgasströme) auszeichnen, fungieren Standard-Muffelöfen als statische thermische Kammern. Für die Ge-S-Cd-Synthese bedeutet dies, dass die Einschließung der Probe (oft in versiegelten Gefäßen) entscheidend ist, um Oxidation zu verhindern, da der Ofen selbst hauptsächlich die Wärme und nicht die chemische Atmosphäre kontrolliert.

Optimierung Ihrer Synthesestrategie

Um die erfolgreiche Herstellung von Ge-S-Cd-Ingots zu gewährleisten, wenden Sie die folgenden Prinzipien basierend auf Ihren spezifischen Zielen an:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Halten Sie sich strikt an die vierstündige Verweilzeit, um sicherzustellen, dass alle flüchtigen Komponenten vollständig reagieren und stabile Bindungen gebildet werden.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Kalibrieren Sie den Ofen regelmäßig, um sicherzustellen, dass die interne Kammer tatsächlich 900 °C erreicht und ohne signifikante Schwankungen aufrechterhält.

Eine erfolgreiche Synthese beruht nicht nur auf dem Erreichen hoher Temperaturen, sondern auf der Aufrechterhaltung der präzisen kinetischen Umgebung, die für stabile chemische Bindungen erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Ge-S-Cd-Synthese | Hauptvorteil |

|---|---|---|

| Temperatur (900°C) | Überwindet Energiegrenzen für Ge, S und Cd | Vollständiges Schmelzen der Rohmaterialien |

| 4-Stunden-Verweilzeit | Ermöglicht tiefe thermische Reaktionen | Bindung auf atomarer Ebene & stabile Struktur |

| Thermische Stabilität | Aufrechterhaltung einer homogenen Schmelzumgebung | Verhindert Phasentrennung in Glas-Ingots |

| Batch-Design | Verarbeitet definierte Mengen | Hohe Konsistenz für Materialforschung |

Verbessern Sie Ihre fortschrittliche Materialentwicklung mit KINTEK

Präzision ist nicht verhandelbar, wenn komplexe ternäre Systeme wie Ge-S-Cd synthetisiert werden. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle anpassbar, um die exakte kinetische 900°C-Umgebung zu bieten, die Ihre Forschung erfordert. Egal, ob Sie statische thermische Kammern oder präzise Atmosphärenkontrolle benötigen, unsere Labor-Hochtemperaturöfen gewährleisten Materialhomogenität und überlegene strukturelle Integrität.

Bereit, Ihren Synthese-Workflow zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Zainab Abd Al-hadi, Kareem A. Jasim. The Effect of Partial Substitution of Ge-S-Cd Alloys on the Density of Energy States. DOI: 10.30526/37.1.3314

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum eine Hochtemperatur-Boxwiderstandsofen für das Sintern von Ca2.5Ag0.3Sm0.2Co4O9 verwenden? Sicherstellung der Phasenreinheit und -ausrichtung

- Welche Rolle spielen Kastenöfen in der Glasindustrie? Wesentlich für präzise F&E und Tests

- Welche Rolle spielt eine Muffelofen im OBD-Prozess für Ti-6Al-4V? Verbesserung der Präzision der Legierungsoberflächenhärtung

- Warum ist ein Muffelofen für Bariumstannat (BSO)-Nanopulver entscheidend? Erzielung einer präzisen Phasenreinheit

- Wann wird ein Muffelofen typischerweise eingesetzt? Unerlässlich für saubere Hochtemperaturprozesse

- Was ist die Funktion eines Muffelofens bei der ZnNPs-Synthese? Reines, kristallines Zinkoxid erzielen

- Warum ist ein Labor-Boxwiderstandsofen für die Simulation langfristiger Hochtemperatur-Oxidationsbelastung unerlässlich?

- Warum ist eine Entlüftung in einem Muffelofen wichtig? Unerlässlich für Sicherheit und Langlebigkeit