Ein Muffelofen wird eingesetzt für jeden Hochtemperaturprozess, der eine hochkontrollierte, gleichmäßige und isolierte Heißumgebung erfordert. Er ist das Standardwerkzeug für Anwendungen wie das Veraschen von Materialien zur Bestimmung ihres anorganischen Gehalts, die Wärmebehandlung von Metallen ohne Kontamination und die Prüfung der Materialbeständigkeit unter extremen Temperaturen.

Der Hauptzweck eines Muffelofens ist nicht nur die Erzeugung hoher Hitze, sondern die Bereitstellung von sauberer hoher Hitze. Sein entscheidendes Merkmal – die „Muffel“ – ist eine isolierte Innenkammer, die das zu erhitzende Material von den reinen Heizelementen trennt und so eine Kontamination verhindert und eine präzise, gleichmäßige Temperatur gewährleistet.

Was zeichnet einen Muffelofen aus?

Ein Muffelofen ist im Wesentlichen ein Hochtemperaturofen mit einem entscheidenden Konstruktionsmerkmal, das ihn von einem einfachen Brennofen oder einer Schmiede unterscheidet. Das Verständnis seiner Konstruktion verdeutlicht seinen Zweck.

Das Kernprinzip: Die "Muffel"

Der Begriff Muffel bezieht sich auf die Innenkammer, die die Probe umschließt. Diese Kammer fungiert als Barriere und isoliert das Werkstück von der direkten Strahlung und potenziellen Nebenprodukten der Heizelemente.

Diese Trennung ist der Schlüssel zur Vermeidung von Kontamination durch Verbrennungsgase oder Abplatzungen von den Elementen selbst.

Schlüsselkomponenten und Konstruktion

Ein typischer Labormuffelofen besteht aus einigen Hauptteilen. Die Innenkammer (die Muffel) besteht aus hochreiner Keramik oder Aluminiumoxidfasern, um extremen Temperaturen standzuhalten.

Diese Kammer ist von einer hochwertigen Isolierung, wie z.B. Schamottesteinen, umgeben, die dann von einem äußeren Stahlgehäuse umschlossen wird. Kanthal- oder Nickel-Chrom-Draht-Heizelemente sind um die Muffel herum positioniert, um eine gleichmäßige, strahlende Wärme zu liefern.

Temperaturregelung und Bereich

Muffelöfen bieten eine präzise digitale Temperaturregelung, oft mit einer Genauigkeit von ±5°C. Sie können in einem weiten Spektrum betrieben werden, wobei Standardlabormodelle 900°C bis 1400°C erreichen und Spezialgeräte 1800°C überschreiten.

Sensoren, typischerweise J-Typ- oder K-Typ-Thermoelemente, liefern Echtzeit-Rückmeldungen an den Regler, um eine stabile und genaue Innentemperatur aufrechtzuerhalten.

Primäre Anwendungen in Wissenschaft und Industrie

Die Fähigkeit des Ofens, saubere, gleichmäßige Wärme zu liefern, macht ihn in verschiedenen Bereichen unverzichtbar. Die Anwendungen können in drei Hauptkategorien eingeteilt werden.

Für die Analytische Chemie: Veraschung und Zusammensetzungsanalyse

Veraschung ist die häufigste Laboranwendung für einen Muffelofen. Dieser Prozess beinhaltet das Erhitzen einer Probe bei hohen Temperaturen (typischerweise 500-600°C), um alle organischen Substanzen vollständig zu verbrennen.

Das verbleibende nicht brennbare Material, oder Asche, kann dann gewogen oder analysiert werden, um den anorganischen Gehalt der ursprünglichen Probe zu bestimmen. Dies ist entscheidend für die Qualitätskontrolle in der Lebensmittel-, Pharma- und Umweltprüfung.

Weitere analytische Anwendungen umfassen die Bestimmung flüchtiger Bestandteile, die Analyse des Feuchtigkeitsgehalts und die Probenvorbereitung für die Elementaranalyse.

Für die Materialwissenschaft: Wärmebehandlung und Sintern

In der Metallurgie und Materialwissenschaft werden Muffelöfen für verschiedene Wärmebehandlungen eingesetzt. Prozesse wie Glühen, Härten und Anlassen verändern die Mikrostruktur und physikalischen Eigenschaften von Metallen. Die kontrollierte Umgebung verhindert Oxidation und Oberflächenkontamination.

Sintern ist eine weitere wichtige Anwendung. Hierbei werden verdichtete Pulver (keramisch oder metallisch) auf knapp unter ihren Schmelzpunkt erhitzt, wodurch die Partikel miteinander verbunden werden und ein festes, dichtes Objekt bilden.

Für Forschung und Entwicklung: Materialprüfung

Ingenieure und Wissenschaftler verwenden Muffelöfen, um die thermische Beständigkeit von Komponenten zu testen, neuartige Legierungen zu entwickeln, neue Glastypen zu erstellen und Keramikteile zu prototypisieren.

Der Ofen bietet die wiederholbare, hochtemperierte Umgebung, die zur Erforschung des Materialverhaltens unter extremen Bedingungen erforderlich ist.

Die operativen Realitäten verstehen

Obwohl leistungsstark, ist ein Muffelofen ein Spezialgerät, das eine sorgfältige Bedienung und das Verständnis seiner Einschränkungen erfordert.

Die Notwendigkeit präziser Kontrolle

Der Vorteil eines Muffelofens ist seine Präzision, die jedoch eine korrekte Programmierung erfordert. Benutzer müssen die erforderlichen Temperaturanstiegsraten, Haltezeiten und Kühlprofile für ihr spezifisches Material verstehen, um einen Thermoschock oder eine unvollständige Verarbeitung zu vermeiden.

Strom- und Sicherheitsanforderungen

Dies sind stromintensive Geräte. Ein typisches Tischmodell benötigt einen eigenen 220V, 20A Stromkreis, um sicher betrieben zu werden, ohne das System zu überlasten.

Eine ordnungsgemäße Erdung ist unerlässlich, um Stromschläge zu vermeiden, und der Bereich muss gut belüftet sein, da einige Prozesse gefährliche Dämpfe freisetzen können.

Einschränkungen der Atmosphäre

Während ein Standard-Muffelofen vor Kontamination durch die Heizelemente schützt, erzeugt er kein Vakuum oder steuert aktiv das Gas im Inneren. Die Atmosphäre ist einfach Luft.

Für Prozesse, die ein spezifisches Inertgas (wie Argon) oder eine reaktive Atmosphäre erfordern, ist ein Spezialofen mit Gasreinigungsmöglichkeiten erforderlich.

Die richtige Wahl für Ihren Prozess treffen

Verwenden Sie diesen Leitfaden, um festzustellen, ob ein Muffelofen für Ihr Ziel geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung des anorganischen Gehalts einer Probe liegt: Ein Muffelofen ist das Standard- und notwendige Werkzeug für Veraschungsverfahren.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der Eigenschaften eines Metalls ohne Oberflächenoxidation liegt: Verwenden Sie einen Muffelofen für saubere Wärmebehandlungen wie Glühen oder Härten in Luftatmosphäre.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Keramik- oder Pulvermetallteile liegt: Ein Muffelofen liefert die gleichmäßige, hohe Wärme, die für ein erfolgreiches Sintern unerlässlich ist.

- Wenn Ihr Hauptaugenmerk eine spezifische Gasumgebung (z. B. Stickstoff oder Argon) erfordert: Sie benötigen einen speziellen Rohrofen oder Vakuumofen, keinen Standard-Muffelofen.

Letztendlich ist ein Muffelofen das definitive Werkzeug, wenn Ihr Ziel darin besteht, einem Material präzise, gleichmäßige und kontaminationsfreie Wärme zuzuführen.

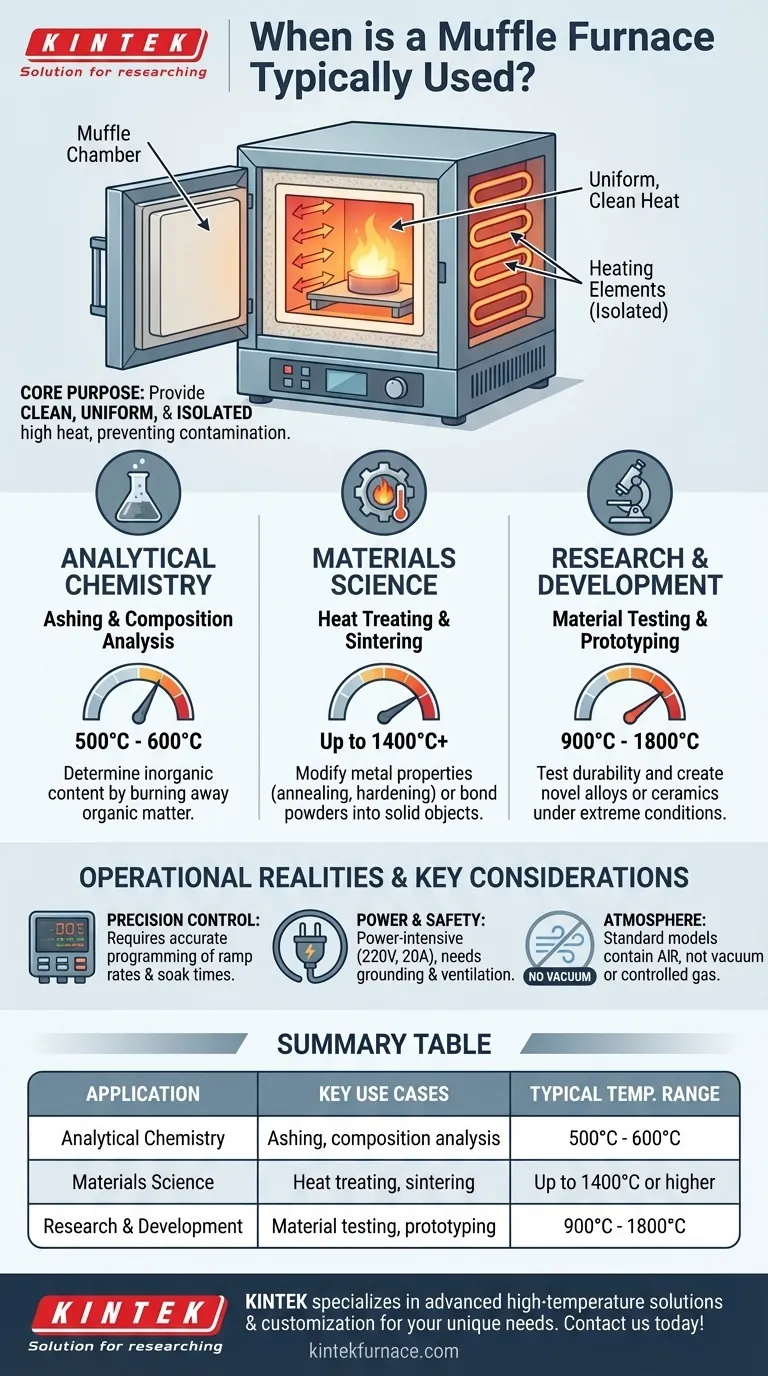

Zusammenfassungstabelle:

| Anwendung | Wichtige Anwendungsfälle | Typischer Temperaturbereich |

|---|---|---|

| Analytische Chemie | Veraschung, Zusammensetzungsanalyse | 500°C - 600°C |

| Materialwissenschaft | Wärmebehandlung, Sintern | Bis zu 1400°C oder höher |

| Forschung & Entwicklung | Materialprüfung, Prototypenentwicklung | 900°C - 1800°C |

Bereit, die Fähigkeiten Ihres Labors mit zuverlässigen Hochtemperaturlösungen zu erweitern? KINTEK ist spezialisiert auf fortschrittliche Muffelöfen und andere Hochtemperatursysteme wie Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Dank unserer starken F&E- und hauseigenen Fertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen präzise, kontaminationsfreie Heizung für Ihre Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen