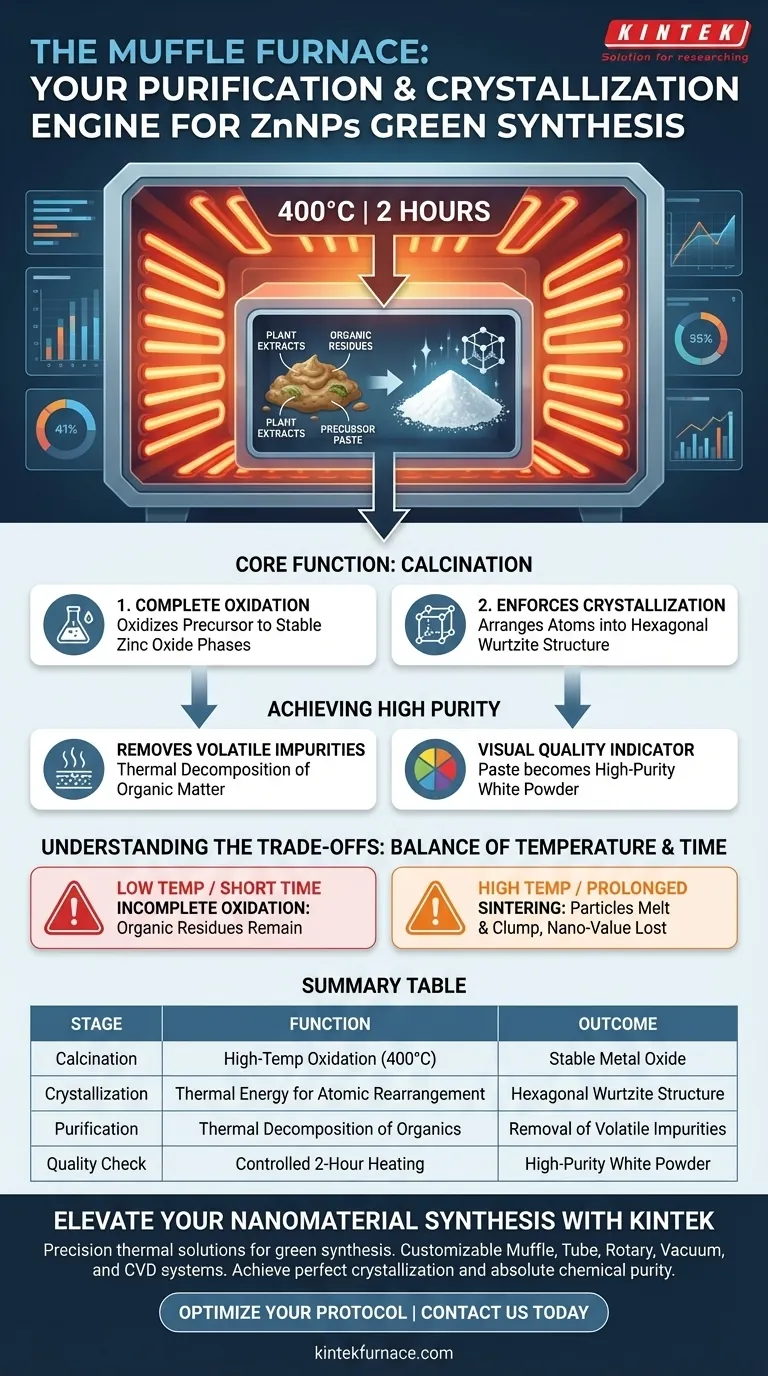

Der Muffelofen fungiert als entscheidende Reinigungs- und Kristallisationsmaschine bei der grünen Synthese von Zinkoxid-Nanopartikeln (ZnNPs). Seine Hauptaufgabe ist die Durchführung der Kalzinierung, bei der die synthetisierte Vorläuferpaste für zwei Stunden einer konstanten Temperatur von etwa 400 °C ausgesetzt wird. Diese intensive thermische Behandlung ist der spezifische Mechanismus, der die biologische Zwischenpaste in ein hochreines, weißes Zinkoxidpulver umwandelt.

Kernbotschaft Bei der grünen Synthese erzeugt die anfängliche Reaktion einen „schmutzigen“ Vorläufer, der mit organischen Rückständen beladen ist. Der Muffelofen löst dieses Problem, indem er durch Hochtemperatur-Oxidation gleichzeitig flüchtige Verunreinigungen verbrennt und die Zink- und Sauerstoffatome zu einem stabilen, kristallinen Gitter zwingt.

Die Physiologie der Kalzinierung

Vollständige Oxidation fördern

Der Syntheseprozess vor dem Ofen liefert eine Vorläuferpaste, nicht das endgültige Oxid. Der Muffelofen bietet eine stabile, sauerstoffreiche Umgebung, die zur chemischen Veränderung dieses Vorläufers erforderlich ist.

Durch die Aufrechterhaltung einer Temperatur von 400 °C stellt der Ofen die vollständige Oxidation der Zinkspezies sicher. Dies wandelt die Zwischenverbindungen in stabile Metalloxidphasen um, was die chemische Definition des Endprodukts ist.

Kristallisation erzwingen

Wärme ist die Energiequelle, die für die atomare Umlagerung benötigt wird. Die vom Ofen bereitgestellte thermische Energie ermöglicht es den Atomen, sich zu bewegen und in einer hochgeordneten Struktur zu verankern.

Dieser Prozess, bekannt als Kristallisation, stellt sicher, dass die ZnNPs nicht amorph (formlos) bleiben. Stattdessen treibt die kontrollierte Wärme die Atome dazu, sich in einem bestimmten Kristallgitter anzuordnen, oft der hexagonalen Wurtzit-Struktur. Diese strukturelle Integrität ist entscheidend für die physikalische und chemische Stabilität des Materials.

Hohe Reinheit erzielen

Entfernung flüchtiger Verunreinigungen

Die grüne Synthese verwendet biologische Mittel (wie Pflanzenextrakte), um Metallsalze zu reduzieren. Folglich ist die Vorläuferpaste anfänglich mit Resten organischer Materie und biologischer Verbindungen verunreinigt.

Der Muffelofen beseitigt diese Verunreinigungen durch thermische Zersetzung. Die hohe Hitze verdampft effektiv flüchtige biologische Verunreinigungen und hinterlässt nur das anorganische Zinkoxid.

Der visuelle Indikator für Qualität

Die Wirksamkeit dieser Reinigung zeigt sich sichtbar im Endprodukt.

Vor der Kalzinierung kann die Paste aufgrund organischer Rückstände verfärbt sein. Nach der 2-stündigen Behandlung bei 400 °C ist das Ergebnis ein hoch reines weißes Pulver. Diese Farbveränderung ist ein primärer Indikator dafür, dass die organische Materie erfolgreich entfernt wurde und die Synthese abgeschlossen ist.

Handhabung von Kompromissen

Das Gleichgewicht von Temperatur und Zeit

Obwohl der Muffelofen ein Präzisionsinstrument ist, können falsche Einstellungen das Nanomaterial beeinträchtigen.

Wenn die Temperatur zu niedrig oder die Dauer zu kurz ist, ist die Oxidation unvollständig, und es bleiben organische Verunreinigungen zurück, die die Eigenschaften des Materials beeinträchtigen.

Umgekehrt können übermäßige Hitze oder längere Einwirkung zu Sintern führen. Dies geschieht, wenn einzelne Nanopartikel miteinander verschmelzen und größere Klumpen bilden, wodurch die „Nano“-Eigenschaften, die dem Material seinen einzigartigen Wert verleihen, effektiv zerstört werden.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit des Muffelofens in Ihrem Syntheseprotokoll zu maximieren, berücksichtigen Sie Ihre spezifischen Endziele:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass der Ofen eine konsistente oxidative Atmosphäre aufrechterhält, um die spezifischen biologischen Mittel, die in Ihrer grünen Synthesepasta verwendet werden, vollständig zu zersetzen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Halten Sie sich strikt an das Limit von 400 °C; dies liefert genügend Energie für die atomare Umlagerung in eine kristalline Phase, ohne eine aggressive Partikelagglomeration zu induzieren.

Letztendlich verwandelt der Muffelofen eine chaotische biologische Mischung in ein raffiniertes, technisches Nanomaterial.

Zusammenfassungstabelle:

| Synthesestufe | Funktion des Muffelofens | Ergebnis des Prozesses |

|---|---|---|

| Kalzinierung | Hochtemperatur-Oxidation (400 °C) | Wandelt Vorläuferpaste in stabiles Metalloxid um |

| Kristallisation | Thermische Energie für atomare Umlagerung | Bildung einer hexagonalen Wurtzit-Kristallstruktur |

| Reinigung | Thermische Zersetzung organischer Materie | Entfernung flüchtiger biologischer Verunreinigungen |

| Qualitätskontrolle | Kontrollierter 2-Stunden-Heizzyklus | Visueller Übergang zu hochreinem weißem Pulver |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision ist nicht verhandelbar, wenn biologische Vorläufer in hochwertige Nanopartikel umgewandelt werden. KINTEK bietet branchenführende thermische Lösungen, die für die Anforderungen der grünen Synthese und Materialwissenschaft entwickelt wurden.

Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Temperatur- und Atmosphärenanforderungen angepasst werden können. Egal, ob Sie eine perfekte Kristallisation oder absolute chemische Reinheit anstreben, unsere Labor-Hochtemperaturöfen gewährleisten jedes Mal konsistente Ergebnisse.

Bereit, Ihr Kalzinierungsprotokoll zu optimieren? Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Khyati Saini, Naveen Singhal. GREEN SYNTHESIZED ZNO NANOPARTICLES WITH CORDYCEPS MILITARIS FUNGUS EXTRACT FOR THE TREATMENT OF MEMORY IMPAIRMENT IN ALZHIEMER DISEASE. DOI: 10.22159/ijap.2025v17i1.53491

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum sind Muffelöfen für die Materialwissenschaft besonders nützlich? Entsperren Sie präzise, kontaminationsfreie Wärmebehandlung

- Wie werden Muffelöfen hergestellt?Präzisionstechnik für Hochtemperaturanwendungen

- Was sind die typischen Spezifikationen für Labor-Boxöfen? Finden Sie die perfekte Lösung für Ihre Materialbearbeitung

- Warum wird für CD2-Typ-Kohlenstoffpunkte ein Laborofen mit einem offenen Quarzgefäß verwendet? Präzise thermische Synthese

- Was ist der Unterschied zwischen einem Chargenofen und einem Durchlaufofen? Flexibilität vs. Effizienz bei hohem Volumen

- Was sind die Vorteile von kundenspezifischen Muffelöfen? Maßgeschneiderte Lösungen für die überlegene Materialverarbeitung

- Warum werden Trockenöfen und Kalzinieröfen für AuNPs auf STFO benötigt? Optimieren Sie Ihre Katalysatoraktivierung

- Welche Wartung ist für einen Muffelofen erforderlich? Sicherstellung langfristiger Zuverlässigkeit und Sicherheit