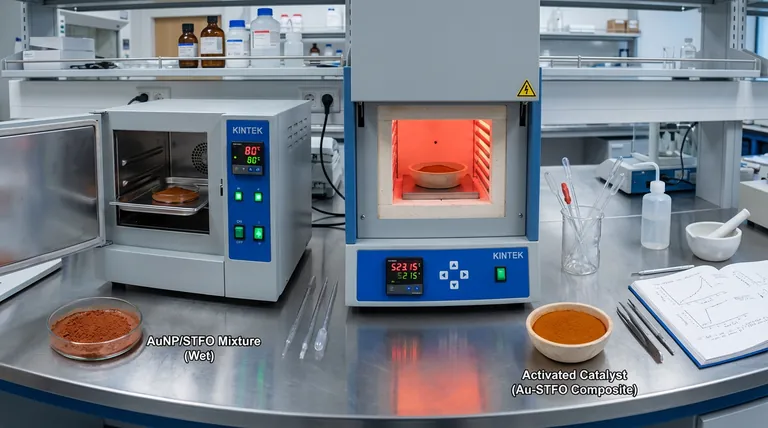

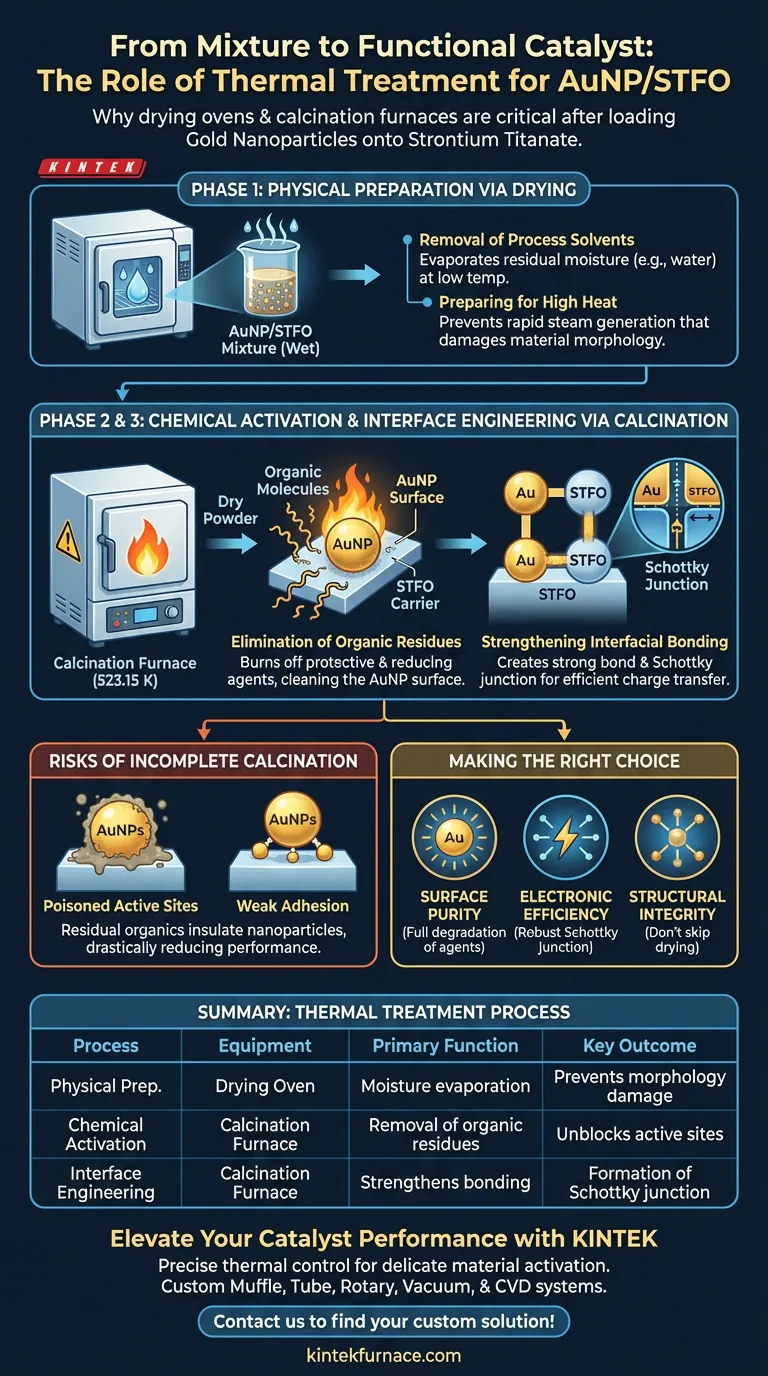

Die thermische Nachbehandlung nach dem Aufbringen ist der entscheidende Schritt, der Ihr Material von einer einfachen Mischung zu einem funktionellen Katalysator macht. Der Trockenofen wird benötigt, um Restfeuchtigkeit aus dem anfänglichen Waschprozess zu verdampfen und sicherzustellen, dass die Probe physikalisch trocken ist. Der Kalzinierofen führt dann die entscheidende chemische Aktivierung durch, indem er organische Verunreinigungen entfernt und die Goldnanopartikel (AuNPs) strukturell an den Strontiumtitanat (STFO)-Träger bindet.

Während das Trocknen die physikalische Bereitschaft der Probe gewährleistet, treibt die Kalzinierung die chemischen Veränderungen an, die für die Leistung erforderlich sind. Sie verwandelt eine lose verbundene Mischung in eine einheitliche Zusammensetzung mit effizienten Ladungstransfereigenschaften.

Phase 1: Physikalische Vorbereitung durch Trocknung

Entfernung von Prozesslösungsmitteln

Die Synthese und das Aufbringen von AuNPs beinhalten Waschschritte, die das Material mit Lösungsmitteln, typischerweise Wasser, gesättigt hinterlassen.

Der Trockenofen entfernt diese Restfeuchtigkeit. Dies ist ein physikalischer Prozess bei niedriger Temperatur, der dazu dient, das Pulver zu dehydrieren, ohne seine chemische Struktur zu verändern.

Vorbereitung auf hohe Temperaturen

Die Entfernung von Hauptfeuchtigkeit ist eine Voraussetzung für Sicherheit und Stabilität, bevor das Material höheren Temperaturen ausgesetzt wird.

Der Versuch, eine nasse Probe zu kalzinieren, kann zu einer schnellen Dampferzeugung führen, die die Morphologie des Materials beschädigen kann.

Phase 2: Chemische Aktivierung durch Kalzinierung

Eliminierung organischer Rückstände

Der Aufbringungsprozess verwendet organische Schutzmittel und Reduktionsmittel, um die Nanopartikel während der Synthese zu stabilisieren.

Die Kalzinierung, die oft bei Temperaturen um 523,15 K durchgeführt wird, verbrennt diese organischen Überreste. Wenn diese Mittel auf dem Material verbleiben, würden sie als Verunreinigungen wirken und die aktiven Zentren auf der Goldoberfläche blockieren.

Reinigung der Nanopartikeloberfläche

Damit ein Katalysator funktionieren kann, muss die Oberfläche des Goldnanopartikels dem Reaktionsmedium ausgesetzt sein.

Die hohe Hitze des Kalzinierofens "reinigt" effektiv die Oberfläche der AuNPs. Dies gewährleistet eine maximale Exposition der metallischen aktiven Zentren für zukünftige katalytische Reaktionen.

Phase 3: Gestaltung der Grenzfläche

Stärkung der Grenzflächenbindung

Die bloße physikalische Abscheidung von Gold auf einem Träger ist für eine robuste Leistung nicht ausreichend; die beiden Materialien müssen elektronisch verbunden sein.

Die thermische Energie stärkt die Bindung zwischen dem Metall (Au) und dem Perowskit-Träger (STFO). Dies schafft eine stabile Verbundstruktur, die Betriebsbelastungen standhält.

Bildung der Schottky-Sperrschicht

Das ultimative Ziel dieser Wärmebehandlung ist die Modifikation der elektronischen Eigenschaften.

Die starke Grenzflächenbindung erleichtert die Bildung einer Schottky-Sperrschicht. Diese elektronische Barriere ist entscheidend für die Verbesserung der Ladungstransfereffizienz und ermöglicht es dem Katalysator, Energie effektiv zu nutzen.

Verständnis der Kompromisse

Das Risiko unvollständiger Kalzinierung

Wenn die Kalzinierungstemperatur oder -dauer unzureichend ist, verbleiben organische Mittel auf der Oberfläche.

Dies führt zu "vergifteten" aktiven Zentren. Das Vorhandensein von Restorganika isoliert die Nanopartikel und verhindert den notwendigen Kontakt zwischen Reaktanten und Katalysator, wodurch die Leistung drastisch reduziert wird.

Die Notwendigkeit der Bindungsbildung

Das Überspringen des Hochtemperaturschritts führt zu einer schwachen Haftung zwischen dem Gold und dem Träger.

Ohne die starke Grenzflächenbindung, die durch die Kalzinierung gefördert wird, sinkt die Ladungstransfereffizienz. Das Material funktioniert nicht als zusammenhängende Einheit, was die Vorteile des STFO-Trägers zunichte macht.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre AuNP/STFO-Verbindung wie beabsichtigt funktioniert, berücksichtigen Sie während der Wärmebehandlung folgende verschiedene Ziele:

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit liegt: Stellen Sie sicher, dass die Kalzinierung ausreichende Temperaturen (z. B. 523,15 K) erreicht, um alle organischen Schutz- und Reduktionsmittel vollständig abzubauen und zu entfernen.

- Wenn Ihr Hauptaugenmerk auf elektronischer Effizienz liegt: Priorisieren Sie den Kalzinierungsschritt zur Schaffung einer robusten Schottky-Sperrschicht, die der Haupttreiber für eine überlegene Ladungsübertragung ist.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Überspringen Sie nicht die Trocknungsphase, da die allmähliche Feuchtigkeitsentfernung die Materialmorphologie vor der Hochtemperaturbehandlung schützt.

Der Kalzinierofen ist nicht nur ein Trocknungsgerät; er ist ein Ingenieurwerkzeug, das die elektronische Brücke zwischen Ihrem Metall und Ihrem Träger baut.

Zusammenfassungstabelle:

| Prozessphase | Verwendete Ausrüstung | Hauptfunktion | Wichtigstes Ergebnis |

|---|---|---|---|

| Physikalische Vorbereitung | Trockenofen | Niedertemperatur-Feuchtigkeitsverdampfung | Verhindert Morphologieschäden durch schnellen Dampf |

| Chemische Aktivierung | Kalzinierofen | Entfernung organischer Rückstände/Stabilisatoren | Entblockiert aktive Zentren auf der Goldoberfläche |

| Grenzflächengestaltung | Kalzinierofen | Stärkung der Au-STFO-Bindung | Bildung einer Schottky-Sperrschicht für den Ladungstransfer |

Verbessern Sie Ihre Katalysatorleistung mit KINTEK

Präzise Temperaturkontrolle ist der Unterschied zwischen einer einfachen Mischung und einem leistungsstarken, funktionellen Katalysator. Bei KINTEK bieten wir die spezialisierten Heizlösungen, die für die empfindliche Materialaktivierung erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung bieten wir hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an – alle vollständig anpassbar, um die spezifischen Temperaturprofile Ihrer AuNP/STFO-Forschung zu erfüllen.

Bereit, überlegene Oberflächenreinheit und elektronische Effizienz zu erzielen? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Jesús Valdés‐Hernández, María de los Ángeles Cuán-Hernandez. Photocatalytic Enhancement for CO<sub>2</sub> Reduction Using Au Nanoparticles Supported on Fe‐Doped SrTiO<sub>3−<i>δ</i></sub> Perovskite. DOI: 10.1002/solr.202300968

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt eine elektrische Muffelofen bei der Silizierung von 10Kh23N18-Stahlschweißnähten? Experteneinschätzung zur Wärmebehandlung

- Wie trägt ein Hochtemperatur-Boxofen zur 6Mo-Edelstahllegierung bei? Optimieren Sie jetzt die Lösungsbehandlung

- Worin unterscheidet sich eine Muffelofen von einem normalen Ofen oder Brenner? Entdecken Sie Precision Heating Solutions

- Welche Rolle spielt ein Hochtemperatur-Kammerwiderstandsofen bei der Herstellung von Hydroxylapatit/Zirkonoxid-Kompositen?

- Wie Proben im Muffelofen aufbewahren? Eine Schritt-für-Schritt-Anleitung für sichere und genaue Ergebnisse

- Was sind die wichtigsten "Don'ts" beim Betrieb eines Muffelofens?Vermeiden Sie diese 12 kostspieligen Fehler

- Wie trägt ein Labor-Boxofen zur Temperaturprogrammsteuerung für die Synthese von PrVSb3-Einkristallen bei?

- Was sind die Vorteile der Verwendung eines Muffelofens? Vielseitigkeit, gleichmäßige Erwärmung für Ihr Labor