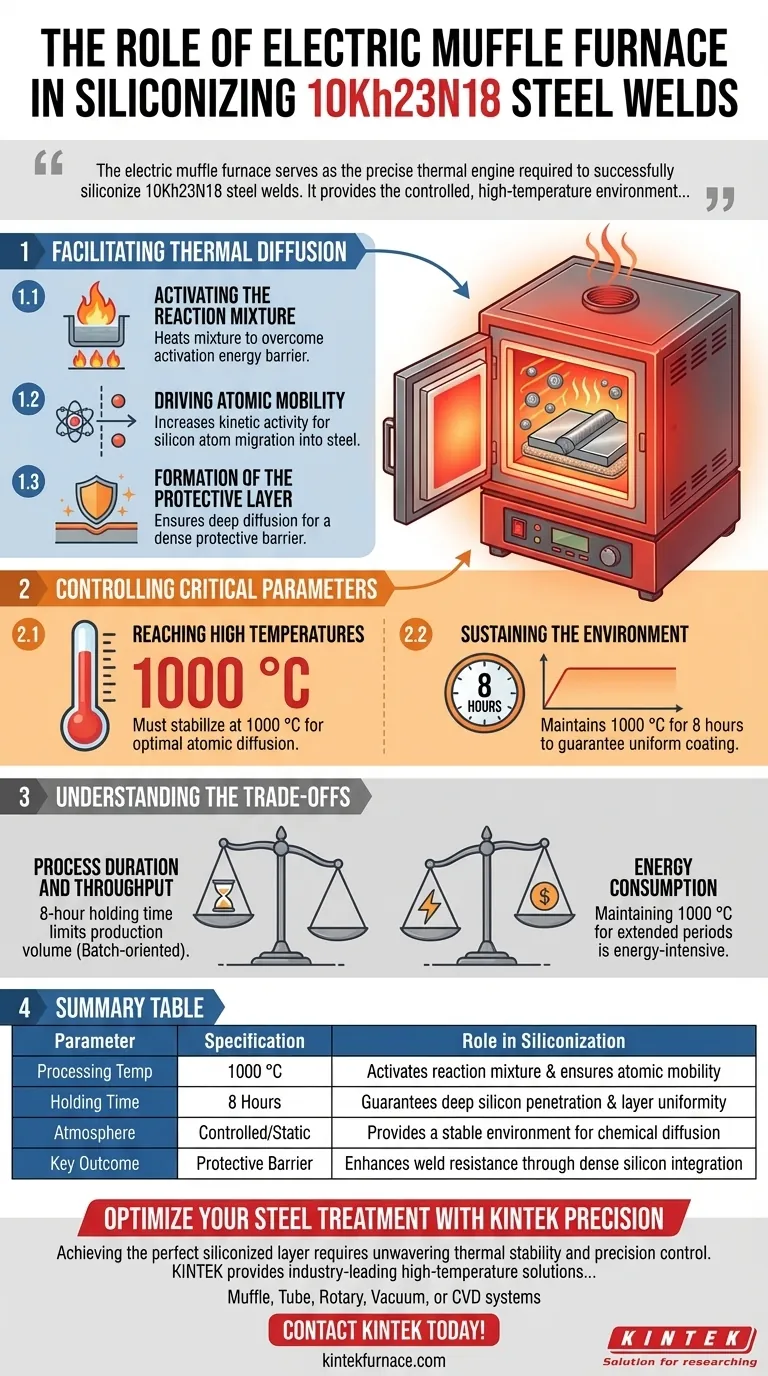

Der elektrische Muffelofen dient als präzise thermische Antriebskraft, die für die erfolgreiche Silizierung von 10Kh23N18-Stahlschweißnähten erforderlich ist. Er bietet die kontrollierte Hochtemperaturumgebung, die notwendig ist, um das Reaktionsgemisch und die Stahlproben zu erhitzen und die chemischen und physikalischen Veränderungen anzutreiben, die für die Behandlung unerlässlich sind.

Der Ofen schafft die Bedingungen für die Wärmediffusion, indem er das Material über längere Zeiträume bei 1000 °C hält, um sicherzustellen, dass Siliziumatome in die Schweißnahtstruktur eindringen und eine dichte Schutzbarriere bilden.

Ermöglichung der Wärmediffusion

Aktivierung des Reaktionsgemisches

Die Silizierung ist kein passiver Prozess; sie erfordert erhebliche Energie, um initiiert zu werden. Der elektrische Muffelofen erhitzt das Reaktionsgemisch, das den 10Kh23N18-Stahl umgibt, und überwindet die Aktivierungsenergiebarriere, die für den Beginn des chemischen Prozesses erforderlich ist.

Förderung der atomaren Mobilität

Sobald die entsprechende Temperatur erreicht ist, liefert der Ofen kontinuierlich thermische Energie. Diese Energie erhöht die kinetische Aktivität der Siliziumatome, wodurch diese aus dem Gemisch in die feste Stahloberfläche wandern können.

Bildung der Schutzschicht

Das ultimative Ziel dieser Wärmebehandlung ist die Schaffung einer dichten Schutzschicht. Der Ofen stellt sicher, dass die Diffusion ausreicht, um Silizium tief genug in die Schweißnahtstruktur zu integrieren, um ihre Oberflächeneigenschaften effektiv zu verändern.

Kontrolle kritischer Parameter

Erreichen hoher Temperaturen

Das spezifische Verfahren für 10Kh23N18-Stahl erfordert extreme Hitze. Der Muffelofen muss in der Lage sein, 1000 °C zu erreichen und zu stabilisieren, eine Temperatur, bei der die Gitterstruktur des Stahls eine optimale atomare Diffusion ermöglicht.

Aufrechterhaltung der Umgebung

Das Erreichen der Temperatur reicht nicht aus; der Ofen muss sie aufrechterhalten. Der Prozess erfordert eine Haltezeit von 8 Stunden, während der der Ofen sicherstellt, dass die Temperatur nicht schwankt, was eine gleichmäßige Beschichtung garantiert.

Verständnis der Kompromisse

Prozessdauer und Durchsatz

Die Anforderung einer 8-stündigen Haltezeit bei 1000 °C stellt einen erheblichen Engpass in der Produktion dar. Diese verlängerte Zykluszeit begrenzt das Volumen der schnell zu verarbeitenden Teile, was es zu einem chargenorientierten und nicht zu einem kontinuierlichen Betrieb macht.

Energieverbrauch

Die Aufrechterhaltung einer Kammer bei 1000 °C über längere Zeiträume ist energieintensiv. Die Betriebskosten des Muffelofens sind ein Hauptfaktor für die Gesamtkosten des Silizierungsprozesses für diese Stahlschweißnähte.

Die richtige Wahl für Ihr Ziel treffen

Um die Silizierung von 10Kh23N18-Stahl zu optimieren, berücksichtigen Sie Ihre spezifischen Verarbeitungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf der Schichttiefe liegt: Stellen Sie sicher, dass Ihr Ofen den Sollwert von 1000 °C für den gesamten 8-Stunden-Zyklus ohne Schwankungen halten kann, um die Diffusion zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Planen Sie Ihre Chargengrößen sorgfältig, da die festen Heiz- und Haltezeiten die Kleinserienfertigung wirtschaftlich ineffizient machen.

Der elektrische Muffelofen ist das unverzichtbare Werkzeug, das rohe thermische Energie in die präzise chemische treibende Kraft umwandelt, die zum Schutz von Stahlschweißnähten erforderlich ist.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Rolle bei der Silizierung |

|---|---|---|

| Verarbeitungstemperatur | 1000 °C | Aktiviert das Reaktionsgemisch & gewährleistet atomare Mobilität |

| Haltezeit | 8 Stunden | Garantiert tiefe Siliziumpenetration & Schichtgleichmäßigkeit |

| Atmosphäre | Kontrolliert/Statisch | Bietet eine stabile Umgebung für die chemische Diffusion |

| Wichtigstes Ergebnis | Schutzbarriere | Verbessert die Schweißbeständigkeit durch dichte Siliziumintegration |

Optimieren Sie Ihre Stahlbehandlung mit KINTEK Präzision

Das Erreichen der perfekten silizierten Schicht auf 10Kh23N18-Stahl erfordert mehr als nur Hitze – es erfordert unerschütterliche thermische Stabilität und präzise Kontrolle. KINTEK bietet branchenführende Hochtemperatur-Lösungen, unterstützt durch erstklassige F&E und Fertigung.

Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Öfen sind vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen. Lassen Sie Temperaturschwankungen nicht die Integrität Ihrer Schweißnähte beeinträchtigen.

Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Nikita V. Lemeshko, Ruslan M. Tazetdinov. Production of silicon-based thermodiffusion layer in tube furnace coil weld after long-term operation. DOI: 10.1051/epjconf/202531801007

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie unterscheidet sich ein Muffelofen von einem Durchschubofen? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie wird ein Muffelofen in chemischen Experimenten eingesetzt? Präzise Hochtemperaturverarbeitung freischalten

- Was sind einige der wichtigsten industriellen Anwendungen eines Muffelofens?Mehr Präzision bei der Hochtemperaturverarbeitung

- Wie wird ein Muffelofen im aktiven Schwefelbeschichtungsprozess eingesetzt? Erzielung einer Präzision von 155 °C für Katalysitverbundwerkstoffe

- Was ist die Funktion einer Muffelofen bei der Vorbehandlung von kugelförmigem Aktivkohle? Optimieren Sie die Oberflächenchemie

- Welche Rolle spielt eine Muffelofen bei der einstufigen Pyrolyse von magnetischem Chitosancarbon? Optimierte Synthese

- Wie überprüfen Labore mit programmierbaren Heizöfen die Wärmeisolierung und den Schutz? Beherrschung der Brandsimulation

- Was ist der Unterschied zwischen einem Muffelofen und einem extern befeuerten Wirbelschichtofen? Wählen Sie den richtigen Hochtemperaturofen für Ihr Labor