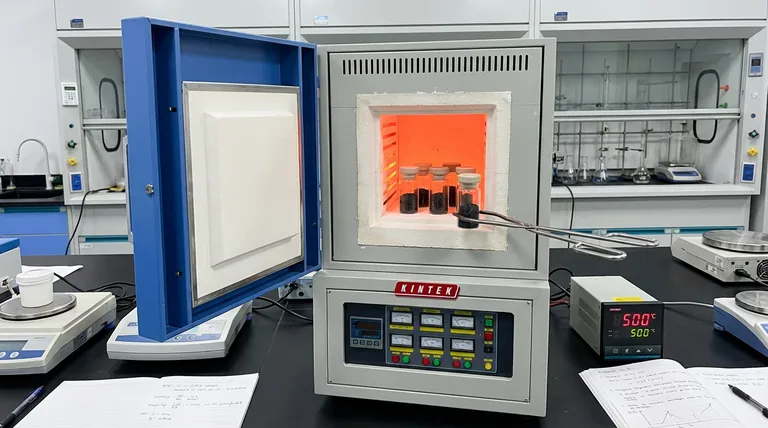

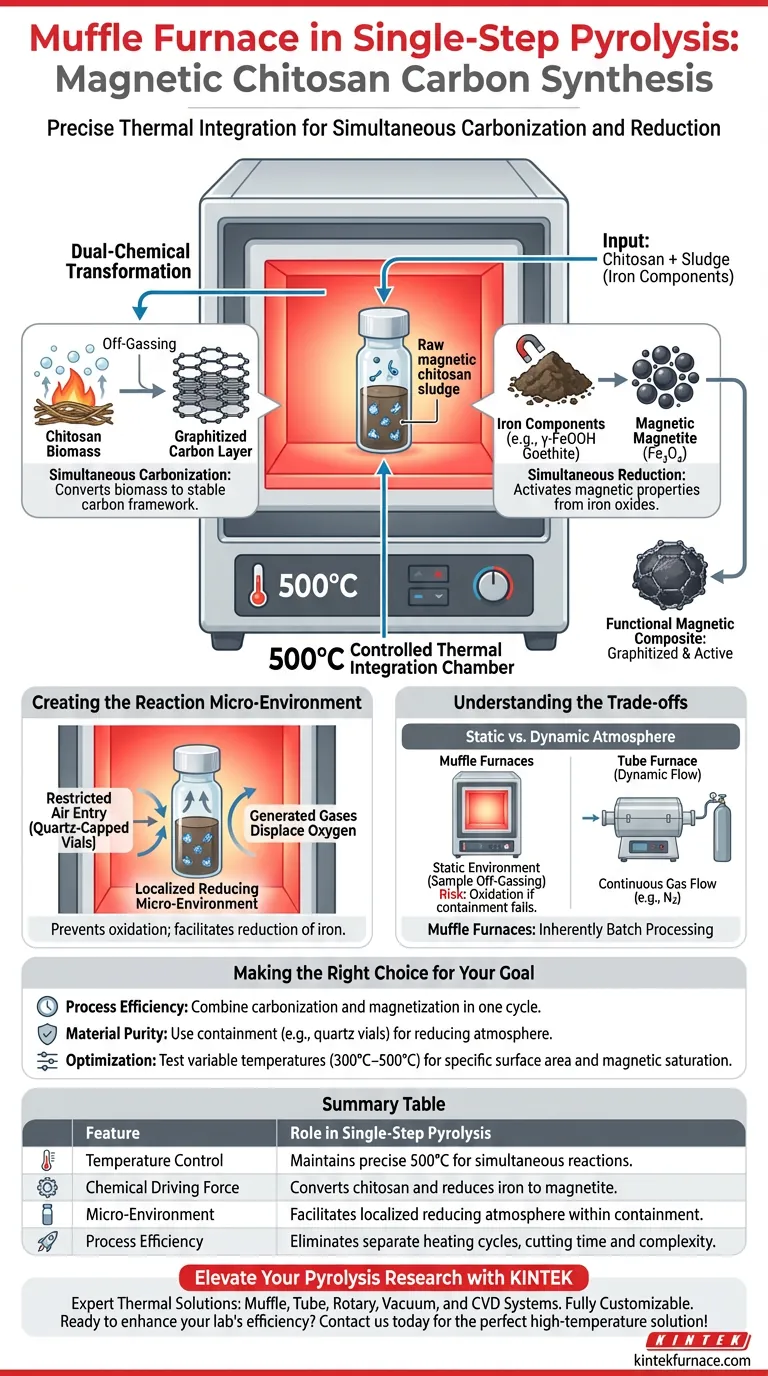

Der Muffelofen dient als präzise thermische Integrationskammer, die für die Durchführung der einstufigen Pyrolyse von magnetischem Chitosancarbon erforderlich ist.

Er fungiert nicht nur als Heizgerät, sondern als kontrollierter Reaktor, der zwei verschiedene chemische Prozesse gleichzeitig antreibt. Durch die Aufrechterhaltung einer konstanten Kalzinierungstemperatur von 500 °C ermöglicht der Ofen die Karbonisierung des organischen Chitosans und gleichzeitig die chemische Reduktion der im Schlamm enthaltenen Eisenkomponenten. Diese Synchronizität ermöglicht die Herstellung eines Materials, das sowohl graphitiert als auch magnetisch aktiv ist, ohne dass mehrere Verarbeitungsschritte erforderlich sind.

Kernbotschaft Der kritische Wert des Muffelofens liegt in seiner Fähigkeit, eine thermische Umgebung aufrechtzuerhalten, die gleichzeitige Reaktionsmechanismen unterstützt. Er ermöglicht die Zersetzung von Biomasse zu einem Kohlenstoffgerüst und die Reduktion von Eisenoxiden zu Magnetit in einem einzigen, integrierten Arbeitsablauf, wodurch Prozesszeit und Komplexität effektiv reduziert werden.

Die doppelte chemische Transformation

Gleichzeitige Karbonisierung und Reduktion

Die Hauptaufgabe des Muffelofens besteht darin, die Energie bereitzustellen, die zur Zersetzung komplexer organischer Strukturen erforderlich ist.

Bei einer kontrollierten Temperatur von 500 °C zersetzt der Ofen das Chitosan. Diese thermische Zersetzung wandelt die Rohbiomasse in eine stabile, graphitierte Kohlenstoffschicht um.

Aktivierung magnetischer Eigenschaften

Während sich die Kohlenstoffstruktur bildet, treibt die Wärme des Ofens eine spezifische Phasentransformation in den Eisenkomponenten an.

Die thermische Energie induziert die Reduktion von Goethit ($\gamma$-FeOOH), der im Schlamm vorhanden ist. Diese Reaktion wandelt den nichtmagnetischen Goethit in magnetischen Magnetit ($Fe_3O_4$) um. Dies stellt sicher, dass das Endprodukt nicht nur eine Kohlenstoffhülle, sondern ein funktionelles Magnetkomposit ist.

Die Bedeutung des einstufigen Prozesses

Bei Standardverfahren könnten Karbonisierung und Magnetisierung separate Öfen oder Heizzyklen erfordern.

Der Muffelofen ermöglicht es, dass diese Reaktionen in einem "einzigen integrierten Schritt" ablaufen. Durch sorgfältige Steuerung der Aufheizrate und Haltezeit stellt der Ofen sicher, dass die Bildung der Kohlenstoffmatrix und die Kristallisation des Magnetits im Einklang erfolgen.

Erzeugung der Reaktionsmikroumgebung

Bewältigung von Oxidationsrisiken

Ein Standard-Muffelofen enthält oft Umgebungsluft, die Biomasse normalerweise verbrennen (oxidieren) würde, anstatt sie zu karbonisieren.

Um dies zu verhindern, werden oft Eindämmungsstrategien wie Quarz-verschlossene Ampullen eingesetzt. Diese Ampullen wirken als Mikroreaktionskammern im Ofen und schränken den Eintritt von Außenluft ein.

Die Rolle entstehender Gase

Wenn der Ofen das Chitosan erhitzt, setzt die Biomasse während der Zersetzung Gase frei.

Aufgrund der eingeschränkten Umgebung (wie den Quarzampullen) erzeugen diese Gase eine lokale reduzierende Mikroumgebung. Dies verdrängt Sauerstoff und verhindert, dass das Kohlenstoffgerüst verbrennt, während es chemisch die Reduktion von Eisen in seine magnetische Phase unterstützt.

Verständnis der Kompromisse

Statische vs. dynamische Atmosphäre

Ein Standard-Kastentyp-Muffelofen bietet eine statische thermische Umgebung.

Im Gegensatz zu Röhrenöfen, die einen kontinuierlichen Gasfluss (wie Stickstoff oder Argon) ermöglichen, verlässt sich ein Muffelofen typischerweise auf die Eigenentgasung der Probe, um eine sauerstofffreie Zone zu erzeugen. Wenn die Eindämmung (z. B. der Ampullenverschluss) versagt, oxidiert die Probe (verbrennt zu Asche), anstatt zu pyrolysiert zu werden.

Grenzen der Batch-Verarbeitung

Muffelöfen sind von Natur aus für die Batch-Verarbeitung konzipiert.

Obwohl sie hervorragend geeignet sind, um optimale Verweilzeiten und Temperaturgradienten (z. B. 250 °C bis 500 °C) für die Forschung einzustellen, sind sie im Vergleich zu Drehrohröfen oder Bandöfen weniger für die kontinuierliche Hochdurchsatzfertigung geeignet.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie den Muffelofen, um Karbonisierung und Magnetisierung in einem Zyklus zu kombinieren und so den Bedarf an Vor-Kalzinierungsschritten zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass Sie eine Eindämmungsmethode (wie Quarzampullen) im Ofen verwenden, um die notwendige reduzierende Atmosphäre zu schaffen und die Oxidation des Kohlenstoffrückgrats zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Optimierung liegt: Verwenden Sie den Muffelofen, um variable Temperaturen (300 °C–500 °C) zu testen, um den genauen Punkt zu finden, an dem die spezifische Oberfläche und die magnetische Sättigung maximiert werden.

Der Muffelofen ist das Werkzeug, das eine komplexe, mehrstufige chemische Synthese in eine handhabbare, einstufige thermische Reaktion verwandelt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der einstufigen Pyrolyse |

|---|---|

| Temperaturkontrolle | Hält präzise 500 °C für gleichzeitige Karbonisierung und Reduktion. |

| Chemische treibende Kraft | Wandelt Chitosan in graphitierten Kohlenstoff um und reduziert Eisen zu Magnetit. |

| Mikroumgebung | Ermöglicht eine lokalisierte reduzierende Atmosphäre innerhalb von Eindämmungsampullen. |

| Prozesseffizienz | Eliminiert die Notwendigkeit separater Heizzyklen und reduziert Zeit und Komplexität. |

Verbessern Sie Ihre Pyrolyseforschung mit KINTEK

Möchten Sie Ihre einstufige Synthese oder Materialgraphitierung optimieren? KINTEK bietet die präzisen thermischen Lösungen, die für komplexe chemische Transformationen erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung bieten wir Hochleistungs-Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme an – alle vollständig anpassbar, um Ihre spezifischen Laboranforderungen zu erfüllen. Egal, ob Sie eine präzise atmosphärische Kontrolle oder spezifische Heizgradienten benötigen, unsere Öfen sind darauf ausgelegt, konsistente Ergebnisse von hoher Reinheit zu liefern.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um die perfekte Hochtemperatur-Lösung für Ihre einzigartigen Forschungsbedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Huiping Zeng, Dong Li. Facile Preparation of Magnetic Chitosan Carbon Based on Recycling of Iron Sludge for Sb(III) Removal. DOI: 10.3390/su16072788

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist ein Muffelofen und wie unterscheidet er sich von herkömmlichen Öfen? Entdecken Sie den Schlüssel zur kontaminationsfreien Erhitzung

- Welche Vorsichtsmaßnahmen sollten beim Umgang mit Proben im Muffelofen getroffen werden? Sicherheit gewährleisten und Lebensdauer der Ausrüstung verlängern

- Welche Prozessbedingungen bietet eine Muffelofen für das aerogel-Reverse-Engineering? Materialreaktivierung freischalten

- Wie tragen Muffelöfen zur Medikamententestung in der Pharmaindustrie bei? Sorgen Sie für Reinheit und Compliance mit Präzision

- Welche thermischen Verarbeitungsanwendungen haben Muffelöfen in der Pharmaindustrie? Essenziell für Reinheit und Qualitätskontrolle

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der HZSM-5-Herstellung? Master Catalytic Activation

- Warum ist die Verwendung eines Vorwärmofens für SiC und B4C notwendig? Gewährleistung von Sicherheit und Qualität bei Magnesiumverbundwerkstoffen

- Was ist der Unterschied zwischen einem Elektroofen und einem Muffelofen? Ein Leitfaden zur Auswahl der richtigen Heizlösung