Das Vorwärmen von Verstärkungspartikeln ist eine grundlegende Voraussetzung für die sichere und effektive Herstellung von Verbundwerkstoffen auf Magnesiumbasis. Durch das Erhitzen von Siliziumkarbid (SiC) und Bornitrid (B4C) Mikropulvern auf etwa 200°C werden adsorbiertes Feuchtigkeit und flüchtige Verunreinigungen aktiv entfernt. Dies verhindert gefährliche Reaktionen und bereitet die Partikeloberfläche auf eine optimale Wechselwirkung mit der Magnesiummatrix vor.

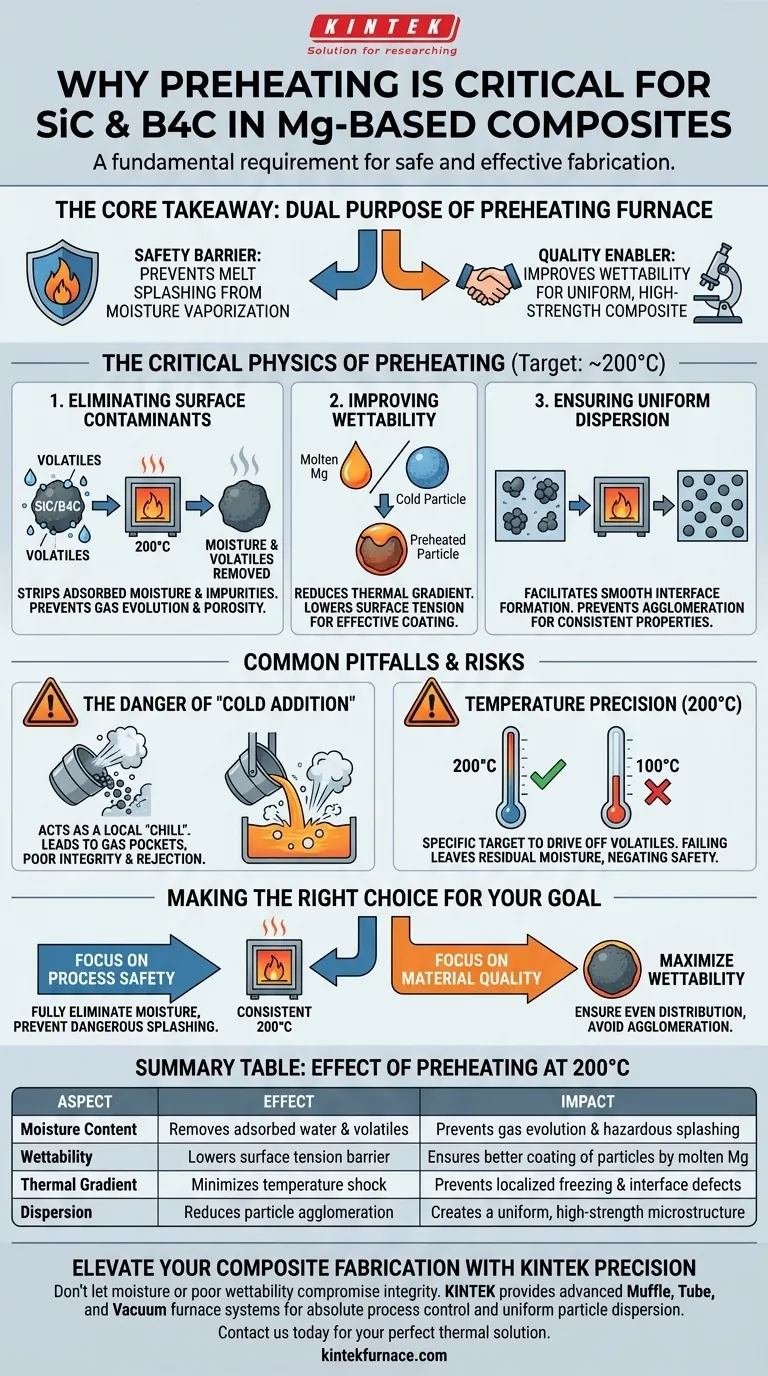

Kernbotschaft Der Vorwärmofen erfüllt einen entscheidenden doppelten Zweck: Er fungiert als Sicherheitsbarriere, indem er durch Verdampfung von Feuchtigkeit verursachte Schmelzspritzer verhindert, und er dient als Qualitätsförderer, indem er die Benetzbarkeit verbessert, um einen gleichmäßigen, hochfesten Verbundwerkstoff zu gewährleisten.

Die kritische Physik des Vorwärmens

Um zu verstehen, warum dieser Schritt nicht verhandelbar ist, müssen Sie die Wechselwirkung zwischen der Keramikverstärkung und dem geschmolzenen Metall betrachten.

Entfernung von Oberflächenkontaminationen

Mikropulver wie SiC und B4C haben große Oberflächen, die natürlich adsorbiertes Feuchtigkeit und flüchtige Verunreinigungen aus der Atmosphäre anziehen und festhalten.

Wenn diese Partikel kalt in die Magnesiumschmelze eingebracht werden, verwandelt sich die eingeschlossene Feuchtigkeit sofort in Dampf.

Diese schnelle Ausdehnung führt zu Gasentwicklung, was zu Porosität im Endmaterial und gefährlichen Spritzern des geschmolzenen Metalls führt.

Verbesserung der Benetzbarkeit

Magnesium benetzt Keramikpartikel von Natur aus nicht leicht.

Das Vorwärmen der Partikel reduziert signifikant den Temperaturunterschied zwischen der Verstärkungsphase und der Magnesiumschmelze.

Diese thermische Ausrichtung senkt die Oberflächenspannungsbarriere und ermöglicht es dem geschmolzenen Magnesium, die Partikel effektiver zu umhüllen.

Gewährleistung einer gleichmäßigen Dispersion

Bei schlechter Benetzbarkeit neigen Partikel dazu, zusammenzuklumpen oder zu schwimmen, was zu Schwachstellen im Verbundwerkstoff führt.

Durch das Vorwärmen wird eine glattere Grenzflächenbildung ermöglicht.

Dies gewährleistet, dass die SiC- und B4C-Partikel gleichmäßig in der Matrix dispergiert sind, was für konsistente mechanische Eigenschaften unerlässlich ist.

Häufige Fallstricke und Risiken

Obwohl das Konzept einfach ist, führt die fehlerhafte Ausführung dieses Schritts zu sofortigen Verarbeitungsfehlern.

Die Gefahr der "kalten Zugabe"

Das Überspringen des Vorwärmofens ist die häufigste Ursache für Gussfehler.

Das Hinzufügen kalter Partikel wirkt wie eine lokale "Kühlung" der Schmelze und friert das Magnesium an der Grenzfläche ein, bevor eine Bindung entstehen kann.

Dies führt zu einem Verbundwerkstoff mit schlechter struktureller Integrität und hohen Ausschussraten aufgrund von eingeschlossenen Gasblasen.

Temperaturpräzision

Die Zieltemperatur von 200°C ist spezifisch und beabsichtigt.

Sie ist hoch genug, um flüchtige Stoffe zu entfernen, aber niedrig genug, um in einer Standardproduktionsumgebung leicht gehandhabt zu werden.

Das Nichterreichen dieses Temperaturschwellenwerts hinterlässt Restfeuchtigkeit, was die Sicherheitsvorteile des Prozesses zunichte macht.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse bei der Herstellung von Verbundwerkstoffen auf Magnesiumbasis zu erzielen, wenden Sie diese Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Stellen Sie sicher, dass Ihr Ofen eine konsistente Umgebung von 200°C schafft, um Feuchtigkeit vollständig zu entfernen und Spritzer von geschmolzenem Metall zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Materialqualität liegt: Betrachten Sie das Vorwärmen als Werkzeug zur Maximierung der Benetzbarkeit und stellen Sie sicher, dass die Verstärkungspartikel gleichmäßig verteilt und nicht agglomeriert sind.

Letztendlich ist der Vorwärmofen nicht nur ein Trocknungsschritt; er ist die Brücke, die es ermöglicht, unterschiedliche Materialien – Keramik und Metall – zu einem Hochleistungsverbundwerkstoff zu kombinieren.

Zusammenfassungstabelle:

| Aspekt | Auswirkung des Vorwärmens bei 200°C | Auswirkung auf den Endverbundwerkstoff |

|---|---|---|

| Feuchtigkeitsgehalt | Entfernt adsorbiertes Wasser & flüchtige Stoffe | Verhindert Gasentwicklung und gefährliche Spritzer |

| Benetzbarkeit | Senkt die Oberflächenspannungsbarriere | Gewährleistet eine bessere Umhüllung der Partikel durch geschmolzenes Mg |

| Temperaturgradient | Minimiert thermischen Schock | Verhindert lokales Gefrieren und Grenzflächenfehler |

| Dispersion | Reduziert Partikelagglomeration | Schafft eine gleichmäßige, hochfeste Mikrostruktur |

Verbessern Sie Ihre Verbundwerkstoffherstellung mit KINTEK Precision

Lassen Sie nicht zu, dass Feuchtigkeit oder schlechte Benetzbarkeit die Integrität Ihres Materials beeinträchtigen. Bei KINTEK verstehen wir, dass Hochleistungsverbundwerkstoffe auf Magnesiumbasis eine absolute Prozesskontrolle erfordern. Unsere erfahrenen F&E- und Fertigungsteams bieten fortschrittliche Muffel-, Rohr- und Vakuumofensysteme – alle vollständig anpassbar, um Ihre spezifischen Temperatur- und Atmosphärenanforderungen zu erfüllen.

Ob Sie Protokolle zum Vorwärmen von SiC/B4C verfeinern oder die Produktion skalieren, KINTEK bietet die spezialisierten Hochtemperatur-Laböfen, die erforderlich sind, um Sicherheit und gleichmäßige Partikeldispersion zu gewährleisten. Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung für Ihre individuellen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- N. Srilatha, Abhinav Cheruku. Investigating the influence of SiC and B <sub>4</sub> C reinforcements on the mechanical and microstructural properties of stir-casted magnesium hybrid composites. DOI: 10.1515/jmbm-2025-0061

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielen Muffelöfen in der Keramikindustrie? Unerlässlich für Präzisionsbrand und Reinheit

- Wofür wird ein digitaler Muffelofen verwendet? Präzise Hochtemperaturverarbeitung freischalten

- Welche Anwendungen hat ein Muffelofen bei der Kohlenqualitätsanalyse? Unverzichtbar für eine präzise Kohleprüfung

- Warum wird ein industrieller Muffelofen zur Verarbeitung von Zuckerrübenproben bei 550 °C zur Bestimmung der Rohasche benötigt?

- Welche Materialien werden für die Konstruktion des Kastendruckofens verwendet? Langlebige Lösungen für Hochtemperaturanwendungen

- Wie werden Muffelöfen in der Metallindustrie eingesetzt? Präzise Wärmebehandlung für Metalle verbessern

- Was ist die Alternative zu einem Muffelofen? Wählen Sie den richtigen Hochtemperaturofen für Ihren Prozess

- Wie werden Muffelöfen in der Elektronikfertigung eingesetzt? Unerlässlich für präzise thermische Prozesse