In der Metallindustrie werden Muffelöfen grundlegend für hochpräzise Wärmebehandlungsprozesse eingesetzt. Sie sind unverzichtbare Werkzeuge zur Veränderung der Mikrostruktur und der mechanischen Eigenschaften von Metallen durch Anwendungen wie Härten, Glühen, Anlassen, Sintern und Löten, bei denen eine präzise Temperatur- und Atmosphärenkontrolle unerlässlich ist.

Der Kernwert eines Muffelofens in der Metallurgie liegt in seiner Fähigkeit, das Metallwerkstück von der direkten Wärmequelle und der Umgebungsluft zu isolieren. Diese Trennung schafft eine hochkontrollierte, gleichmäßige thermische Umgebung, verhindert Kontaminationen und ermöglicht die präzisen strukturellen Veränderungen, die zur Erzielung der gewünschten Materialeigenschaften erforderlich sind.

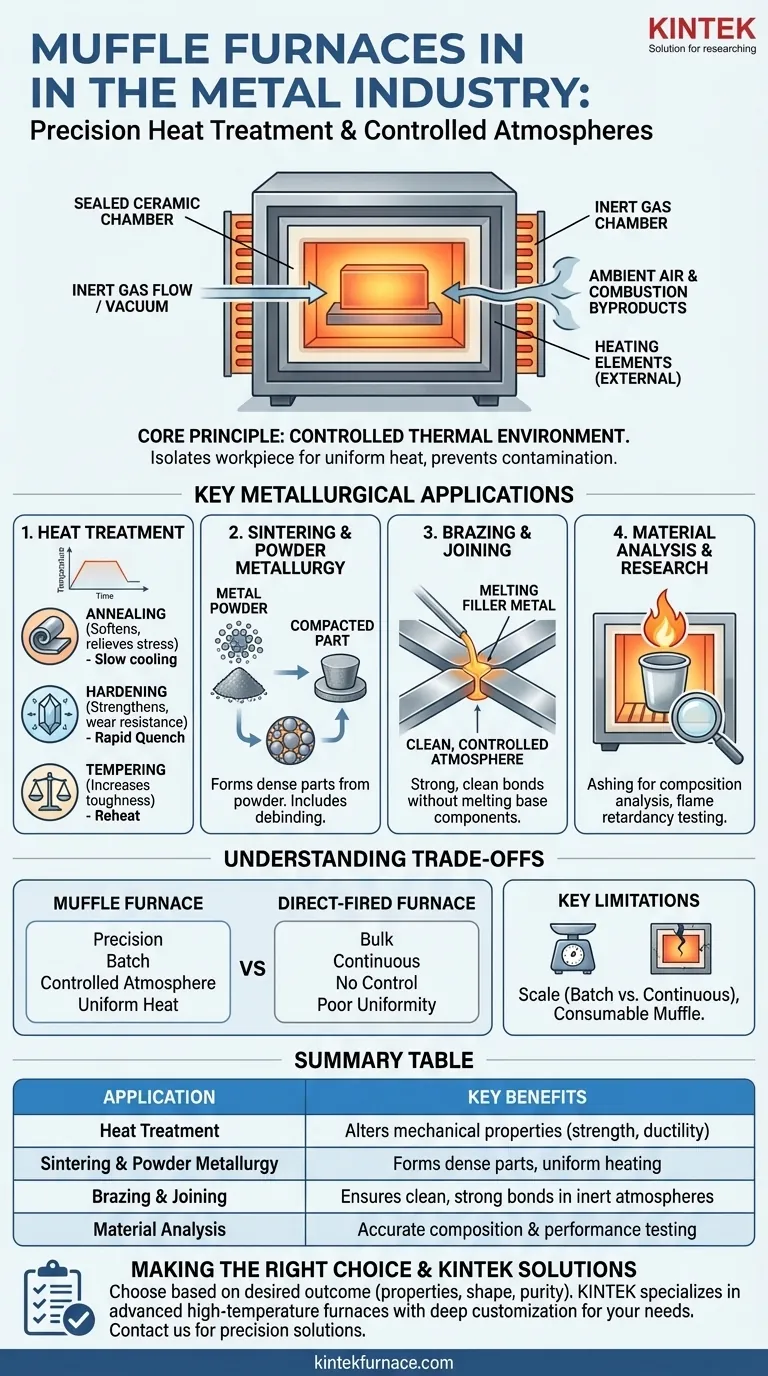

Das Kernprinzip: Eine kontrollierte thermische Umgebung

Das entscheidende Merkmal eines Muffelofens ist die Muffel – eine versiegelte Innenkammer, typischerweise aus Keramik, die das Werkstück enthält. Die Heizelemente befinden sich außerhalb dieser Kammer.

Isolierung des Werkstücks

Diese Konstruktion isoliert das Metallteil von den Verbrennungsprodukten (bei befeuerten Modellen) und von der direkten Strahlung der Heizelemente. Dies verhindert Oberflächenzunder, Oxidation und andere unerwünschte chemische Reaktionen.

Ermöglichung der Atmosphärenkontrolle

Da die Muffel eine versiegelte Kammer ist, kann die Atmosphäre im Inneren sorgfältig kontrolliert werden. Sie kann unter Vakuum gehalten oder mit einem bestimmten Gas (wie Stickstoff oder Argon) gefüllt werden, um eine inerte Umgebung zu schaffen, was für die Verarbeitung reaktiver Metalle oder die Gewährleistung einer sauberen Oberfläche entscheidend ist.

Wichtige metallurgische Anwendungen

Die präzise Steuerung, die Muffelöfen bieten, macht sie unverzichtbar für verschiedene kritische Prozesse, die die endgültigen Eigenschaften eines Metallbauteils bestimmen.

Wärmebehandlung zur Beeinflussung mechanischer Eigenschaften

Die Wärmebehandlung umfasst sorgfältig kontrollierte Heiz- und Kühlzyklen, um die physikalischen und mechanischen Eigenschaften eines Metalls zu verändern.

- Glühen: Metalle werden auf eine bestimmte Temperatur erhitzt und dann langsam abgekühlt. Dieser Prozess erweicht das Metall, erhöht seine Duktilität und baut innere Spannungen ab, wodurch es leichter zu bearbeiten ist.

- Härten: Stahl und andere Legierungen werden auf eine hohe Temperatur erhitzt und dann schnell abgekühlt (abgeschreckt). Dies fixiert eine harte, spröde kristalline Struktur, die die Festigkeit und Verschleißfestigkeit des Materials dramatisch erhöht.

- Anlassen: Nach dem Härten wird das spröde Bauteil auf eine niedrigere Temperatur wiedererhitzt. Dieser Prozess reduziert einen Teil der Härte und Sprödigkeit und verbessert die Gesamtzähigkeit des Materials.

Sintern und Pulvermetallurgie

Sintern ist der Prozess, bei dem kompaktiertes Metallpulver auf knapp unter seinen Schmelzpunkt erhitzt wird.

Die gleichmäßige Wärme eines Muffelofens bewirkt, dass die Pulverpartikel miteinander verbunden werden und ein festes, dichtes Teil bilden. Dies ist ein Eckpfeiler der Pulvermetallurgie und wird verwendet, um komplexe, endkonturnahe Bauteile aus Materialien wie Edelstahl und anderen Legierungen herzustellen. Ein verwandter Prozess, das Entbindern, wird ebenfalls in diesen Öfen durchgeführt, um Bindemittel aus "Grünlingen", die mittels Metallpulverspritzguss (MIM) hergestellt wurden, zu entfernen.

Löten und hochreines Fügen

Löten ist ein Fügeverfahren, bei dem ein Füllmetall mit einem niedrigeren Schmelzpunkt verwendet wird, um zwei Metallbauteile miteinander zu verbinden.

Ein Muffelofen bietet eine ideale Umgebung zum Löten, da die saubere, kontrollierte Atmosphäre die Oxidation der Fügeflächen verhindert. Dies stellt sicher, dass das Füllmetall richtig benetzt und fließt, wodurch eine starke, saubere und zuverlässige Verbindung entsteht, ohne die Grundmaterialien zu schmelzen.

Materialanalyse und Forschung

In metallurgischen Laboren werden Muffelöfen für analytische Aufgaben eingesetzt. Dazu gehört das Veraschen, bei dem eine Metallprobe verbrannt wird, um ihre Zusammensetzung durch Analyse des nicht brennbaren Rückstands zu bestimmen. Sie werden auch in der Luft- und Raumfahrt sowie in anderen Sektoren eingesetzt, um die Flammwidrigkeit und die Hochtemperaturleistung von Metallen und Beschichtungen zu testen.

Die Kompromisse verstehen

Obwohl leistungsfähig, sind Muffelöfen keine Universallösung. Das Verständnis ihrer spezifischen Vorteile im Vergleich zu anderen Ofentypen ist entscheidend.

Muffelofen vs. Direkt befeuerter Ofen

Ein direkt befeuerter Ofen setzt das Material direkt der Wärmequelle und den Verbrennungsgasen aus. Diese Methode ist oft schneller und wirtschaftlicher für die Massenheizung, wie das Schmelzen großer Mengen Schrottmetall in einer Gießerei.

Er bietet jedoch eine schlechte Temperaturgleichmäßigkeit und keine Atmosphärenkontrolle, was ihn für die Präzisionswärmebehandlungen, bei denen ein Muffelofen glänzt, ungeeignet macht. Die Wahl hängt davon ab, ob das Ziel einfaches Schmelzen oder eine präzise Eigenschaftsmodifikation ist.

Wichtige Einschränkungen

Die primäre Einschränkung eines Muffelofens ist oft die Größe. Obwohl große Industriemodelle existieren, werden sie in der Regel für die Batch-Verarbeitung von hochwertigen Bauteilen und nicht für den kontinuierlichen, hohen Durchsatz verwendet, der bei großen industriellen Bandöfen zu beobachten ist. Die Muffel selbst ist auch ein Verschleißteil, das mit der Zeit, insbesondere bei schnellen Temperaturänderungen oder extrem hohen Temperaturen, verschleißen oder reißen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Prozesses wird ausschließlich durch das gewünschte Ergebnis für Ihr Metallbauteil bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Veränderung mechanischer Eigenschaften (Festigkeit, Duktilität) liegt: Ein Muffelofen ist unerlässlich für die präzisen Heiz- und Kühlzyklen, die für Glühen, Härten und Anlassen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer endkonturnaher Teile aus Pulver liegt: Die gleichmäßige Wärme und die kontrollierte Atmosphäre eines Muffelofens sind ideal für zuverlässiges Sintern und MIM-Entbindern.

- Wenn Ihr Hauptaugenmerk auf hochreinem Fügen oder Materialanalyse liegt: Die saubere, isolierte Umgebung eines Muffelofens ist für hochwertiges Löten und genaue Zusammensetzungstests unerlässlich.

Letztendlich ermöglicht Ihnen die Beherrschung des Einsatzes eines Muffelofens die direkte Kontrolle über die Mikrostruktur, die die Leistung eines Metalls definiert.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile |

|---|---|

| Wärmebehandlung (Glühen, Härten, Anlassen) | Verändert mechanische Eigenschaften wie Festigkeit und Duktilität |

| Sintern und Pulvermetallurgie | Bildet dichte Teile aus Metallpulvern mit gleichmäßiger Erwärmung |

| Löten und Fügen | Gewährleistet saubere, starke Verbindungen in inerten Atmosphären |

| Materialanalyse | Bietet genaue Tests für Zusammensetzung und Leistung |

Bereit, Ihre Metallverarbeitung mit Präzision und Zuverlässigkeit zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Durch unsere außergewöhnliche F&E und hauseigene Fertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – und so eine optimale Leistung für Wärmebehandlung, Sintern und mehr zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors erweitern und Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen