In der Welt der fortschrittlichen Werkstoffe ist der Muffelofen das unverzichtbare Werkzeug zur Herstellung und Validierung von Hochleistungskeramiken. Er bietet eine außergewöhnlich kontrollierte, hochtemperierte und kontaminationsfreie Umgebung, die für das Brennen von Rohstoffen, das Testen der Eigenschaften fertiger Produkte und die Durchführung grundlegender Forschung von entscheidender Bedeutung ist. Seine Aufgabe ist es sicherzustellen, dass das Endkeramikprodukt stark, zuverlässig ist und exakte Spezifikationen erfüllt.

Der wahre Wert eines Muffelofens in der Keramik geht über einfaches Aufheizen hinaus. Sein definierendes Merkmal ist der „Muffel“ – eine isolierte Kammer, die das Keramikmaterial von den Heizelementen und eventuellen Brennstoffverunreinigungen schützt. Dies garantiert, dass die Endeigenschaften des Materials das Ergebnis des beabsichtigten Prozesses und nicht externer Einflüsse sind.

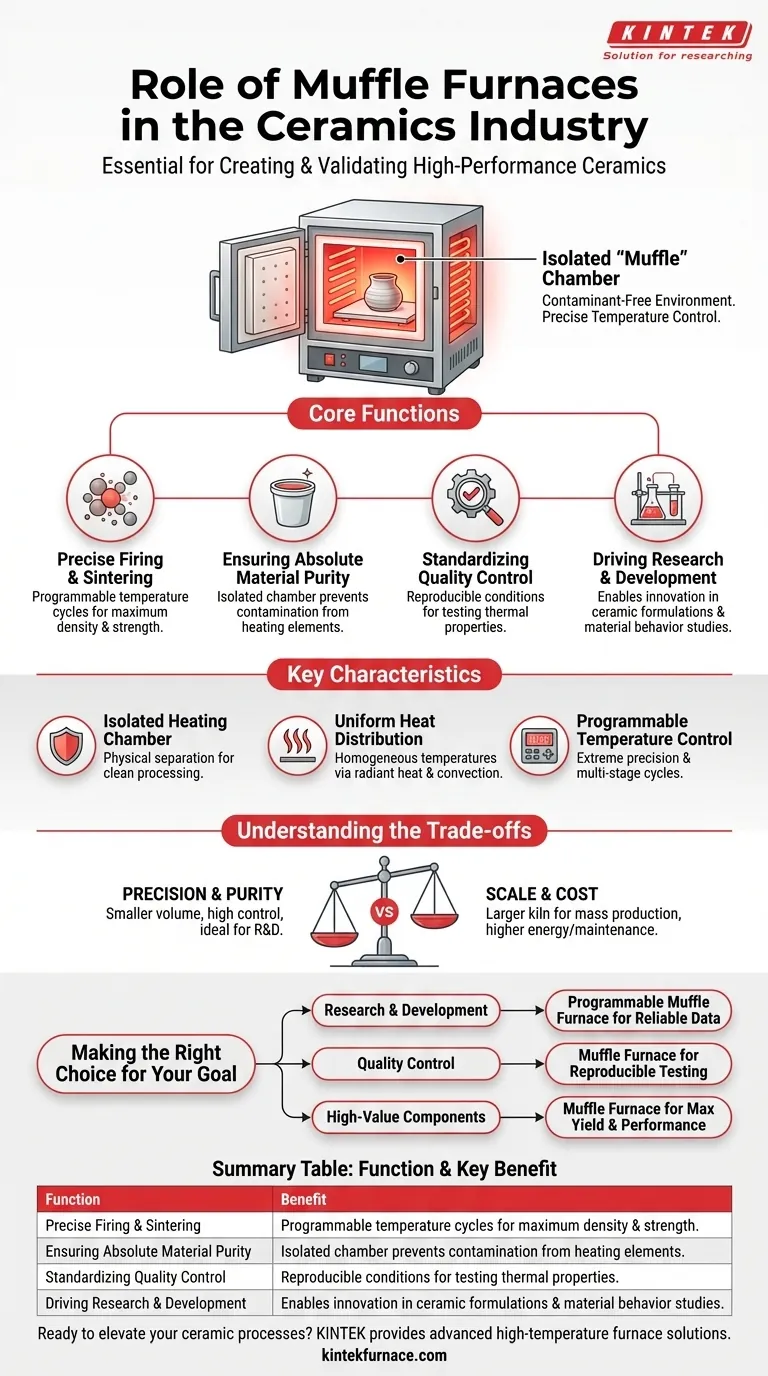

Die Kernfunktionen in der Keramik

Ein Muffelofen ist nicht nur ein Ofen; er ist ein Präzisionsinstrument. Seine Fähigkeiten sind zentral für das Erreichen der einzigartigen Eigenschaften, die Keramiken in Branchen von der Luft- und Raumfahrt bis zur Elektronik wertvoll machen.

Erreichen von präzisem Brennen und Sintern

Keramiken werden nicht einfach nur getrocknet; sie werden durch Hitze transformiert. Dieser als Brennen oder Sintern bekannte Prozess erfordert einen exakten Temperaturplan.

Das fortschrittliche Steuerungssystem eines Muffelofens ermöglicht es dem Bediener, präzise Aufheizraten, Haltezeiten bei spezifischen Temperaturen und kontrollierte Abkühlrampen zu programmieren. Dies verhindert thermischen Schock und stellt sicher, dass die Keramikpartikel korrekt miteinander verbunden werden, um maximale Dichte und Festigkeit zu erreichen.

Gewährleistung absoluter Materialreinheit

Das bestimmende Merkmal eines Muffelofens ist seine isolierte Innenkammer. Die Heizelemente befinden sich außerhalb dieser Kammer und erhitzen sie von außen.

Dieses Design ist entscheidend, da es verhindert, dass Nebenprodukte der Heizelemente (oder des Brennstoffs bei nicht-elektrischen Modellen) die Keramik verunreinigen. Für technische Keramiken und Elektronikkeramiken, bei denen selbst Spuren von Verunreinigungen die Leistung beeinträchtigen können, ist diese Isolierung nicht verhandelbar.

Standardisierung der Qualitätskontrolle

Um sicherzustellen, dass ein Keramikbauteil wie erwartet funktioniert, muss es unter reproduzierbaren Bedingungen getestet werden. Muffelöfen bieten die perfekte Umgebung dafür.

Hersteller verwenden sie zum Brennen von Testchargen oder um fertige Komponenten extremen thermischen Zyklen auszusetzen. Dadurch können sie Eigenschaften wie Wärmeausdehnung, Festigkeit nach dem Brennen und Beständigkeit gegen Zersetzung überprüfen und sicherstellen, dass jede Charge dem erforderlichen Qualitätsstandard entspricht.

Förderung von Forschung und Entwicklung

Im Labor sind Muffelöfen für Innovationen unerlässlich. Forscher nutzen sie, um neue Keramikformulierungen zu entwickeln und das Verhalten verschiedener Materialien unter extremer Hitze zu untersuchen.

Durch das Aussetzen kleiner Proben unter kontrollierten Bedingungen können Wissenschaftler schnell die Zusammensetzung, die Verbrennungseigenschaften und die potenziellen Anwendungen eines Materials bestimmen, ohne den Aufwand und die Kosten eines vollständigen Produktionslaufs.

Wesentliche Merkmale eines Muffelofens

Die Funktionen eines Muffelofens werden durch einige Schlüsselkonstruktionsprinzipien ermöglicht, die ihn von einem Standardbrennofen oder einem einfachen Ofen unterscheiden.

Isolierte Heizkammer

Der „Muffel“ selbst ist eine Kammer, die typischerweise aus hochtemperaturbeständigen Keramikmaterialien besteht. Diese Ummantelung gewährleistet die physische Trennung des Arbeitsguts von der Wärmequelle und garantiert eine saubere Verarbeitungsumgebung.

Gleichmäßige Wärmeverteilung

Damit ein Keramikstück richtig gebrannt wird, muss es von allen Seiten gleichmäßig erhitzt werden. Muffelöfen sind so konstruiert, dass sie homogene Temperaturen in der gesamten Kammer liefern. Dies erreichen sie durch eine Kombination aus Strahlungswärme (von den heißen Wänden des Muffels) und natürlicher Konvektion.

Programmierbare Temperaturregelung

Moderne Muffelöfen verwenden hochentwickelte digitale Regler und Thermoelemente, um Temperaturen mit extremer Präzision aufrechtzuerhalten. Dies ermöglicht die jedes Mal perfekte Ausführung komplexer, mehrstufiger Brennzyklen, ein kritischer Faktor für die Wiederholbarkeit sowohl in der Fertigung als auch in der Forschung.

Verständnis der Kompromisse

Obwohl sie unerlässlich sind, sind Muffelöfen spezialisierte Werkzeuge mit spezifischen Überlegungen. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Präzision über Skalierung

Ein Muffelofen bietet unübertroffene Kontrolle und Reinheit, typischerweise jedoch auf einem kleineren Volumen als ein großer Industrieofen. Sie eignen sich ideal für F&E, Qualitätskontrolle und die Herstellung kleinerer, hochwertiger Komponenten. Für die Massenproduktion größerer Artikel wie Ziegel oder Keramik ist oft ein größerer, konventionellerer Ofen wirtschaftlicher.

Elektrische Leistung und Kosten

Die meisten modernen Muffelöfen sind elektrisch. Dies ist die Quelle ihres sauberen Betriebs, kann aber im Vergleich zu großen, gasbefeuertern Industrieöfen auch zu einem höheren Energieverbrauch führen. Die Anschaffungskosten für einen Präzisionsmuffelofen sind aufgrund seiner fortschrittlichen Steuerungen und Spezialmaterialien ebenfalls höher als bei einem einfachen Ofen.

Wartung wichtiger Komponenten

Die Komponenten, die die Präzision eines Muffelofens ermöglichen – nämlich die Heizelemente und das Thermoelement zur Temperaturmessung – sind Verbrauchsmaterialien. Mit der Zeit und bei Hochtemperaturanwendung verschleißen sie und müssen ersetzt werden, um Genauigkeit und Leistung aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Muffelofens wird durch den Bedarf an thermischer Reinheit und Präzision bestimmt.

- Wenn Ihr Hauptaugenmerk auf Forschung und Materialentwicklung liegt: Ein programmierbarer Muffelofen ist aufgrund seiner Fähigkeit, saubere, reproduzierbare und zuverlässige Daten zu liefern, nicht verzichtbar.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle technischer Keramiken liegt: Ein Muffelofen ist der einzige Weg, um zu garantieren, dass Ihre Tests nicht durch Umwelteinflüsse beeinträchtigt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger, empfindlicher Komponenten liegt: Die saubere und gleichmäßige Erwärmung eines Muffelofens gewährleistet maximale Produktausbeute und Leistung.

Letztendlich ist die Beherrschung des thermischen Prozesses der Schlüssel zur Ausschöpfung des vollen Potenzials jedes modernen keramischen Werkstoffs.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil |

|---|---|

| Präzises Brennen/Sintern | Erzielt maximale Dichte und Festigkeit mit kontrollierten Temperaturzyklen |

| Materialreinheit | Isolierte Kammer verhindert Kontamination bei Hochleistungskeramiken |

| Qualitätskontrolle | Bietet reproduzierbare Bedingungen für das Testen thermischer Eigenschaften |

| Forschung & Entwicklung | Ermöglicht Innovationen bei Keramikformulierungen und Materialverhaltensstudien |

Bereit, Ihre Keramikprozesse mit Präzision und Reinheit zu verbessern? KINTEK nutzt herausragende F&E- und Eigenfertigungskapazitäten und bietet verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Unabhängig davon, ob Sie in der F&E, der Qualitätskontrolle oder der Herstellung hochwertiger Keramiken tätig sind, gewährleisten unsere Öfen kontaminationsfreie Umgebungen und exakte Temperaturkontrolle für überlegene Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre Bedürfnisse zuschneiden können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen