Bei der Analyse der Kohlenqualität ist ein Muffelofen ein unverzichtbares Werkzeug, das zur Durchführung einer Reihe standardisierter Tests verwendet wird. Er ist unerlässlich für die Bestimmung der grundlegenden Eigenschaften von Kohle, einschließlich ihres Feuchtigkeitsgehalts, der Menge an flüchtigen Bestandteilen, die sie freisetzt, und ihres endgültigen Aschegehalts nach vollständiger Verbrennung. Diese Messungen sind grundlegend für die Beurteilung der Qualität, Güte und des Handelswerts der Kohle.

Die Kernfunktion eines Muffelofens besteht nicht nur darin, hohe Hitze zu erzeugen. Sein wahrer Wert liegt in der Bereitstellung einer präzise kontrollierten und gleichmäßigen thermischen Umgebung, was die nicht verhandelbare Anforderung für die Erzeugung wiederholbarer und genauer Daten ist, die den Kohlevertragsspezifikationen und dem Betrieb von Kraftwerken zugrunde liegen.

Die Rolle des Ofens bei der Nahen Analyse

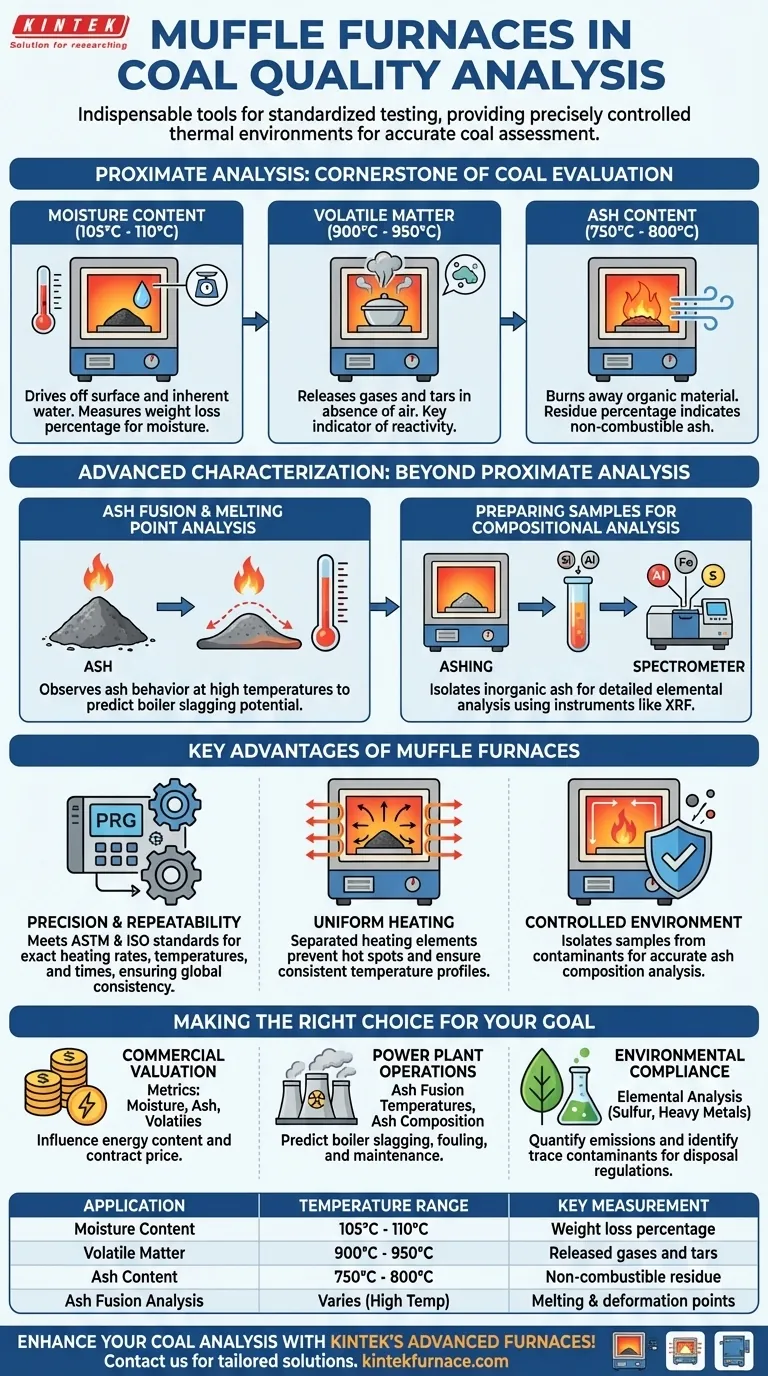

Die Nahe Analyse (Proximate Analysis) ist der Eckpfeiler der Kohlebewertung, da sie deren Zusammensetzung in vier Hauptkategorien unterteilt. Ein Muffelofen wird zur Bestimmung der ersten drei verwendet: Feuchtigkeit, flüchtige Bestandteile und Asche.

Bestimmung des Feuchtigkeitsgehalts

Der erste Schritt bei der Analyse besteht darin, die Menge an Oberflächen- und Eigenfeuchtigkeit in einer Kohlenprobe zu bestimmen.

Eine Probe wird im Muffelofen auf eine relativ niedrige, kontrollierte Temperatur erhitzt, typischerweise zwischen 105 °C und 110 °C. Diese Temperatur ist hoch genug, um Wasser auszutreiben, aber niedrig genug, um eine Verbrennung der Kohle selbst zu verhindern. Die Gewichtsdifferenz vor und nach der Erhitzung ergibt den Feuchtigkeitsgehalt in Prozent.

Isolierung flüchtiger Bestandteile

Flüchtige Bestandteile (Volatile Matter) beziehen sich auf die Gase und Teere, die freigesetzt werden, wenn Kohle ohne Luft erhitzt wird. Dies ist ein wichtiger Indikator für die Reaktivität einer Kohle und ihr Verhalten während der Verbrennung.

Zur Messung wird eine Kohlenprobe in einem abgedeckten Tiegel in den Ofen gegeben und für einen festgelegten Zeitraum auf eine präzise hohe Temperatur erhitzt, oft 900 °C oder 950 °C. Die Abdeckung verhindert, dass die Probe verbrennt, und stellt sicher, dass nur die flüchtigen Komponenten freigesetzt werden.

Quantifizierung des Aschegehalts

Asche ist der nicht brennbare, anorganische Rückstand, der übrig bleibt, nachdem die Kohle vollständig verbrannt wurde. Ein hoher Aschegehalt reduziert den Energiewert der Kohle und erhöht die Entsorgungskosten.

Der Ofen wird verwendet, um eine unbedeckte Kohlenprobe auf eine Temperatur von 750 °C bis 800 °C zu erhitzen. Bei reichlich Luftzufuhr verbrennt das gesamte organische Material, wobei nur die Asche zurückbleibt. Das Gewicht dieses Rückstands, ausgedrückt als Prozentsatz des ursprünglichen Probenwichts, ist der Aschegehalt.

Fortgeschrittene Charakterisierung mithilfe des Ofens

Über die Nahe Analyse hinaus ist der Muffelofen ein entscheidendes Vorbereitungsinstrument, um zu verstehen, wie sich Kohle in einem Industriekessel verhält.

Ascheschmelz- und Erweichungspunktanalyse

Das Verhalten der Asche bei hohen Temperaturen ist für Kraftwerksbetreiber von entscheidender Bedeutung. Niedrig schmelzende Asche kann harte, glasartige Ablagerungen, bekannt als Schlacke, an den Kesselwänden bilden, was die Effizienz reduziert und kostspielige Reinigungen erfordert.

Um dies zu testen, wird die zuvor im Ofen erzeugte Asche zu einem kleinen Kegel gepresst. Dieser Kegel wird dann im Ofen erhitzt, während er beobachtet wird. Die Temperaturen, bei denen er beginnt sich zu verformen, zu erweichen und zu schmelzen – bekannt als Ascheschmelztemperaturen – werden aufgezeichnet, um sein Verflüssigungspotenzial vorherzusagen.

Vorbereitung von Proben für die Zusammensetzungsanalyse

Die spezifische chemische Zusammensetzung der Asche bestimmt ihr Schmelzverhalten und ihre Umweltauswirkungen.

Ein Muffelofen wird zum Veraschen verwendet – dem kontrollierten Prozess der Verbrennung aller organischen Materialien, um die anorganische Asche zu isolieren. Diese gereinigte Ascheprobe wird dann anderen Instrumenten (wie einem Röntgenfluoreszenzspektrometer) für eine detaillierte Elementaranalyse zugeführt, um die Konzentration von Mineralien wie Siliziumdioxid, Aluminiumoxid, Eisen und Schwefel zu bestimmen.

Verständnis der Hauptvorteile

Die Verwendung eines speziellen Muffelofens ist nicht willkürlich; sie ist eine Voraussetzung, um zuverlässige und rechtssichere Ergebnisse im Kohlehandel und -verbrauch zu erzielen.

Das Gebot der Präzision und Wiederholbarkeit

Kohle ist eine globale Ware, die auf Spezifikationen gehandelt wird, die von Normungsorganisationen wie ASTM und ISO festgelegt wurden. Diese Normen schreiben exakte Aufheizraten, Temperaturen und Zeiten vor. Der programmierbare Regler eines Muffelofens ist die einzige Möglichkeit, diese strengen Anforderungen zu erfüllen und sicherzustellen, dass die Ergebnisse überall auf der Welt wiederholbar sind.

Gleichmäßige Erwärmung ohne direkte Flamme

Der Begriff „Muffel“ bezieht sich auf die Bauweise des Ofens, bei der die Heizelemente physisch von der Innenkammer getrennt sind. Dies gewährleistet, dass die Probe durch gleichmäßige Strahlung und Konvektion erwärmt wird, nicht durch direkten Flammenauftreff. Dies verhindert „Hot Spots“ und garantiert, dass die gesamte Probe das gleiche Temperaturprofil erfährt, was für genaue Ergebnisse entscheidend ist.

Eine kontrollierte, kontaminationsfreie Umgebung

Die versiegelte Kammer des Ofens isoliert die Probe von luftgetragenen Verunreinigungen im Labor. Dies ist entscheidend für die Analyse der Aschezusammensetzung, bei der selbst Spuren von Fremdmaterial die Ergebnisse verfälschen könnten. Es bietet eine saubere, kontrollierte Umgebung für die thermische Verarbeitung.

Die richtige Wahl für Ihr Ziel treffen

Die mit einem Muffelofen erzeugten Daten dienen unterschiedlichen Zwecken. Wenn Sie Ihr Hauptziel verstehen, können Sie sich auf die relevantesten Kennzahlen konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der kommerziellen Bewertung liegt: Die Ergebnisse der Nahen Analyse (Feuchtigkeit, Asche, flüchtige Bestandteile) sind von größter Bedeutung, da sie den Energiegehalt und den Vertragspreis der Kohle direkt beeinflussen.

- Wenn Ihr Hauptaugenmerk auf dem Kraftwerksbetrieb liegt: Ascheschmelztemperaturen und die Aschezusammensetzung sind die wichtigsten Ergebnisse, da sie Schlackenbildung, Fouling und Wartungsanforderungen des Kessels vorhersagen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung gesetzlicher Vorschriften liegt: Die Vorbereitung von Ascheproben für die Elementaranalyse ist der Schlüssel zur Quantifizierung des Schwefelgehalts für die Emissionskontrolle und zur Identifizierung von Spuren von Schwermetallen für die Ascheentsorgungsvorschriften.

Letztendlich liefert die Beherrschung der Anwendungen des Muffelofens ein vollständiges und nachvollziehbares Bild der Kohlenqualität vom Bergwerk bis zur endgültigen Verwendung.

Zusammenfassungstabelle:

| Anwendung | Temperaturbereich | Schlüsselmessung |

|---|---|---|

| Feuchtigkeitsgehalt | 105°C - 110°C | Gewichtsverlust in Prozent |

| Flüchtige Bestandteile | 900°C - 950°C | Freigesetzte Gase und Teere |

| Aschegehalt | 750°C - 800°C | Nicht brennbarer Rückstand |

| Ascheschmelzanalyse | Variiert (hohe Temp.) | Schmelz- und Verformungspunkte |

Verbessern Sie Ihre Kohleanalyse mit den fortschrittlichen Hochtemperaturöfen von KINTEK! Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse, wodurch die Genauigkeit und Effizienz bei der Kohlenqualitätstests verbessert wird. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte Ihre Abläufe unterstützen und zuverlässige, nachvollziehbare Ergebnisse für die kommerzielle Bewertung, den Kraftwerksbetrieb oder die Einhaltung gesetzlicher Vorschriften liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten