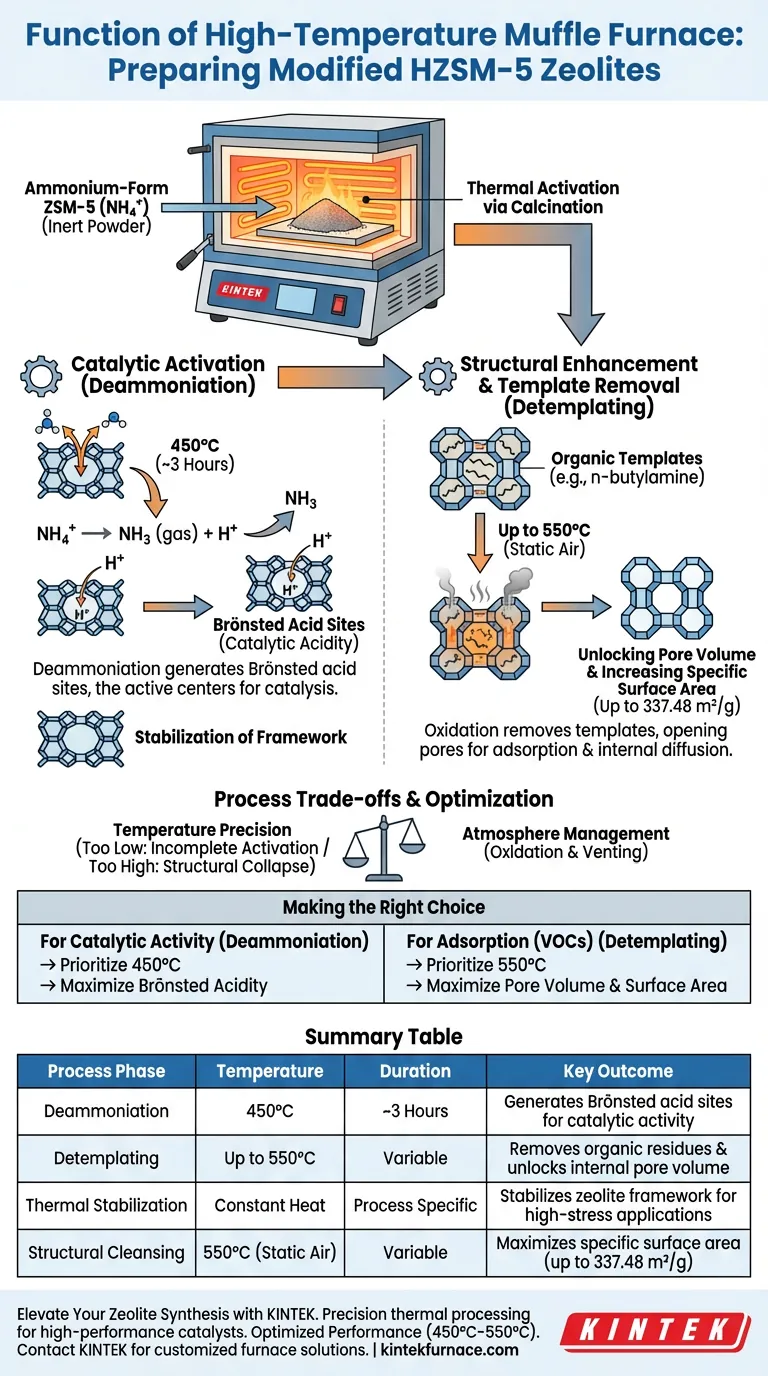

Die Hauptfunktion eines Hochtemperatur-Muffelofens in diesem Zusammenhang ist die thermische Aktivierung des Zeoliths durch Kalzinierung. Insbesondere wird er verwendet, um Ammonium-ZSM-5 in seine protonierte Form (HZSM-5) umzuwandeln, indem eine konstante Temperatur von typischerweise etwa 450 °C aufrechterhalten wird. Diese Wärmebehandlung treibt die Zersetzung von Ammoniumionen ($NH_4^+$) in Ammoniakgas ($NH_3$) und Protonen ($H^+$) an, was der entscheidende Schritt zur Erzeugung der katalytischen Azidität des Materials ist.

Kernbotschaft Der Muffelofen fungiert als Reaktor für die Deammoniierung, ein Prozess, der den inerten Zeolith in Ammoniumform in den katalytisch aktiven HZSM-5 chemisch umwandelt. Durch präzise Wärmekontrolle werden flüchtige Bestandteile entfernt, um essentielle Brönsted-Säurezentren zu erzeugen, während gleichzeitig organische Template oxidiert werden, um die Porenstruktur des Zeoliths freizulegen.

Der Mechanismus der katalytischen Aktivierung

Um die Rolle des Ofens zu verstehen, muss man über einfaches Erhitzen hinausblicken. Er treibt einen spezifischen chemischen Phasenwechsel an, der erforderlich ist, um das Material nutzbar zu machen.

Erzeugung von Brönsted-Säurezentren

Das wichtigste Ergebnis des Muffelofens ist die Erzeugung von Azidität. Die primäre Referenz besagt, dass der Ofen durch Halten des Materials bei 450 °C für etwa 3 Stunden die Freisetzung von Ammoniakgas erleichtert. Wenn das Ammoniak entweicht, bleiben Protonen ($H^+$) am Zeolithgerüst gebunden. Diese Protonen bilden die Brönsted-Säurezentren, die die aktiven Zentren sind, die für die katalytische Leistung des Zeoliths bei chemischen Reaktionen verantwortlich sind.

Stabilisierung des Gerüsts

Über die Erzeugung von Azidität hinaus stabilisiert diese Wärmebehandlung die physikalische Struktur des Zeoliths. Die Umwandlung von der Ammoniumform in die Protonenform (HZSM-5) stellt sicher, dass das Material thermisch stabil und chemisch für raue Betriebsumgebungen, wie z. B. die katalytische Spaltung von Gasöl, vorbereitet ist.

Strukturelle Verbesserung und Entfernung von Templaten

Während das Hauptziel die Versäuerung ist, dient die Hochtemperaturumgebung einem sekundären, ebenso wichtigen Zweck hinsichtlich der physikalischen Architektur des Materials.

Entfernung organischer Template (Detemplating)

Während der Synthese werden oft organische Agenzien wie n-Butylamin verwendet, um das Wachstum des Zeoliths zu steuern. Diese Agenzien werden im Kristallgitter eingeschlossen. Der Muffelofen, der bei Temperaturen bis zu 550 °C in statischer Luft arbeitet, oxidiert und zersetzt diese organischen Rückstände thermisch.

Freilegung des Porenvolumens

Die Entfernung dieser Template ist entscheidend, um den Zeolith zu "öffnen". Dieser Prozess reinigt die zehngliedrigen Ringe, die die Kanäle durchkreuzen, und erhöht signifikant die spezifische Oberfläche (bis zu 337,48 m²/g). Ohne diesen Schritt wären die Poren blockiert, was das Material für Adsorptions- oder Katalyseanwendungen, die eine interne Diffusion erfordern, nutzlos machen würde.

Verständnis von Prozesskompromissen

Eine präzise Kontrolle der Ofenparameter ist erforderlich, um die chemische Aktivierung mit der strukturellen Integrität in Einklang zu bringen.

Temperaturpräzision vs. Strukturschäden

Sie müssen ein bestimmtes thermisches Fenster einhalten. Wenn die Temperatur zu niedrig ist (unzureichende thermische Energie), ist die Zersetzung von Ammoniumionen oder organischen Templaten unvollständig, was zu geringer Azidität und blockierten Poren führt. Umgekehrt kann übermäßige Hitze zum Kollaps des Zeolithgerüsts oder zum Verlust aktiver Zentren führen, was die Leistung des Materials beeinträchtigt.

Atmosphärenmanagement

Der Ofen arbeitet typischerweise unter statischer Luft, um die Oxidation zu erleichtern. Dies ist entscheidend für die Entfernung organischer Template (Verbrennung). Die Freisetzung von Ammoniakgas während der Deammoniierung erfordert jedoch, dass die Ofenumgebung eine effektive Entlüftung der Abgase ermöglicht, um Gleichgewichtsverschiebungen zu verhindern, die die Reaktion hemmen könnten.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Einstellungen, die Sie für den Muffelofen verwenden, sollten von der Endanwendung Ihres HZSM-5-Zeoliths abhängen.

- Wenn Ihr Hauptaugenmerk auf katalytischer Aktivität liegt: Priorisieren Sie das Deammoniierungsprofil (450 °C), um die Erzeugung von Brönsted-Säurezentren zu maximieren, ohne die aktiven Zentren übermäßiger thermischer Belastung auszusetzen.

- Wenn Ihr Hauptaugenmerk auf Adsorption (VOCs) liegt: Priorisieren Sie eine höhere Kalzinierungstemperatur (550 °C), um die vollständige Entfernung organischer Template und die Maximierung des Porenvolumens und der Oberfläche sicherzustellen.

Letztendlich ist der Hochtemperatur-Muffelofen das Werkzeug, das ZSM-5 von einem rohen Synthesepulver in einen funktionellen Hochleistungskatalysator verwandelt.

Zusammenfassungstabelle:

| Prozessphase | Temperatur | Dauer | Schlüsselergebnis |

|---|---|---|---|

| Deammoniierung | 450°C | ~3 Stunden | Erzeugt Brönsted-Säurezentren für katalytische Aktivität |

| Detemplating | Bis zu 550°C | Variabel | Entfernt organische Rückstände & erschließt internes Porenvolumen |

| Thermische Stabilisierung | Konstante Hitze | Prozessspezifisch | Stabilisiert Zeolithgerüst für Hochstressanwendungen |

| Strukturelle Reinigung | 550°C (Statische Luft) | Variabel | Maximiert spezifische Oberfläche (bis zu 337,48 m²/g) |

Verbessern Sie Ihre Zeolithsynthese mit KINTEK

Präzise thermische Verarbeitung ist der Unterschied zwischen einem inerten Pulver und einem Hochleistungskatalysator. KINTEK bietet die fortschrittliche Heiztechnologie, die erforderlich ist, um das volle Potenzial Ihrer HZSM-5-Materialien freizusetzen.

Warum KINTEK wählen?

- Experten F&E & Fertigung: Unsere Systeme sind für hochgenaue thermische Aktivierung und Deammoniierung ausgelegt.

- Anpassbare Lösungen: Von Muffel- und Rohröfen bis hin zu Vakuum- und CVD-Systemen passen wir die Ausrüstung an Ihre spezifischen Laboranforderungen an.

- Optimierte Leistung: Erreichen Sie die präzisen Temperaturbereiche (450 °C–550 °C), die erforderlich sind, um die Brönsted-Azidität zu maximieren, ohne dass es zu strukturellen Zusammenbrüchen kommt.

Bereit, die Effizienz und Materialqualität Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre maßgeschneiderte Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Mirna Oliveira Sant’Ana, M. Souza. Study of the Conversion of Postconsumer Polystyrene on CeO<sub>2</sub>/HZSM-5 Type Materials. DOI: 10.4236/msce.2024.124003

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Sicherheitsmerkmale sind mit Kammeröfen verbunden? Wesentlicher Schutz für Ihre Laborprozesse

- Warum ist die Eingangsspannung ein wichtiger Faktor bei der Auswahl eines Muffelofens? Gewährleistung von Sicherheit und Leistung für Ihr Labor

- Welche Rolle spielt eine Muffelofen bei der endgültigen Bildung einer Verbund-Photoanode? Beherrschen Sie die Synthese von Heteroübergängen

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der FTO-Dünnschicht-PDA? Optimieren Sie Ihre optoelektronische Leistung

- Was ist die Funktion eines Kammerofens? Vielseitiges Heizen zum Trocknen, Backen und Aushärten

- Was ist der Zweck der Muffelofen? Reine, Hochtemperaturprozesse erzielen

- Wie unterscheidet sich eine Muffelofen von einem Standardofen? Entdecken Sie die wichtigsten Unterschiede für reine Hochtemperaturprozesse

- Was ist die Funktion eines Muffelofens bei der Herstellung von MgO-Nanopartikeln? Präzise thermische Zersetzung bei 630°C