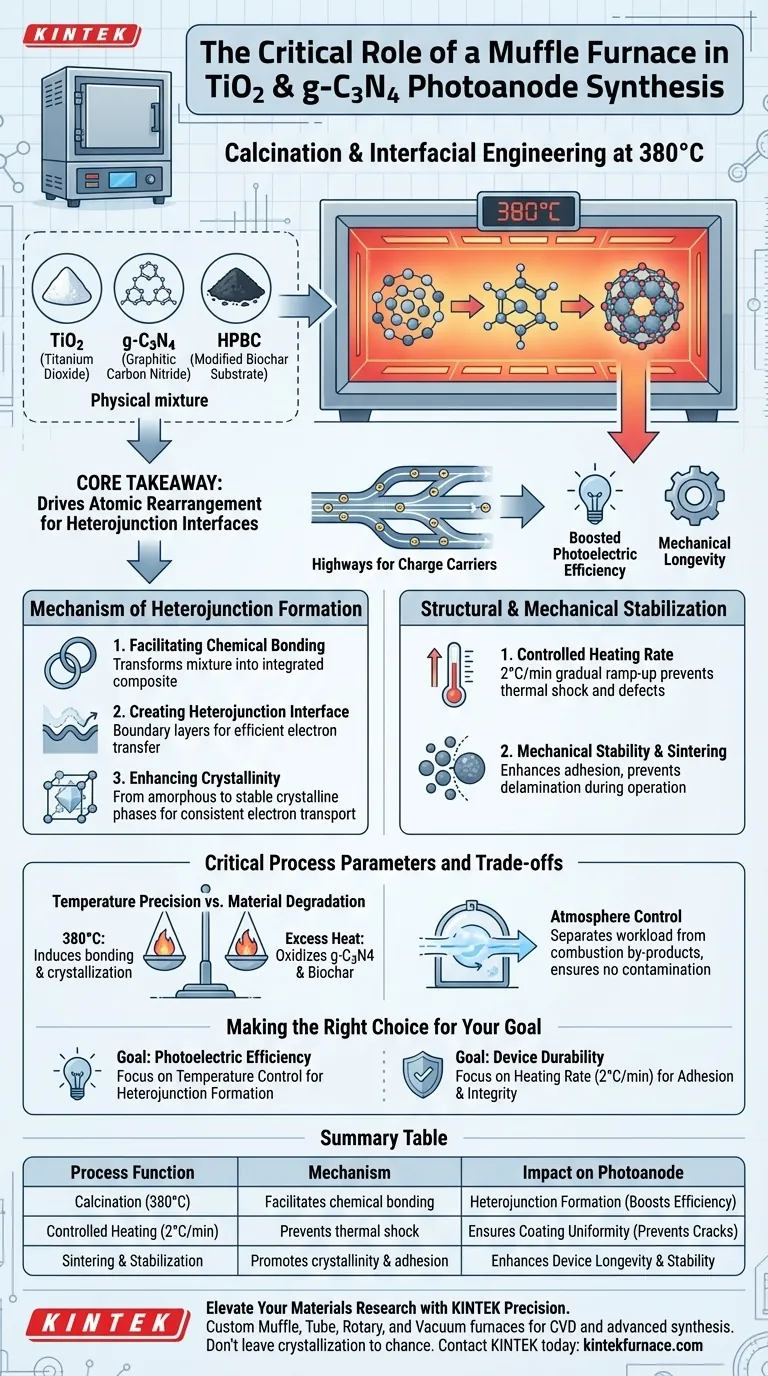

Der Muffelofen dient als kritisches Instrument für präzise Kalzinierung und Grenzflächen-Engineering bei der Synthese der Verbund-Photoanode.

Durch die kontrollierte Temperatur von 380°C, der die Vorläufermaterialien ausgesetzt werden, erleichtert der Ofen die chemische Bindung, die für die Integration von Titandioxid (TiO2), graphitischem Kohlenstoffnitrid (g-C3N4) und dem modifizierten Biokohle (HPBC)-Substrat zu einer einheitlichen funktionellen Einheit erforderlich ist.

Kernbotschaft Der Muffelofen trocknet oder härtet das Material nicht nur aus; er treibt die atomare Umlagerung voran, die für die Bildung von Heteroübergangsgrenzflächen notwendig ist. Diese Grenzflächen sind die "Autobahnen" für photogenerierte Ladungsträger und bestimmen direkt die photoelektrische Umwandlungseffizienz und die mechanische Langlebigkeit des Endgeräts.

Der Mechanismus der Heteroübergangsbildung

Erleichterung der chemischen Bindung

Die Hauptaufgabe des Muffelofens besteht darin, die thermische Energie bereitzustellen, die für die Bildung starker chemischer Bindungen erforderlich ist.

Bei 380°C treibt der Ofen eine Reaktion zwischen TiO2, g-C3N4 und dem HPBC-Substrat an. Dies wandelt eine physikalische Mischung von Komponenten in einen chemisch integrierten Verbund um.

Erstellung der Heteroübergangsgrenzfläche

Das kritischste Ergebnis dieser Wärmebehandlung ist die Erstellung von Heteroübergangsgrenzflächen.

Diese Grenzflächen sind die Grenzschichten, an denen die verschiedenen Materialien aufeinandertreffen. Ein hochwertiger Heteroübergang reduziert die Energiebarriere für die Elektronenbewegung und ermöglicht so einen effizienten Transfer von photogenerierten Ladungsträgern. Ohne diesen thermischen Schritt würden die Materialien isoliert bleiben, was zu schlechter Leitfähigkeit und geringer Effizienz führen würde.

Verbesserung der Kristallinität

Die Wärmebehandlung fördert den Übergang von Materialien von amorphen oder niedrig-kristallinen Zuständen in stabile kristalline Phasen.

Bessere Kristallinität korreliert im Allgemeinen mit verbesserten elektronischen Eigenschaften. Der Ofen stellt sicher, dass die Atomstruktur ausreichend geordnet ist, um einen konsistenten Elektronentransport zu unterstützen.

Strukturelle und mechanische Stabilisierung

Kontrollierte Aufheizrate

Der Muffelofen ist so programmiert, dass die Temperatur mit einer spezifischen, langsamen Rate von typischerweise 2°C pro Minute ansteigt.

Diese allmähliche Erwärmung ist unerlässlich, um thermische Schocks zu vermeiden. Eine langsame Aufheizrate stellt sicher, dass flüchtige Komponenten gleichmäßig binden oder verdampfen, ohne Risse oder strukturelle Defekte in der Beschichtung zu verursachen.

Mechanische Stabilität und Sintern

Der Prozess ähnelt dem Sintern, bei dem Partikel erhitzt werden, um eine feste, zusammenhängende Masse zu bilden, ohne zu schmelzen.

Dies verbessert die mechanische Stabilität der Photoanodenbeschichtung erheblich. Es stellt sicher, dass der Verbund fest auf dem Substrat haftet und eine Delamination während des Betriebs in flüssigen Elektrolyten oder unter Lichteinstrahlung verhindert.

Kritische Prozessparameter und Kompromisse

Temperaturpräzision vs. Materialdegradation

Die spezifische Temperatur von 380°C ist ein kalkulierter Kompromiss.

Sie muss hoch genug sein, um Kristallisation und Bindung zu induzieren, aber niedrig genug, um die Struktur der kohlenstoffbasierten Komponenten (g-C3N4 und Biokohle) zu erhalten. Übermäßige Hitze könnte das Kohlenstoffnitrid oxidieren oder abbauen und genau die Heteroübergänge zerstören, die Sie erstellen möchten.

Atmosphärenkontrolle

Ein definierendes Merkmal eines Muffelofens ist seine Fähigkeit, die Arbeitslast von Verbrennungsprodukten zu trennen.

Dies stellt sicher, dass die empfindlichen TiO2- und g-C3N4-Oberflächen nicht durch Verunreinigungen aus der Wärmequelle kontaminiert werden. Es muss jedoch sichergestellt werden, dass die Kammer sauber ist, um unbeabsichtigte Dotierung oder Oberflächenverschmutzung während des Ausglühens zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Optimierung Ihres Syntheseprotokolls, wie die Ofenparameter mit Ihren spezifischen Zielen übereinstimmen:

- Wenn Ihr Hauptaugenmerk auf der photoelektrischen Effizienz liegt: Priorisieren Sie eine präzise Temperaturkontrolle, um die Heteroübergangsbildung zu maximieren und sicherzustellen, dass die Grenzfläche einen schnellen Ladungstransfer ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit des Geräts liegt: Konzentrieren Sie sich auf die Aufheizrate (2°C/min) und die Verweilzeit, um maximale mechanische Haftung und strukturelle Integrität der Beschichtung zu gewährleisten.

Letztendlich verwandelt der Muffelofen eine lose Anordnung von Vorläufern in eine robuste, leistungsstarke Photoanode, die in der Lage ist, Energie effizient umzuwandeln.

Zusammenfassungstabelle:

| Prozessfunktion | Mechanismus | Auswirkung auf die Photoanode |

|---|---|---|

| Kalzinierung (380°C) | Erleichtert die chemische Bindung zwischen TiO2, g-C3N4 und HPBC | Wandelt physikalische Mischungen in einen chemisch integrierten Verbund um |

| Heteroübergangsbildung | Erstellt Grenzflächen für effizienten Ladungstransfer | Reduziert Energiebarrieren und steigert die photoelektrische Umwandlungseffizienz |

| Kontrolliertes Aufheizen (2°C/min) | Verhindert thermische Schocks und strukturelle Defekte | Gewährleistet Beschichtungsuniformität und verhindert Rissbildung/Delamination |

| Sintern & Stabilisierung | Fördert Kristallinität und mechanische Haftung | Verbessert die Langlebigkeit und Stabilität des Geräts in flüssigen Elektrolyten |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Die Erzielung der perfekten Heteroübergangsgrenzfläche erfordert mehr als nur Hitze – sie erfordert absolute thermische Kontrolle. KINTEK bietet branchenführende Muffel-, Rohr-, Rotations- und Vakuumöfen, die alle an die strengen Anforderungen von CVD und der fortschrittlichen Materialherstellung angepasst werden können.

Ob Sie TiO2/g-C3N4-Photoanoden optimieren oder Katalysatoren der nächsten Generation entwickeln, unsere erfahrenen F&E- und Fertigungsexperten stellen sicher, dass Ihr Labor für Spitzenleistungen ausgestattet ist. Überlassen Sie Ihre Kristallisation nicht dem Zufall.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Heizlösung zu finden

Visuelle Anleitung

Referenzen

- Chun Zhao, Shaojun Zhang. TiO₂/g-C₃N₄@HPBC Photoanode in PMFC for Shipboard Oily Wastewater Degradation. DOI: 10.54691/kk8pft70

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie erleichtert ein Umluftofen das Aushärten von flammhemmendem Epoxidharz? Gewährleistung einer gleichmäßigen Vernetzung

- Woraus besteht die Arbeitskammer eines Kastentyp-Widerstandsofens? Entdecken Sie die Kernkomponenten für effiziente Hochtemperaturbetriebe

- Was sind die Hauptvorteile von Tiegelöfen? Präzision und Flexibilität beim Schmelzen kleiner Chargen erreichen

- Was ist die maximale Temperatur des Muffelofens? Es ist eine entscheidende Designwahl.

- Welche Sicherheitsmerkmale sollte ein Muffelofen aufweisen? Wesentliche Schutzmaßnahmen für die Sicherheit Ihres Labors

- Welche Rolle spielt eine hochpräzise Muffelofen bei der Vorkalzinierung von Keramikpulvern? Beherrschung von Phasen- und Reinheitskontrolle

- Was sind die wichtigsten technischen Verbesserungen eines Holz-Karbonisierungs-Ofen-System? Effizienz & Öko-Lösungen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von Cu-MnOx/GF-Katalysatorelektroden? | Verbesserter Syntheseleitfaden