Im Kern werden Tiegelöfen für ihre außergewöhnliche Vielseitigkeit, präzise Temperaturkontrolle und einfache Bedienung geschätzt. Diese Vorteile machen sie zu einer kostengünstigen und hochflexiblen Lösung zum Schmelzen einer breiten Palette von Materialien in kleinen bis mittleren Chargen, von Edelmetallen und Legierungen bis hin zu Glas und Keramik.

Der Hauptvorteil eines Tiegelofens ist nicht seine Kapazität, sondern seine Agilität. Er excelled in Umgebungen, in denen Präzision, Materialvielfalt und die Fähigkeit zur schnellen Anpassung wichtiger sind als das reine Produktionsvolumen.

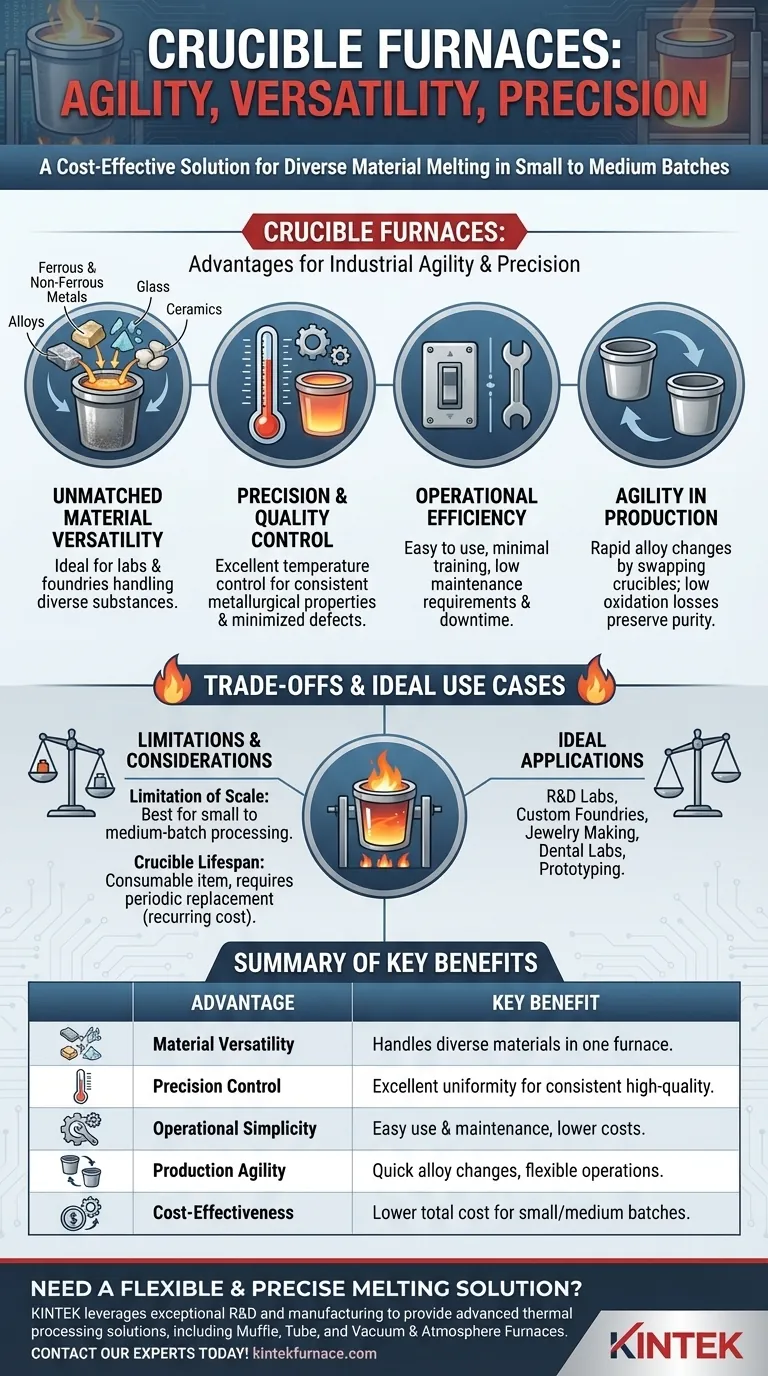

Die Kernvorteile erklärt

Tiegelöfen bieten eine einzigartige Kombination von Vorteilen, die sie in bestimmten industriellen, Labor- und handwerklichen Umgebungen unverzichtbar machen. Das Verständnis jedes Vorteils verdeutlicht ihre ideale Rolle.

Unübertroffene Materialvielfalt

Das grundlegende Design eines Tiegelofens, bei dem das Material in einem separaten Gefäß (dem Tiegel) enthalten ist, ermöglicht die Verarbeitung einer unglaublich vielfältigen Palette von Substanzen. Dazu gehören Eisen- und Nichteisenmetalle, verschiedene Legierungen, Glas und sogar Keramik.

Diese Vielseitigkeit macht sie zur ersten Wahl für Betriebe, die sich nicht auf ein einziges Material konzentrieren, wie z. B. Forschungslabore, kundenspezifische Gießereien und Bildungseinrichtungen.

Präzision und Qualitätskontrolle

Tiegelöfen bieten eine ausgezeichnete und oft schnelle Temperaturkontrolle. Diese Präzision ist entscheidend für das Erreichen spezifischer metallurgischer Eigenschaften, die Sicherstellung der Gusskonsistenz und die Verhinderung von Materialdegradation.

Öfen mit Graphittiegeln sind besonders für ihre schnellen Aufheizzeiten und Temperaturgleichmäßigkeit bekannt. Dieses Maß an Kontrolle minimiert Defekte und stellt sicher, dass das Endprodukt strenge Qualitätsstandards erfüllt.

Betriebseffizienz

Ein großer Vorteil ist ihre Benutzerfreundlichkeit und der geringe Wartungsaufwand. Bediener benötigen in der Regel nur eine minimale Schulung, was die Arbeitskosten senkt und das Fehlerrisiko reduziert.

Ihr unkompliziertes Design vereinfacht auch die Wartung, was zu weniger Ausfallzeiten und niedrigeren Gesamtbetriebskosten über die Lebensdauer des Ofens führt.

Agilität in der Produktion

Die Verwendung eines eigenständigen Tiegels ermöglicht schnelle Wechsel zwischen verschiedenen Legierungen. Man kann den Tiegel einfach austauschen, um ein neues Material zu schmelzen, ein Prozess, der bei anderen Ofentypen langsam und schwierig ist.

Darüber hinaus führt die geschlossene Schmelzumgebung zu geringen Oxidationsverlusten. Dies schützt das geschmolzene Material vor der umgebenden Atmosphäre, bewahrt seine Reinheit und reduziert Abfall.

Verständnis der Kompromisse und idealen Anwendungsfälle

Obwohl ihre Vorteile erheblich sind, sind Tiegelöfen keine Universallösung. Die Anerkennung ihrer Einschränkungen ist entscheidend für eine korrekte Bewertung Ihrer Bedürfnisse.

Die Begrenzung des Maßstabs

Tiegelöfen eignen sich am besten für die Verarbeitung kleiner bis mittlerer Chargen. Ihre Kapazität ist naturgemäß durch die Größe des Tiegels begrenzt.

Für die großtechnische, kontinuierliche industrielle Produktion, die hohe Mengen einer einzelnen Legierung erfordert, sind andere Technologien wie große Induktions- oder Lichtbogenöfen im Allgemeinen effizienter und wirtschaftlicher.

Tiegellebensdauer als wiederkehrende Kosten

Während der Ofen selbst wartungsarm ist, ist der Tiegel ein Verbrauchsartikel. Er hat eine begrenzte Lebensdauer und muss regelmäßig ersetzt werden.

Diese wiederkehrenden Betriebskosten müssen in jede wirtschaftliche Bewertung einbezogen werden. Die Lebensdauer kann je nach Tiegelmaterial, verwendeten Temperaturen und Art des zu schmelzenden Materials erheblich variieren.

Ideale Anwendungen

Angesichts ihres Profils zeichnen sich Tiegelöfen in bestimmten Umgebungen aus. Sie sind der Standard für die Schmuckherstellung, Dentallabore und die Metallbearbeitung im kleinen Maßstab.

Industriell werden sie in Gießereien zur Herstellung kundenspezifischer Teile, in der Automobil- und Elektronikbranche für Prototypen und Kleinserien sowie in F&E-Laboren für Materialtests eingesetzt.

Die richtige Wahl für Ihren Betrieb treffen

Um festzustellen, ob ein Tiegelofen die richtige Wahl ist, gleichen Sie seine Stärken mit Ihren primären Betriebszielen ab.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und vielfältiger Produktion liegt: Ein Tiegelofen ist eine ideale Wahl aufgrund seiner Fähigkeit, verschiedene Materialien zu verarbeiten und schnelle Legierungswechsel zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Präzision und Materialqualität liegt: Die hervorragende Temperaturkontrolle macht diesen Ofen zu einer überlegenen Option für Anwendungen, bei denen Materialeigenschaften entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf einem Kleinbetrieb oder F&E liegt: Die kompakte Größe, Benutzerfreundlichkeit und Kosteneffizienz für kleinere Chargen machen ihn zu einer perfekten Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Mengen eines einzelnen Materials liegt: Sie sollten größere Ofentechnologien in Betracht ziehen, da ein Tiegelofen zu einem Engpass werden könnte.

Letztendlich erfordert die Wahl des richtigen Ofens ein klares Verständnis Ihrer spezifischen Produktionsanforderungen, Ihres Budgets und Ihrer Qualitätsanforderungen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Materialvielfalt | Verarbeitet diverse Materialien (Metalle, Legierungen, Glas, Keramik) in einem Ofen. |

| Präzise Steuerung | Hervorragende Temperaturgleichmäßigkeit für hochwertige, konsistente Ergebnisse. |

| Betriebliche Einfachheit | Einfach zu bedienen und zu warten, reduziert Arbeitskosten und Ausfallzeiten. |

| Produktionsagilität | Schnelle Legierungswechsel und geringe Oxidationsverluste für flexible Abläufe. |

| Kosteneffizienz | Ideal für kleine bis mittlere Chargen mit niedrigeren Gesamtbetriebskosten. |

Benötigen Sie eine flexible und präzise Schmelzlösung für Ihr Labor oder Ihre Kleinserienproduktion?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und Eigenfertigung, um fortschrittliche thermische Verarbeitungslösungen anzubieten. Ob Ihre Arbeit Edelmetalle, Legierungen oder fortschrittliche Keramiken umfasst, unsere Hochtemperaturöfen – einschließlich Muffel-, Rohr- sowie Vakuum- & Atmosphäreöfen – sind für Präzision und Zuverlässigkeit konzipiert.

Unsere starke Fähigkeit zur tiefgreifenden Anpassung ermöglicht es uns, ein System an Ihre einzigartigen experimentellen oder Produktionsanforderungen anzupassen und sicherzustellen, dass Sie die Leistung und Vielseitigkeit erhalten, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Schmelzprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung