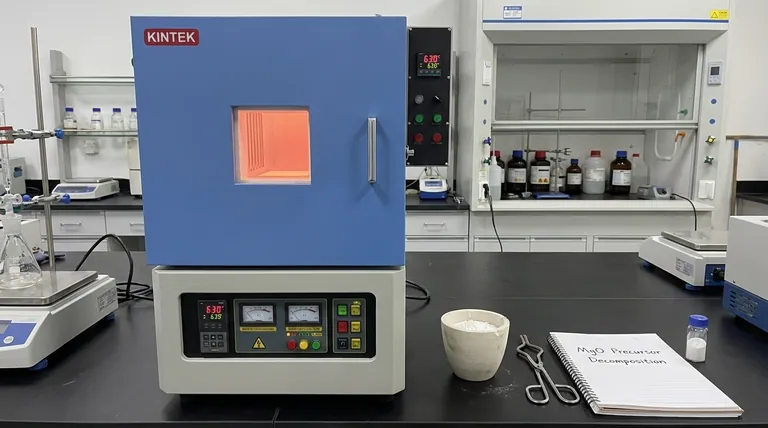

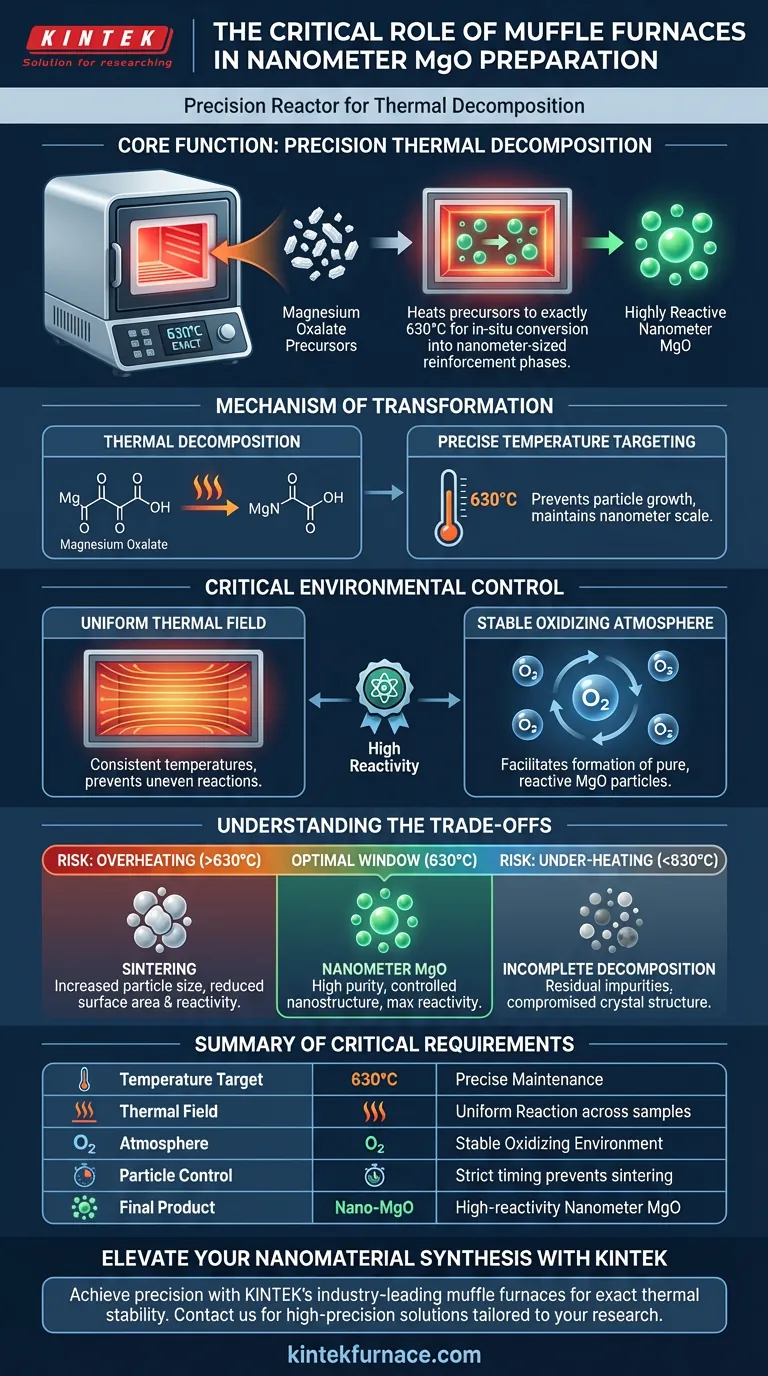

Der Muffelofen fungiert als Präzisionsreaktor für die thermische Zersetzung. Bei der Herstellung von Magnesiumoxid (MgO) in Nanometergröße besteht seine Hauptaufgabe darin, Magnesiumoxalat-Vorläufer auf exakt 630°C zu erhitzen. Diese spezifische thermische Behandlung treibt die In-situ-Umwandlung des Vorläufers in hochreaktive, nanometergroße Verstärkungsphasen voran.

Kernbotschaft Der Muffelofen ist nicht nur ein Heizgerät, sondern ein System zur Stabilitätskontrolle. Durch die Aufrechterhaltung eines gleichmäßigen Wärmefeldes und einer stabilen oxidierenden Atmosphäre gewährleistet er den vollständigen chemischen Abbau von Vorläufern, ohne die Reaktivität oder Größenverteilung der endgültigen MgO-Nanopartikel zu beeinträchtigen.

Der Mechanismus der Transformation

Thermische Zersetzung

Der zentrale chemische Prozess, der im Ofen stattfindet, ist der Abbau von Magnesiumoxalat.

Der Ofen liefert die Energie, die benötigt wird, um die chemischen Bindungen des Vorläufers zu brechen. Bei der Zieltemperatur zersetzt sich die Oxalatkomponente und hinterlässt die gewünschte Magnesiumstruktur.

Präzise Temperatureinstellung

Gemäß den primären technischen Daten beträgt die kritische Betriebstemperatur für diesen spezifischen Prozess 630°C.

Die Aufrechterhaltung dieser konstanten Temperatur ist unerlässlich. Sie ermöglicht die vollständige Umwandlung des Materials in Magnesiumoxid (MgO) und verhindert gleichzeitig, dass die Partikel zu groß werden, was ihre Klassifizierung als "nanometergroß" aufheben würde.

Die Rolle der Umgebungssteuerung

Ein gleichmäßiges Wärmefeld

Um eine "Nanometer"-Skala zu erreichen, ist Konsistenz erforderlich.

Der Muffelofen erzeugt ein gleichmäßiges Wärmefeld, das sicherstellt, dass jeder Teil der Probe exakt die gleiche Temperatur erfährt. Dies verhindert ungleichmäßige Reaktionsraten, die zu einer Mischung aus vollständig umgesetztem MgO und nicht umgesetztem Vorläufer führen könnten.

Stabile oxidierende Atmosphäre

Um Magnesiumoxid zu bilden, muss Sauerstoff vorhanden und stabil sein.

Der Ofen hält während der gesamten Heizdauer eine oxidierende Atmosphäre aufrecht. Diese Umgebung erleichtert die chemische Reaktion, die notwendig ist, um das sich zersetzende Magnesiumoxalat in reine, reaktive MgO-Partikel umzuwandeln.

Erhöhung der Reaktivität

Das Ergebnis dieser kontrollierten Umgebung ist eine hohe Reaktivität.

Durch die präzise Steuerung von Wärme und Atmosphäre erzeugt der Ofen MgO-Partikel, die nicht nur rein sind, sondern auch die Oberflächenenergie besitzen, die erforderlich ist, um als effektive Verstärkungsphasen in Verbundwerkstoffen zu wirken.

Verständnis der Kompromisse

Das Risiko einer Überhitzung (Sintern)

Obwohl hohe Temperaturen für die Zersetzung notwendig sind, ist übermäßige Hitze für die Nanotechnologie schädlich.

Wenn der Ofen das optimale Temperaturfenster (deutlich über 630°C) überschreitet oder zu lange darin verweilt, können die Nanopartikel beginnen, miteinander zu verschmelzen. Dieser Prozess, bekannt als Sintern, erhöht die Partikelgröße und reduziert drastisch die Oberfläche und Reaktivität des MgO.

Die Folge von Untererhitzung

Umgekehrt führt das Nichterreichen oder Halten von 630°C zu einer unvollständigen Zersetzung.

In diesem Szenario verbleiben Restverunreinigungen oder nicht umgesetztes Magnesiumoxalat in der Probe. Dies beeinträchtigt die Reinheit des Materials und verhindert die Bildung der beabsichtigten Kristallstruktur.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von MgO-Verstärkungsphasen zu gewährleisten, stimmen Sie den Betrieb Ihres Ofens auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Phasereinheit liegt: Stellen Sie sicher, dass der Ofen so kalibriert ist, dass er exakt 630°C hält, um die vollständige Entfernung von Oxalat-Vorläufern zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Partikelgröße (Nanostruktur) liegt: Bevorzugen Sie einen Ofen mit ausgezeichneter thermischer Gleichmäßigkeit, um heiße Stellen zu vermeiden, die zum Sintern und Wachstum der Partikel führen.

Erfolg bei der Herstellung von Nanomaterialien beruht auf der strengen Kontrolle der thermischen Zersetzungsumgebung.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der MgO-Herstellung | Kritische Anforderung |

|---|---|---|

| Temperaturziel | Thermische Zersetzung von Magnesiumoxalat | Präzise Einhaltung von 630°C |

| Wärmefeld | Gewährleistet gleichmäßige Reaktionsraten über die Proben hinweg | Hohe räumliche Gleichmäßigkeit |

| Atmosphäre | Liefert Sauerstoff für die MgO-Bildung | Stabile oxidierende Umgebung |

| Partikelkontrolle | Verhindert Sintern und Kornwachstum | Strikte Zeit- und Wärme stabilität |

| Endprodukt | Hochreaktives nanometergroßes MgO | Reinheit und kontrollierte Nanostruktur |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision ist der Unterschied zwischen erfolgreichen MgO-Nanopartikeln und fehlgeschlagenen chemischen Vorläufern. KINTEK bietet branchenführende Muffelöfen, die entwickelt wurden, um die präzise thermische Stabilität von 630°C und gleichmäßige oxidierende Atmosphären zu liefern, die für fortschrittliche Materialverstärkungen erforderlich sind.

Unterstützt durch F&E und Fertigungsexperten bietet KINTEK eine vollständige Palette von Laborlösungen, darunter:

- Hochpräzisions-Muffel- und Rohröfen für exakte thermische Zielvorgaben.

- Rotations- und Vakuumsysteme für die Kontrolle spezieller Atmosphären.

- CVD-Systeme und kundenspezifische Hochtemperaturöfen, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind.

Geben Sie sich nicht mit Temperaturschwankungen zufrieden, die Ihre Reaktivität beeinträchtigen. Kontaktieren Sie KINTEK noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden und die Reinheit Ihrer nanometergroßen Verstärkungsphasen zu gewährleisten.

Visuelle Anleitung

Referenzen

- Qian Zhao, Minfang Chen. Effect of MgO Contents on the Microstructure, Mechanical Properties and Corrosion Behavior of Low-Alloyed Mg-Zn-Ca Alloy. DOI: 10.3390/met14030274

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie trägt ein Labor-Boxofen zur Temperaturprogrammsteuerung für die Synthese von PrVSb3-Einkristallen bei?

- Wie profitiert das Muffeldesign bei der Probenverarbeitung? Gewährleisten Sie Reinheit und Präzision in Ihrem Labor

- Was sind die Hauptanwendungsgebiete von Muffelöfen? Unverzichtbar für kontaminationsfreie Hochtemperaturprozesse

- Warum ist die Größe des Ofens bei der Auswahl eines Muffelofens wichtig? Präzise Heizung und Effizienz sicherstellen

- Wie sorgt ein Muffelofen für kontaminationsfreies Erhitzen? Entdecken Sie sein Isolationsdesign für Reinheit

- Wie trägt ein elektrischer Laborofen zum Glasschmelzprozess bei? Precision Thermal Solutions

- Was ist die Hauptfunktion eines Muffelofens bei der Karbonisierung? Kaffee-basierte Bio-Adsorptionsmittel-Produktion meistern

- Wie wird ein Hochtemperatur-Kammerwiderstandsofen für die Wärmebehandlung von ZK51A T1 eingesetzt? Optimierung der Härtung von Mg-Legierungen