Der elektrische Laborofen dient als kritisches Instrument zur thermischen Homogenisierung im Glasherstellungsprozess. Er bietet eine präzise kontrollierte Umgebung, um Rohmaterialien von Raumtemperatur auf etwa 1100 °C zu erhitzen und sicherzustellen, dass sich Oxidpulver zersetzen und vollständig zu einem gleichmäßigen flüssigen Zustand schmelzen.

Kernkenntnis Allein das Erreichen eines Schmelzpunktes reicht für hochwertiges Glas nicht aus. Der wahre Wert des Ofens liegt in seiner Fähigkeit, eine stabile Temperatur für eine bestimmte Dauer aufrechtzuerhalten, was die Diffusion chemischer Komponenten und das Entweichen interner Luftblasen ermöglicht – Schritte, die für die Herstellung von Materialien in optischer Qualität unerlässlich sind.

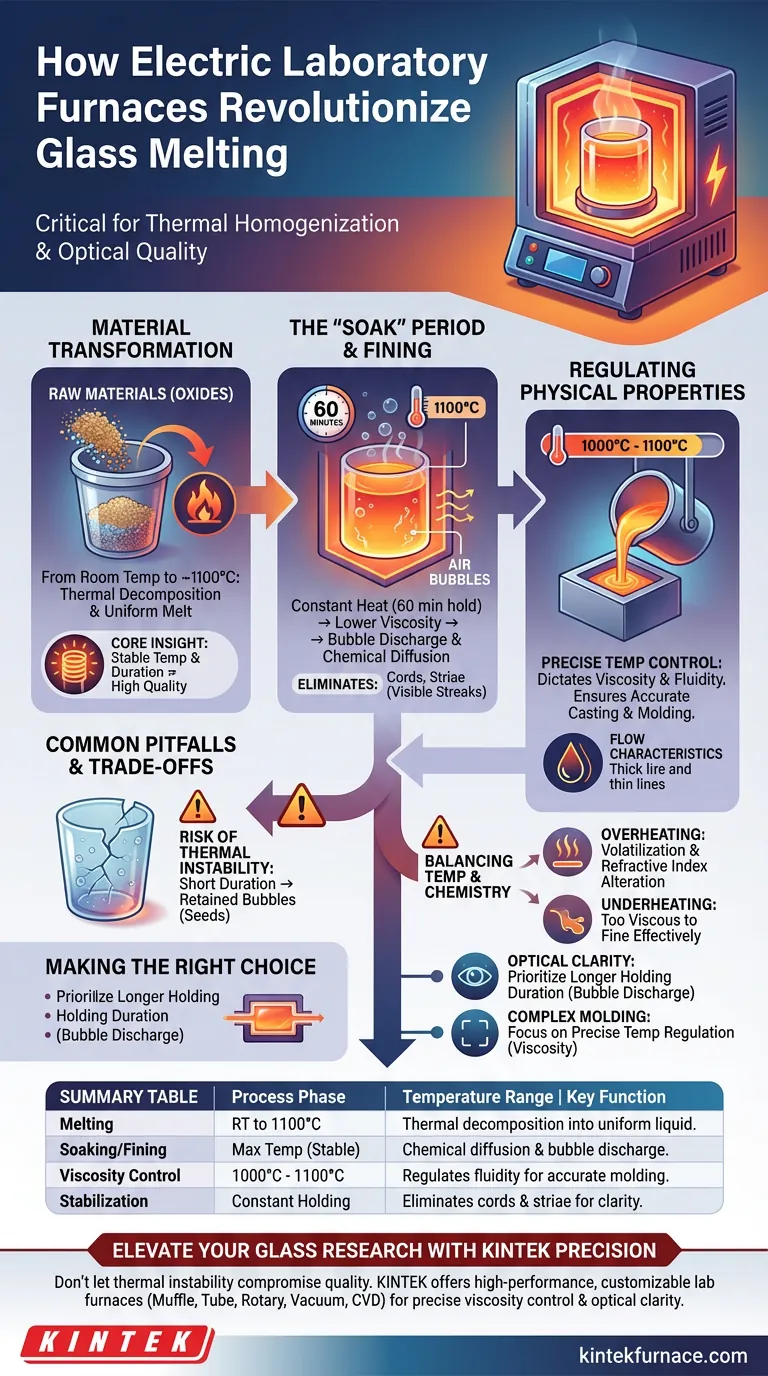

Die Mechanik der Materialtransformation

Erreichen einer gleichmäßigen Schmelze

Die Hauptfunktion des Ofens ist die Ermöglichung der physikochemischen Reaktionen der Rohmaterialien. Während der Ofen von Raumtemperatur auf 1100 °C aufheizt, löst er die thermische Zersetzung von Oxidpulvern aus.

Diese intensive, kontrollierte Hitze treibt den Übergang von einem festen, körnigen Gemisch in eine zusammenhängende, gleichmäßige Flüssigkeit voran. Ohne diese spezifische thermische Konsistenz würde das Glas ungeschmolzene Ansatzmaterialien enthalten und es unbrauchbar machen.

Die Rolle der „Haltezeit“

Sobald die Zieltemperatur erreicht ist, spielt der Ofen eine entscheidende Rolle bei der Stabilisierung. Der Prozess erfordert oft die Aufrechterhaltung der maximalen Temperatur für eine festgelegte Dauer, z. B. 60 Minuten.

Während dieser Haltezeit senkt die konstante Hitze die Viskosität des Glases so weit, dass innere Luftblasen aufsteigen und entweichen können. Gleichzeitig ermöglicht sie eine gleichmäßige Diffusion der chemischen Komponenten im gesamten Gemisch, wodurch Schlieren oder Streifen (sichtbare Linien) im Endprodukt eliminiert werden.

Regulierung physikalischer Eigenschaften

Kontrolle von Viskosität und Fließfähigkeit

Der Elektroofen fungiert als Regler für die Fließeigenschaften der Glasschmelze. Die präzise Temperaturregelung – oft in einem engen Bereich um 1000 °C bis 1100 °C – bestimmt direkt die Viskosität des geschmolzenen Glases.

Durch die Steuerung der Wärmezufuhr stellt der Ofen sicher, dass die Flüssigkeit die richtige „Konsistenz“ für die Verarbeitung hat. Dies wirkt sich direkt auf die Qualität der nachfolgenden Gieß- und Formgebungsschritte aus und stellt sicher, dass das Glas die Formen genau ausfüllt, ohne vorzeitig abzukühlen.

Häufige Fallstricke und Kompromisse

Das Risiko thermischer Instabilität

Obwohl elektrische Öfen hohe Präzision bieten, führt die Nichteinhaltung der spezifischen Haltezeit oder des Temperaturprofils zu Defekten. Wenn die Dauer zu kurz ist, behält das Glas Blasen (Samen).

Abwägung von Temperatur und Chemie

Es gibt ein empfindliches Gleichgewicht zwischen Temperatur und chemischer Zusammensetzung. Überhitzung kann zur Verdampfung bestimmter flüchtiger Komponenten führen und den endgültigen Brechungsindex des Glases verändern. Umgekehrt führt Untererhitzung zu einem Gemisch, das zu viskos ist, um effektiv fein (Blasen entfernen) zu werden.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines elektrischen Laborofens zu maximieren, stimmen Sie Ihr thermisches Profil auf Ihre spezifischen Ausgabeanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf optischer Klarheit liegt: Priorisieren Sie eine längere Haltezeit bei Spitzentemperatur, um eine maximale Blasenentfernung und chemische Diffusion zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf komplexer Formgebung liegt: Konzentrieren Sie sich auf eine präzise Temperaturregelung, um die genaue Viskosität und Fließfähigkeit aufrechtzuerhalten, die erforderlich ist, um komplizierte Formdetails auszufüllen.

Präzise Heizung ist die Brücke zwischen rohem chemischem Potenzial und einem makellosen Endprodukt in optischer Qualität.

Zusammenfassungstabelle:

| Prozessphase | Temperaturbereich | Schlüsselfunktion in der Glasproduktion |

|---|---|---|

| Schmelzen | RT bis 1100 °C | Thermische Zersetzung von Oxiden zu einem gleichmäßigen flüssigen Zustand. |

| Halten/Läutern | Max. Temp. (stabil) | Ermöglicht chemische Diffusion und interne Blasenentfernung. |

| Viskositätskontrolle | 1000 °C - 1100 °C | Reguliert die Fließfähigkeit für präzises Formen und Gießen. |

| Stabilisierung | Konstantes Halten | Eliminiert Schlieren und Streifen für Klarheit in optischer Qualität. |

Verbessern Sie Ihre Glasforschung mit KINTEK Precision

Lassen Sie nicht zu, dass thermische Instabilität Ihre Glasqualität beeinträchtigt. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Glasherstellungs- und thermischen Verarbeitungsanforderungen angepasst werden können. Ob Sie präzise Viskositätskontrolle oder überlegene optische Klarheit benötigen, unsere Hochtemperatur-Laböfen bieten die Stabilität, die Ihre Materialien erfordern.

Bereit, Ihre Ergebnisse zu verfeinern? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Fathy Abdel-Wahab, Heba Abdelmaksoud. Investigation of oxygen defects in chromium-doped borosilicate glass co-doped with alkali metal (Na2O) and transition metal (ZnO) for photonic applications. DOI: 10.1007/s00339-024-08114-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelkammer-Ofen in der Vorkarbonisierungsphase von Zuckerrohrbagasse? Experten-Einblicke

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Wärmebehandlung von Cu-Ni-P-Legierungen? Optimieren Sie Ihre Kaltwalzergebnisse

- Was ist die Funktion eines Kammerofens? Vielseitiges Heizen zum Trocknen, Backen und Aushärten

- Was ist die Bedeutung von Muffelöfen in Forschung und Analyse? Schalten Sie präzise Wärmebehandlung für Ihr Labor frei

- Warum ist die Temperaturgleichmäßigkeit in einem Muffelofen wichtig? Sichern Sie präzise und zuverlässige Ergebnisse

- Was macht einen digitalen Muffelofen für Hochtemperaturanwendungen unverzichtbar? Entdecken Sie Präzision und Reinheit für Ihr Labor

- Was ist ein Kammerofen und was sind seine Hauptmerkmale? Entdecken Sie vielseitige Chargenwärmebehandlungslösungen

- Welche entscheidende Rolle spielt eine Hochtemperatur-Muffelofen bei der Umwandlung von Biomasse in Fe-N-BC?