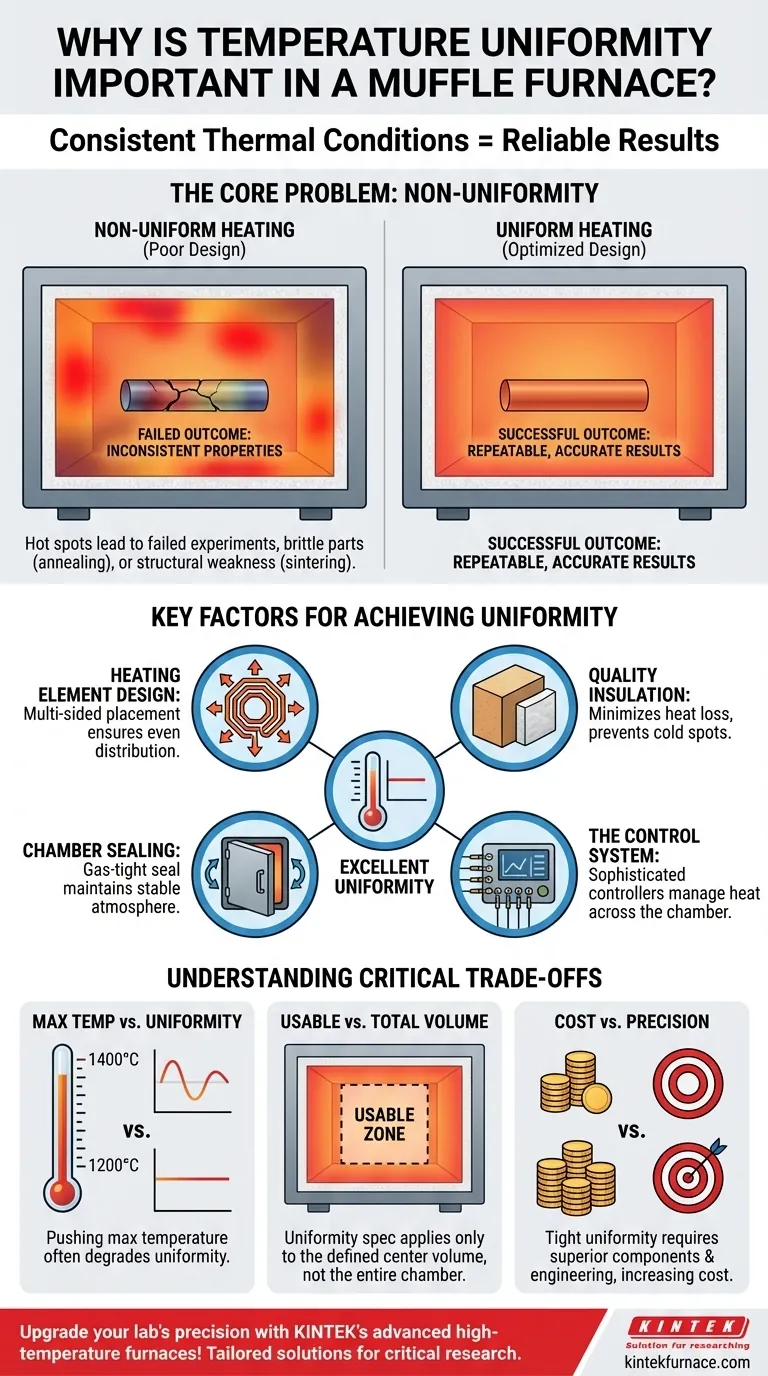

Bei jedem Hochtemperaturprozess ist die Temperaturgleichmäßigkeit der wichtigste Faktor für die Erzielung präziser und zuverlässiger Ergebnisse. Sie stellt sicher, dass jeder Teil des Materials im Muffelofen genau den gleichen thermischen Bedingungen ausgesetzt ist. Ohne sie würden Prozesse wie Glühen oder Sintern inkonsistente, unvorhersehbare und oft unbrauchbare Ergebnisse liefern.

Während die maximale Temperatur eines Ofens angibt, was er kann, sagt seine Temperaturgleichmäßigkeit aus, wie gut er es kann. Eine mangelnde Gleichmäßigkeit ist die Hauptursache für fehlgeschlagene Experimente und inkonsistente Materialeigenschaften.

Das Kernproblem: Gradienten und inkonsistente Ergebnisse

Ein Muffelofen ist darauf ausgelegt, eine perfekt kontrollierte thermische Umgebung zu schaffen. Physikalische Gegebenheiten bedeuten jedoch, dass die Temperatur von einem Punkt in der Kammer zum anderen variieren kann. Das Verständnis und die Kontrolle dieser Variation sind entscheidend.

Was ist Temperaturgleichmäßigkeit?

Die Temperaturgleichmäßigkeit ist eine Spezifikation, die die maximale Temperaturabweichung innerhalb des nutzbaren Volumens der Ofenkammer definiert. Sie wird oft als Plus- oder Minuswert, z. B. ±5°C, bei einer bestimmten Solltemperatur ausgedrückt.

Stellen Sie sich einen herkömmlichen Ofen mit „Hot Spots“ vor. Ein hochwertiger Muffelofen ist so konstruiert, dass diese Stellen eliminiert werden, um sicherzustellen, dass die Temperatur an der Vorderseite der Kammer identisch mit der Temperatur an der Rückseite ist.

Wie Ungleichmäßigkeit einen Prozess ruiniert

Wenn Wärme nicht gleichmäßig verteilt wird, durchlaufen verschiedene Teile Ihrer Probe unterschiedliche Behandlungen. Dies führt direkt zu fehlgeschlagenen Ergebnissen.

Beim Glühen oder Anlassen können einige Abschnitte eines Metallteils perfekt weich werden, während andere spröde und unbehandelt bleiben.

Beim Sintern von Keramiken führt eine ungleichmäßige Erwärmung zu unterschiedlicher Dichte und Porosität im gesamten Bauteil, was zu struktureller Schwäche und einem fehlerhaften Bauteil führt.

Letztendlich bedeutet eine schlechte Gleichmäßigkeit, dass Ihre Ergebnisse nicht wiederholbar sind, was Zeit, Energie und wertvolle Materialien verschwendet.

Schlüsselfaktoren, die die Gleichmäßigkeit bestimmen

Eine hervorragende Temperaturgleichmäßigkeit zu erreichen, ist eine komplexe technische Herausforderung, die vom grundlegenden Design und den Komponenten des Ofens abhängt.

Heizelementdesign

Die Platzierung und Qualität der Heizelemente sind von größter Bedeutung. Öfen mit Heizelementen an mehreren Seiten (z. B. Seiten, oben und unten) bieten eine viel gleichmäßigere Wärmeverteilung als solche mit Elementen nur an einem Ort.

Qualität der Isolierung

Hochleistungsisolierung, wie dichter Feuerfestziegel oder Keramikfaser, ist entscheidend. Sie minimiert den Wärmeverlust an die äußere Umgebung, wodurch die Bildung von kalten Stellen in der Nähe der Kammerwände und der Tür verhindert wird.

Kammerabdichtung

Eine dichte Abdichtung ist unerlässlich, um eine stabile interne Atmosphäre aufrechtzuerhalten. Gasdichte Türen verhindern das Eindringen kühlerer Umgebungsluft und die Entstehung von Zugluft, die das Temperaturgleichgewicht in der Kammer sofort stören würde.

Die Rolle des Steuerungssystems

Ein Standard-Steuerungssystem verwendet ein einzelnes Thermoelement, um die Temperatur an einem Punkt zu messen. Es schaltet dann die Leistung, um diesen einzelnen Punkt auf der eingestellten Temperatur zu halten.

Wahre Gleichmäßigkeit erfordert komplexere Steuerungen, die die Wärmeverteilung in der Kammer verwalten können, oft gestützt auf Daten mehrerer Thermoelemente und ein fortschrittliches Heizelementdesign.

Die Kompromisse verstehen

Bei der Auswahl oder Verwendung eines Muffelofens müssen Sie über die Schlagzeilenfunktionen hinausblicken und die kritischen Kompromisse berücksichtigen, die die Leistung beeinflussen.

Maximale Temperatur vs. Gleichmäßigkeit

Ein Ofen kann für eine Temperatur von bis zu 1400°C ausgelegt sein, aber seine angegebene Gleichmäßigkeit ist möglicherweise nur bis zu einer niedrigeren Temperatur, wie 1200°C, garantiert. Einen Ofen an seine absolute Grenze zu bringen, beeinträchtigt oft seine Fähigkeit, eine gleichmäßige Temperatur zu halten.

Nutzbares Volumen vs. Gesamtvolumen

Eine Gleichmäßigkeitsspezifikation von ±5°C gilt fast nie für die gesamte Kammer. Sie gilt für ein kleineres, definiertes nutzbares Volumen, typischerweise im Zentrum. Das Platzieren von Proben zu nah an der Tür, den Wänden oder dem Thermoelement kann sie Temperaturen außerhalb der gleichmäßigen Zone aussetzen.

Kosten vs. Präzision

Es gibt einen direkten Zusammenhang zwischen Preis und Leistung. Die Erzielung einer engen Temperaturgleichmäßigkeit erfordert eine überlegene Isolierung, komplexere Heizsysteme und fortschrittliche Steuerungen, die alle die Kosten des Ofens erhöhen.

Die richtige Wahl für Ihren Prozess treffen

Der Grad der Temperaturgleichmäßigkeit, den Sie benötigen, hängt direkt von der Empfindlichkeit Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf kritischer Materialwissenschaft liegt (Glühen, Sintern oder Forschung): Priorisieren Sie einen Ofen mit einer engen, zertifizierten Temperaturgleichmäßigkeitsspezifikation (z. B. ±3-5°C) über seinen primären Arbeitsbereich.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit liegt (Veraschung, Trocknung, einfache Wärmebehandlung): Ein Standardofen mit einer weniger strengen Gleichmäßigkeitsspezifikation (z. B. ±10-15°C) kann ausreichend und kostengünstiger sein.

- Bei der Bewertung eines Ofens: Schauen Sie immer über die maximale Temperatur hinaus und fragen Sie nach der Gleichmäßigkeitsspezifikation, dem Volumen, für das sie gilt, und der Temperatur, bei der sie gemessen wurde.

Letztendlich ist das Verständnis der Temperaturgleichmäßigkeit der Unterschied zwischen einfachem Erhitzen einer Probe und der präzisen Entwicklung eines Materials.

Zusammenfassungstabelle:

| Aspekt | Auswirkung auf die Gleichmäßigkeit |

|---|---|

| Heizelementdesign | Mehrseitige Elemente gewährleisten eine gleichmäßige Wärmeverteilung |

| Isolierungsqualität | Hochleistungsmaterialien verhindern kalte Stellen |

| Kammerabdichtung | Gasdichte Dichtungen erhalten eine stabile interne Atmosphäre |

| Steuerungssystem | Fortschrittliche Steuerungen regeln die Wärme in der Kammer |

| Kompromisse | Maximale Temperatur, nutzbares Volumen und Kosten beeinflussen die Leistung |

Verbessern Sie die Präzision Ihres Labors mit den fortschrittlichen Hochtemperaturöfen von KINTEK! Durch unsere außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen mit überlegener Temperaturgleichmäßigkeit und Zuverlässigkeit erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre materialwissenschaftlichen Prozesse verbessern und konsistente, wiederholbare Ergebnisse liefern können!

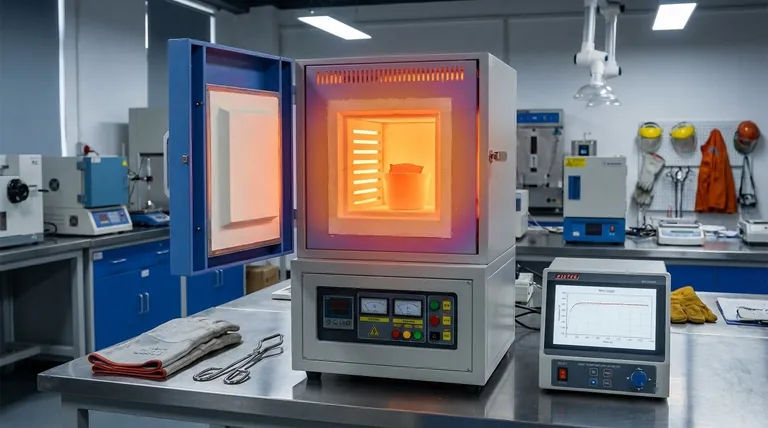

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern